单反相机接点连接器的制作

2017-05-30李波

李波

摘要:现有单反相机接点连接器的制作采用传统制作工艺,精度差,成本高;文章具体介绍了一种新的模具制作工艺,注塑冲压一体制作,使之满足图纸精度要求,成本大幅缩小。

关键词:端子手动插入成形;注塑冲压一体模具;新模具结构

中图分类号:TB852.1 文献标识码:B DOI:10.3969/j.issn.1001-0270.2017.02.32

Abstract:The manufacture of SLR camera's connector is used by traditional process technique, low accuracy, high cost; This article has introduced a new process which mix of mold and die structure to meet requirement, lower cost.

Key Words:Manual Insert Molding; Tooling Including Mold and Die Structure; New Mold Structure

1 引言

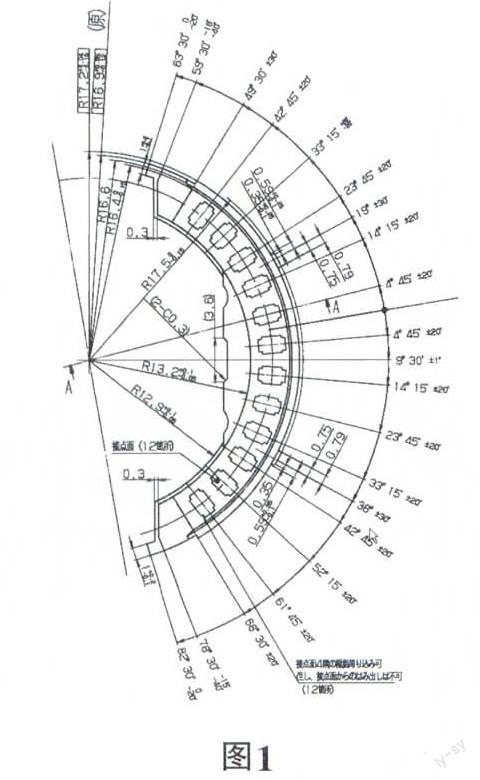

圖1、图2分别为单反相机接点连接器产品的正视图与侧视图,图3为接片图。

其中,接片材料:C2680,厚0.20mm;表面处理:全面镀镍,1-2um部分镀金,0.5um;以上要求毛刺最大不超过0.02mm。成型产品材料:PA-46玻纤含量30%;浇口残留不超过0.2mm;要求毛刺最大不超过0.05mm,外形毛刺不超过0.1mm,要求接点滑动面处接点与树脂面高度差不超过0.03mm。

2 工艺编排

因为产品需求量为100kpcs/m,注塑模设计为1模4个产品对应。

传统制作工艺为材料电镀→冲压加工→注塑品加工→端子压入塑料品。

采用此法加工,有以下几点注意事项:

注塑品的尺寸收缩问题。产品为弧形形状,里面还有供端子插入的12个形状不规则的孔,注塑出来的产品极易发生变形。

接点滑动面接点与树脂面高度差超差。由于采用的治具插入端子方式,端子最后卡住的地方要满足12根端子与树脂面高度差在0.03以内变得极其困难。

端子压入塑料品时的变形问题。由于接点角度公差需满足±20′,在端子压入塑料品时,即使使用专有治具压入,此时的变形问题也很难控制。

以上原因,产品在加工时报废率接近50%,成本很高;且一直以来供货不足,客户一直投诉,降低了我司的信誉度。

为了保持与客户的良好合作,我们在征得客户同意的基础上,通过一小部分的形状修改,提出了与原来完全不同的工艺制作方式,制作方式如下:材料电镀→冲压加工→手动插入成形制作。此工艺与原来不同的是:

①端子不是分别加工,12枚端子通过一个连接形状把所有端子制作成以下形状,见图4。

②端子手动放入注塑模内一次成形,端子压入工程取消。

采用手动插入端子后成形制作工艺,在产品精度上,由于注塑时塑料包住金属端子变形,产品的后收缩变小,变形更小;端子在注塑前已经被严格定位好,成形后角度公差稳定性,一致性较好。在效率上,手动插入成形一次制作完成,节省了大量的手动端子压入注塑品时间(手动压入时间:1个产品大约30s),成本大大缩短。因此,果断采用了新的制作工艺。

3 模具的设计要点及加工工艺

插入成形采用的人工手动放入端子后注塑成形,为考虑注塑操作工的劳动强度及防止出现装错问题,尽量把12片端子一起简单的放入。因此,我们把端子设计成了一体的端子形状,可以简单的一次放入模具,靠孔与端子外形定位。可以保证角度的精度。

接下来是注塑模的设计,为保证产品端子面的角度精度满足图纸要求,在端子放入注塑模时,需要对它进行定位。我们把端子先端追加了形状,在可动侧模芯里加一个槽,让端子头部卡在里面,在注射成型时,防止树脂高速充填时端子位置移动。

下图为模具结构图,由于端子放入为人工操作,需要留出足够的操作空间,故滑块?輥?輱?訛需要后退到足够的空间,行程大,需要用气缸带动滑块运动。在上下模芯⑥⑨合模以前,由气缸带动连杆?輥?輳?訛,从而推动滑块?輥?輱?訛向前运动卡住端子,合模好后由楔紧块?輥?輴?訛卡住滑块,避免注塑充填时滑块后退;开模时也设定好,当注塑机打开到一定位置时,气缸才开始动作,当气缸运动到指定位置时,气缸上的传感器感应,告诉机器可以开始下步动作。

此时加工出来的产品的端子连接处还不是产品的形状,正常的处理是产品从注塑模里取出后再手动冲压切断。这里,为节省人员及设备,我们这里采用了一种新的结构,在注塑模里注塑的过程中同时把端子切断,注塑完成后取出的产品就为最终产品。下面,我们详细介绍此种结构。

在端子切断时间节点上,为保证尺寸和切断断面质量的前提下,我们选择在滑块?輥?輱?訛把端子紧紧压住的状态下切断。在上面的基础上我们追加了端子切断结构,在滑块?輥?輱?訛内部,追加了一把锋利的切刃?輥?輯?訛,由于需要切的是金属,为保证切刃的寿命与效果,材质采用冷冲模用材料SKH51,切刃头部设计成与端子成10°的夹角。切刃的另一侧为下模模芯,由于考虑到量产过程中需要更换,所以分了一个镶块,采用与切刃同样的材质。模具合模后,用楔紧块③推动切刃前进,因为需要切刃在需要时前进,采用气缸推动推杆①带动楔紧块运动。开模状态时,推杆①往后退,楔紧块在弹簧④的弹簧力带动下处于后退状态,此时切刃?輥?輯?訛在弹簧?輥?輰?訛的弹力下处于后退的自由状态;合模后,由注塑机接一个信号通知气缸动作往前推,推动连杆①往前带动③和?輥?輯?訛往前切断多余的端子。量产过程中,由于楔紧块③受端子切断的抵抗力,在摩擦过程中易磨损,故追加了一个定位框②,材料采用耐磨材料CARDIE,HRC58-60。

切断后的端子废料处理需要在模芯垫板与下模板做避让孔,同时在下模垫板上加工一个横槽,外加一个废料收集框,当废料掉在下模垫板上时,采用吹气方式把废料吹出到废料收集框里。

4 试作结果与总结

模具初次试作时,发生了切刃动作不良现象发生,经分析,未切刃?輥?輯?訛与滑块?輥?輱?訛在注塑机的高压下变形,不能滑动。解决办法:拆卸滑块调整间隙调整,再次试作,滑动无不良发生。

试作后检测产品发现产品的端子切断部分有附着银粉,仔细分析得出有两个原因:

①人工放入端子时偏位造成合模时端子挤伤。

②端子切断时材料擦伤。

解决办法:

①手动调整端子放入时的间隙,加强抛光,避免产生擦伤。

②切刃刀口修正,修正镶块刃口锋利度,减少毛刺的发生。

③外接吹气装置,模具打开时对相应部位进行瞬间吹气。

再次试作,因银粉附着的不良品大大减少。

对于尺寸要求高的接片产品,需事先从影响产品的各个环节去考虑,不仅需从设计考虑稳定的结构,从加工上去提高精度,还需结合冲压注塑工程去综合考虑。此模具结构的特色为把塑料模与冲压模结合在一起,在人力成本不断上升的今天,更需要我们不断创新去适应竞争激烈的市场。

参考文献:

[1]澤畠孝成.実用プレス成形技術[M].東京:日刊工業新聞[1]社,1991:64-69.

[2]青葉堯.射出成形金型設計·製造[M].東京:日刊工業新聞[1]社,2008:47-68.

[3]京利工業金型技術グループ:知りたいプレス金型[M].東[1]京:ジャパンマシニスト社,1991:23-37.