加快纺纱设备改造升级提升企业竞争力

2017-05-30赵方建谢军法

赵方建 谢军法

摘 要:对传统纺纱装备进行一条龙的技术改造,在清梳工序采用清梳联先进技术实现无卷化;在并粗工序采用自调匀整技术并条机与智能化技术多电机控制粗纱机;在细纱工序采用紧密赛络纺技术与新型聚氨酯胶辊配套改造,并围绕减少劳动用工与降低工人劳动强度;在细纱机上采用自动集体落纱与自动理管装备;在络筒工序更新改造传统络筒机为国际先进的自动络筒机装备。通过一条龙纺纱设备改造,使企业的产品质量与档次显著提高,同时取得了节能降耗、减人的明显效果,提高企业在市场上的竞争力。

关键词:纺纱设备;更新改造;技术升级;提质增效

中图分类号:TS104.2

文献标志码:B

文章编号:1009-265X(2017)03-0075-04

Accelerating Spinning Equipment Upgrading and Transformation

to Improve Enterprise Competitiveness

ZHAO Fangjian, XIE Junfa

(Hangzhou Yililong Textile Co., Ltd., Hangzhou, 311209)

Abstract:technology transformation was carried out for traditional spinning equipment. The advanced technologyblowingcarding unit was applied in blowingcarding process to achieve the absence of twist. Autoleveling technology and intelligent technology were used in drawing and roving process to control the roving frame with multiple motors. In the spinning process, compact siro spinning technology and new PU rubber roller were adopted to reduce labor force and labor intensity. Automatic collective doffing and automatic management equipment were used on the spinning frame. In the spooling process, traditional spooling machine was transformed to internationally advanced autospooling equipment. Through a series of spinning equipment transformation, enterprise product quality and grade have improved significantly. Besides, the obvious effect of energy saving, consumption reduction and labor force decrease is obtained. Enterprise competitiveness is also enhanced.

Key words:spinning equipment; updating and transformation; technology upgrading; quality improvement and efficiency enhancement

杭州益利隆紡织有限公司始建于2003年,经过十多年的快速发展,目前已拥有10.5万纱锭的大型纺纱企业,公司生产的主导品种是各种规格的紧密赛络纺粘纤纱及多组分混纺化纤纱。建厂初期限于当时的主客观条件,选用的设备比较落后,开清棉机是成卷设备,梳棉机是A系列装备,生产效率较低。并条机无自调匀整装置,粗纱机是铁砲机械传动,结构复杂故障率较高。细纱机采用人工落纱,工人劳动强度高,络筒工序全部是第一代的1332型普通络筒机,无自动落纱与自动接头装置。由于装备较落后,不但用工较多,且生产纱线档次较低,主要品种是T/R混纺纱。虽然公司临近有国内最大的浙江省萧山、绍兴纱线市场,但由于公司生产的纱线品种较少,档次较低,不能适应后加工用户对纱线多品种、高质量的需求,故企业在市场中竞争力不强,并经常出现因产品不适销对路,产生大量库存。从2011年开始国内纺织业形势日益严峻,同质产品竞争激烈,价格一直呈下降态势,而因招不到工人困扰,工资反而逐年上升,给企业生产经营带来更大压力。面对严峻形势,为摆脱困境,公司从二方面着手来提高企业竞争力,一是加强内部管理,苦练内功减人增效,增收节支;二是对使用多年的纺纱设备加快更新改造步伐,积极采用先进装备来提升产品质量档次并大力减少一线劳动用工,降低加工成本。

通过上述措施不但促进了企业产品质量与档次的显著提高,实现产销两旺,同时取得了节能降耗、节约劳动用工的显著效果。目前公司10.5万环锭纺,生产一线用工从原来的700多人减少到目前的470人,节省劳动用工达1/3,万锭用工已达到45人,处于国内先进水平。同时由于产品结构调整档次提升与工费成本的下降,使企业的市场竞争力显著提高,已走上良性发展的道路。本文具体介绍近几年来公司在各工序技术改造情况,投入改造的成本与取得的经济效益。

1 清梳工序

原有的开清棉工序采用成卷机,存在着用工多、棉卷质量较差等问题,为了解决这些问题,国内外许多纺纱企业纷纷更新现有开清棉设备,采用先进的清梳联合机,即将原开清棉机与梳棉机有机联接成一体,这种改造方法对减少劳动用工,提高梳棉条质量均有显著效果,但这种改造方法投入改造费较高,且现有开清棉设备要全部报废。为了节约改造投资,许多纺纱企业将原来的开清棉设备与梳棉机联接改造成简易式清梳联合机,通过调研对比分析公司也采用了这种改造方式,即简易式清梳联合机。具体改造方法是将原4套清棉机与65台A186F梳棉机改造成8套简易式清梳联合机,每套配8~10台梳棉机,每套改造费25万元左右,总改造费用投入195万元。改造后由于取消了成卷工序可减少落卷工8人/d,运卷工4人/d,同时由于梳棉机不需换卷也可节约梳棉机挡车工4人/d,共计减少用工16人/d。按每年5万元/人工资支出可节约80万元,改造费3年就可以收回。同时由于采用清梳联合机流程中增加了对输出棉层的智能化控制技术,使梳棉条的重量不匀率从原来的4.5%下降到3.0%以下,对整个纺纱工序的质量提高也起了促进作用。

2 并粗工序

公司原并条设备为HSD961型,因无自调匀整装置,故并条的棉条重量不匀率较高,导致成纱百米重量变异系数也较高,为了提高棉条质量在961型并条机上加装自调匀整装置,取得了明显效果。表1是改造前后并条与成纱质量变化情况。

公司原粗纱设备为FA4421型悬锭式粗纱机,其纺纱张力要靠铁砲装置来调整,而铁砲传动装置机构复杂,故障率较高,对机修工水平要求也较高,尤其是做粘胶纱品种时,经常造成粗纱张力失控,影响成品质量;经考察如更新采用电脑粗纱机价格又较高,每台35~40万元,而采用现有设备改造可降低费用,经试验机台改造对比,效果明显,最终采用老机改造方案。表2是粗纱老机改造成多电机控制后质量与效果。

传统铁砲粗纱机改多电机控制粗纱机后,设备生产效率提高近10%,同时由于断头率减少,使工人看台能力也有增加,原看1~1.5台/人,现普遍看2台/人,在提高生产效率与节约用工及提高质量方面效果显著[1]。表3为并粗设备改造后主要品种质量水平对比情况。

3 细纱工序

3.1 采用紧密赛络纺纱技术

近年来,随着针织双面罗纹布需求量的增加,2013年公司对市场进行了细致的考察和对大量客户的访问,形成了对市场未来用纱品种与质量的预判,果断地进行了7.3万锭的传统细纱机的紧密赛络纺改造来提高升产品质量档次。用紧密赛络纺工艺生产的纱线具有纱线光洁、毛羽少、条干好,耐磨抗起球性优的特点,自2014年改造完成后,产品一直供不应求,经济效益较好,吨纱附加值提高1 500~2 000元,增加了企业盈利,提高了市场上的竞争力。表4是细纱机改紧密赛络纺后质量对比。

3.2 采用新型聚氨脂胶辊提高纱线质量

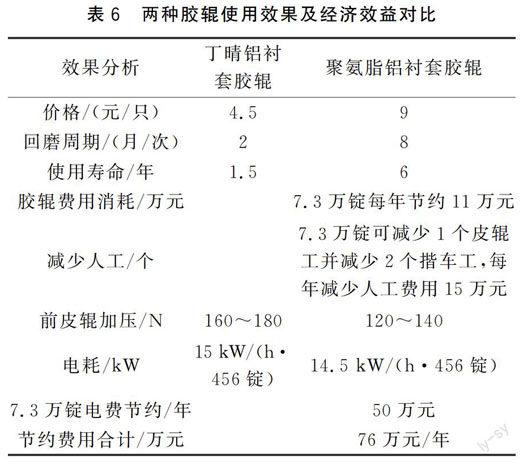

公司改造紧密赛络纺后主要生产品种为粘胶紧密赛络纺纱,在生产中,由于紧密赛络纺装置无导纱动程,且粘胶纱品种生产时牵伸力较大,对前胶辊的磨损急剧增加,造成皮辊中凹,使回磨周期从6个月降为2个月,增加了皮辊间的工作量和胶辊的消耗费用。经过对市场考察对比,公司选择中瑞聚氨脂科技有限公司生产的聚氨脂细纱胶辊来替代原丁晴胶辊[2],经过一年多样机试纺,2台车中试,到目前已在7.3万锭紧密赛络纺粘胶纱品种细纱机上全面使用近一年,证明聚氨酯胶辊在粘胶纱生产中对纺纱质量与生产效率提高,胶辊消耗的降低均有较好的效果。表5聚氨酯胶辊与丁晴铝衬套胶辊特性对比。表6为两种胶辊使用较果及经济效益对比。

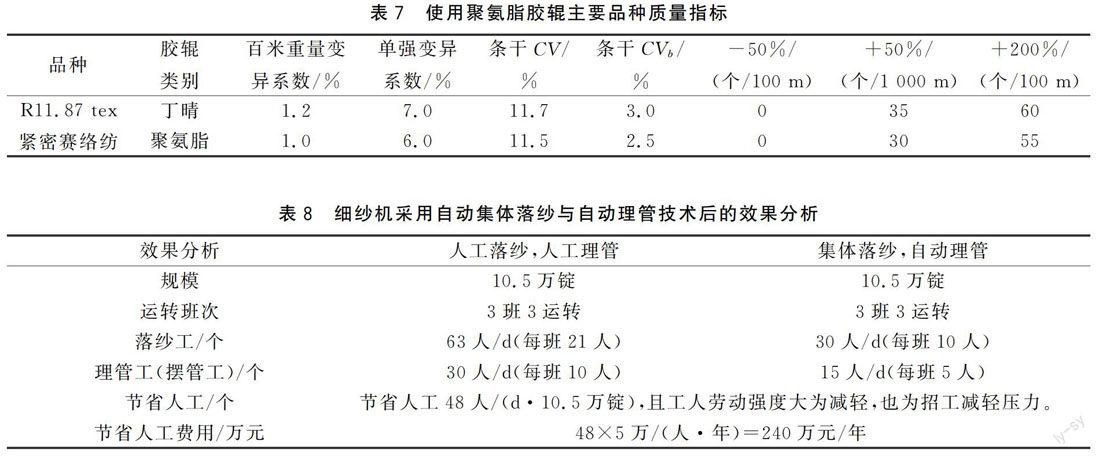

由于聚氨脂胶辊在满足使用要求的前提下,其胶辊硬度可比丁晴胶辊做到更低,握持性能更优良,一致性更好,使成纱质量水平也得到提高。表7是使用聚氨脂胶辊主要品种质量指标对比。

从表7可以看出,使用聚氨酯胶辊后在成纱三个不匀率改善方面效果十分显著。

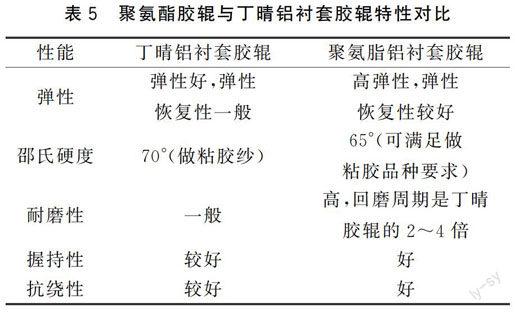

3.3 采用自动集体落纱技术节约劳动用工

人工手拨落纱劳动强度大,落纱工招工愈加困难,特别是夏天高温季节,人员大量流失造成机台开台不足效率低下。公司领导为降低工人劳动强度并减少用工,决定对传统细纱机进行集体落纱和自动理管技术改造,实现”机器换人”。由于落纱从人工落纱改为自动集体落纱,不但缩短了落纱停台时间(从原来5 min缩短到目前3 min左右)同时使落纱工人减少了50%以上,表8是采用集体落纱可自动理管后的效果情况。

4 络筒工序

络筒是纺纱最后一道工序,其主要任务是把细纱落下的管纱通过络筒机卷绕成筒纱,并进一步清除纱管上的有害疵点。公司原来络筒设备比较落后,为60年代生产的1332型络筒机,自动化程度低、手工操作比重大,且质量控制手段落后,因此用工多、质量档次低。每万锭要配4~5台络筒机,每班要配络纱工16~20人,三班要配48~60个工人,是纺纱用工最多工序。为了减少用工并提升产品档次,从2011年开始逐步将1332型络筒机更新为国际先进的日本村田公司生产的N021C自动络筒机[3],该机能自动接头、自动换管、自动络筒,并配置自动检测质量的电子清纱器,清除管纱上的有害疵点。自动络筒机的采用不但提高了成纱的品质,且用工节约十分显著。每万锭只需配3台自动络筒机,每人挡1台,万锭用工只3~4人/班,每天三班用工10~12人,万锭节约用工在40多人,同时因纱的质量提高、疵点少,更受到用户欢迎。

5 结 语

当前随着纺织市场竞争的日趋激烈,虽工人工资成本逐年提高,但纺织厂招工越来越困难,新招入工人对工作环境、生活舒适性也提出了较高要求。故劳动密集型的纺织企业存在着生存危机,迫使企业要向提升产品档次的附加值與减少劳动用工、降低加工成本方向去努力,而依靠科技进步、加快对传统纺纱设备改造和更新,实现提质减员、降本增效,才能使企业在激烈市场竞争中立于不败之地,走向良性发展之路。

参考文献:

[1] 朱建民,朱宋琴,卫国,等.传统(铁砲)粗纱机改造升级的相关技术与效果的分析[J].纺织导报,2015(5):43-45.

[2] 刘国卫.聚氨酯胶辊在纺纱节能降耗领域的新技术及应用实践[J].现代纺织技术,2016,24(2):34-36.

[3] 章友鹤,赵连英,毕大明,等.对第17届上海国际纺织工业展展出的纺纱机械与纺纱器材技术创新的评析[J].现代纺织技术,2016,24(2):46-50.