聚氨酯胶辊在紧密色纺纱中的应用分析

2017-05-30张毅严日荣

张毅 严日荣

摘 要:探讨中瑞聚氨酯胶辊在紧密色纺生产中的应用效果,分析了紧密色纺对胶辊的技术要求,介绍了聚氨酯胶辊的特性,并与丁腈胶辊进行了纺纱对比测试。结果表明:聚氨酯胶辊具有良好的抗静电性、耐磨性和弹性,对零动程或小动程紧密色纺纱有良好的适应性和较长的使用寿命等优良特性,其纱线条干均匀度也优于同硬度的其他胶辊,可降低生产成本,提高生产效率。

关键词:紧密纺;聚氨酯胶辊;丁腈胶辊;色纺纱;条干均匀度

中图分类号:TS103.823

文献标志码:A

文章编号:1009-265X(2017)03-0065-07

Analaysis on Application of PU Rubber role in Compact Color-Spun Yarn

ZHANG Yi, YAN Rirong

(Zhejiang Changshan Textile Co., ltd., Changshan, Zhejiang, 324200)

Abstract:This paper discussed the application effect of PU rubber roller in compact color-spun yarn, analyzed technical requirements of compact color-spun yarn for rubber roller, introduced the characteristics of PU rubber roller and carried out contrast test with butadiene-acrylonitrile rubber roller. The results show that PU rubber roller has good antistatic property, abrasive resistance and elasticity, ands shows favorable adaptive property and long service life for compact color-spun yarn with zero stroke or small stroke. PU rubber roller is also superior to other rubber rollers with the same hardness in terms of yarn evenness. PU rubber roller can reduce production cost and improve production efficiency.

Key words:compact spinning; PU rubber roller; butadiene-acrylonitrile rubber roller; color-spun yarn; yarn evenness

20世纪40年代前,纺纱经历了由牛皮或小羊皮所制的纺纱牵伸胶辊与胶圈取代了软木纺纱部件的第一次技术革命;50年代中期,丁腈橡胶取代了牛皮或小羊皮所制成的皮辊与皮圈纺纱的第二次技术革命,促进了纺纱质量发生了质的飞跃[1]。

如今新型纺纱工艺技术诸如氨纶包芯纱,赛络纺、紧密纺、涡流纺等出现,对胶辊的耐磨性、适纺性、弹性以及使用寿命提出更高的要求[2-4]。因此,一种新颖的聚氨酯胶辊进入了纺纱牵伸领域,被纺织业内人士认为纺纱牵伸胶辊材料的第三次技术革命。

1 问题的提出

1.1 四罗拉紧密纺牵伸装置特点

负压式四罗拉紧密纺牵伸装置如图1所示,主要工作区域分集聚区和牵伸区。其中,集聚区由导向胶辊、导向罗拉、异形吸管、网格圈、前胶辊和前罗拉组成;牵伸区由前胶辊、前罗拉、上销结合件、中罗拉及下胶圈组成。紧密色纺与传统环锭纺牵伸机构工作原理不同,因此,对胶辊要求也有所区别。

1.2 紧密纺胶辊的特点

1.2.1 胶辊表面纺纱通道磨损大

为保证集聚效果,紧密纺牵伸时须条横向动程很小甚至零动程,因此受牵伸须条长时间在胶辊同一接触位置摩擦运动的影响,胶辊表面的纺纱通道磨损大。

1.2.2 导向胶辊加压小

负压式四罗拉紧密纺导向胶辊和前胶辊合用一个分压器,导向胶辊与前胶辊中心距41 mm,导向胶輥距加压点9 mm,前胶辊距加压点32 mm,导向胶辊压力只有前胶辊压力的30%。

1.2.3 胶辊承担功能多

导向胶辊与导向罗拉组成输出钳口,与前胶辊和前罗拉组成的前钳口之间有1.01倍的集聚牵伸。承担着输出集聚紧密须条和控制集聚区运动纤维的作用,同时阻止加捻区捻度向前钳口传递,保证网格圈运行平稳,防止网格圈丢转打滑、集聚须条滑移。前胶辊作为牵伸区胶辊,前罗拉钳口要有效地握持受牵伸须条使之均匀地拉长抽细,同时要控制输出纤维进入集聚区进行集聚牵伸。

1.2.4 色纤维易绕、缠胶辊、粘附污染重

纤维经染色后,基本去除了化学纤维表面的抗静电剂、棉纤维表面棉蜡,染色后虽然又进行抗静电油剂表面处理,但抗静电性能大大降低。另外,色纤维与胶辊高速摩擦发热后易出现掉色现象,污染胶辊表面纱线通道,造成胶辊抗静电性能降低,纤维易缠胶辊。

针对以上问题,为了提高紧密色纺纱的品质和色纤维可纺性,同时降低胶辊消耗和色纺纱品种翻改工作量,本文以纱线条干均匀度为质量指标,对新 材料聚氨酯胶辊在紧密色纺中的主要纺纱特性及成纱质量作了专题对比试验和批量跟踪实验。

2 试验部分

2.1 试验设备

试验机型:HFJA506紧密纺装置(江阴市华方新技术科研有限公司)。

试验胶辊:新制丁腈胶辊65A°、68A°、70A°,新制聚氨酯胶辊63A°、68A°、70A°,车上使用的68A°丁腈胶辊和聚氨酯胶辊。

2.2 纱线规格

试纺品种:紧密色纺纱14~30 tex。

配棉方案:新疆阿瓦提137,纤维纤度1.82 dtex;新疆沙雅229,纤维纤度1.84 dtex,新疆疏附229;纤维纤度1.83 dtex;新疆沙雅137A,纤维纤度1.77 dtex;新疆库车229,纤维纤度1.87 dtex;新疆伽师229A,纤维纤度1.86 dtex。

投料方式:以上原棉按比例投料加工成梳棉网和精梳棉网,部分梳棉网或精梳棉网染色,根据色样和品质要求,用染色梳棉网和染色精梳棉网,与梳棉网和精梳棉网混合。

2.3 纱线条干测试

测试仪器:YG135G条干均匀度仪(陕西长岭纺织机电科技公司);测试速度400 m/min;测试时间0.5 min;测试数量为每组10只管纱。

试样要求:专项试验10锭,同锭同粗纱纺纱,整机试验每台车左右面随机各抽10只管纱。

3 结果及分析

3.1 纱线条干均匀度

为了分析聚氨酯胶辊对纱线条干均匀度的影响,在纺制紧密色纺纯棉19-4028藏青14.1 tex时,分3组纺纱试验,第1组:导向丁腈68A°胶辊,前聚氨酯68A°胶辊;第2组:导向聚氨酯68A°胶辊,前丁腈68A°胶辊;第3组:导向丁腈68A°胶辊,前丁腈68A°胶辊;试验结果见表1。

从表1数据来看,前胶辊选用聚氨酯68A°胶辊时,与都用丁腈68A°胶辊纱线条干均匀度相比,成纱条干CV%值减少0.44%,千米细节下降41.7%;千米粗节下降25.9%;千米棉结下降1.0%。导向胶辊选用聚氨酯68A°胶辊时,与都用丁腈68A°胶辊相比,成纱条干CV%值减少0.04%,千米细节下降50%;千米粗节下降3.3%;千米棉结下降8.1%。

3个月后笔者对同期上机的聚氨酯胶辊(仅用于前胶辊)和丁腈胶辊,在紧密纺机台上随机抽样,试验品种紧密色纺纯棉B03 18.5 tex,抽样试验结果见表2。

试验表明,与同硬度丁腈胶辊相比,不管导向胶辊还是前胶辊使用聚氨酯胶辊,都有较好的纱线条干均匀度水平,其原因分析如下:

a)聚氨酯胶辊有较大的表面摩擦系数,一般在0.5以上;丁腈膠辊表面摩擦系数在0.3~0.7范围内。在牵伸区钳口握持力的大小取决于钳口对须条的压力及上下罗拉与须条间的摩擦系数[5],握持力大小直接影响成纱条干水平。

b)聚氨酯胶辊弹性好。同硬度胶辊在相同加压的情况下,聚氨酯胶辊变形大,对罗拉包围弧长,胶辊与须条接触面积大,须条单位接触面积上的力分布更均匀,纱线条干均匀度也就越好。表3是实测各种胶辊对罗拉的包围弧长。

3.2 胶辊使用周期

胶辊通过摩擦力握持被牵伸粗纱条。须条长时间摩擦胶辊,表面纱线通道会出现深槽,图2(a)、图2(b)是两种不同材质的紧密纺胶辊运行4个月后的表面起槽情况。为了分析胶辊起槽对成纱条干均匀度的影响程度,将受牵伸须条对准起槽位置纺纱,然后变换位置纺纱,如图2(c)、图2(d)所示。

表4所示是纺制紧密纺纯棉19-4028藏青14.1 tex纱线时纱线条干均匀度测试结果。从表4可以看出,聚氨酯胶辊表面纱线通道虽然起槽,但对纱线条干均匀度影响没有丁腈胶辊大,说明聚氨酯胶辊耐磨性优于丁腈胶辊。在使用中虽有微小的变形,但对纱线条干均匀度影响不大,因此可延长胶辊回磨期降低纺纱企业的胶辊消耗,降低吨纱生产成本。

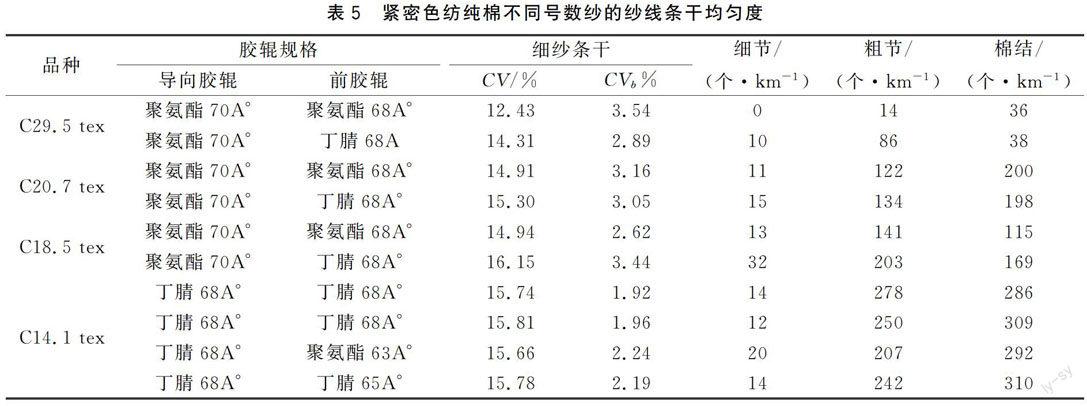

3.3 胶辊适纺品种

在紧密纺机台上用聚氨酯胶辊68A°生产14~30 tex范围内的纱,与不同硬度聚氨酯胶辊和丁腈胶辊作试验分析,聚氨酯胶辊68A°具有较好的纱线条干均匀度,结果见表5。聚氨酯胶辊68A°适用范围广,减少了品种翻更换胶辊次数,适应色纺纱小批量、多品种的特点。

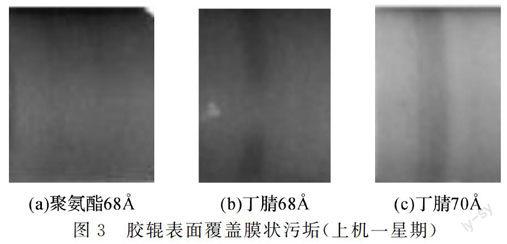

3.4 胶辊抗粘附能力

在牵伸区和集聚区内,纤维与胶辊高速摩擦后温度升高,色纤维表面染料残留物和表面活性剂等容易在胶辊表面接触处形成熔触膜状污垢。由于胶辊表面纱线通道受污染,使胶辊抗静电性能降低,纤维缠胶辊现象严重,使色纺纱生产难度增加,割胶辊现象严重,增加了胶辊消耗。图3是3种不同胶辊上机一星期后的积污情况,可以看出,聚氨酯胶辊表面纱线通道最整洁,说明自洁性强,抗污染性能好。因此,聚氨酯胶辊用于紧密色纺纱,对提高色纺纱可纺性和产质量方面效果明显。

3.5 胶辊抗绕性

在紧密纺机台上相邻锭子分组试验,选用新绒辊放在试验胶辊上面,正常纺纱72 h后称取各10锭绒辊花重量。结果为:聚氨酯胶辊24.2 mg,丁腈胶辊102.1 mg。聚氨酯胶辊的绒辊花较丁腈胶辊降低了53.3%,表明聚氨酯胶辊的抗静电性能和抗纤维缠绕性能都好于丁腈胶辊[6]。

4 紧密纺胶辊使用注意问题

在集聚区,既要使须条张紧伸直,又不能引起纤维间相对位移;在牵伸区,要保证前钳口有效握持须条均匀地拉长抽细,同时控制输出须条进入集聚区进行张力牵伸。对于导向胶辊和牵伸胶辊的材质选择、硬度选配和表面处理等都至关重要。

4.1 胶辊材质、硬度的选择

根据牵伸理论,前挡胶辊的单位面积的压力应略大于后挡胶辊的单位面积的压力,才能达到同样的握持力[7],针对导向胶辊单位面积的压力小,在集聚区实现导向胶辊与前胶辊的握持力相同,可采用以下方法:a)增加前胶辊对罗拉的包围弧长;b)减少导向胶辊对罗拉的包围弧长,即提高胶辊的硬度或减小导向罗拉的直径,导向罗拉直径已减至19mm;c)选用较大摩擦系数的导向胶辊。

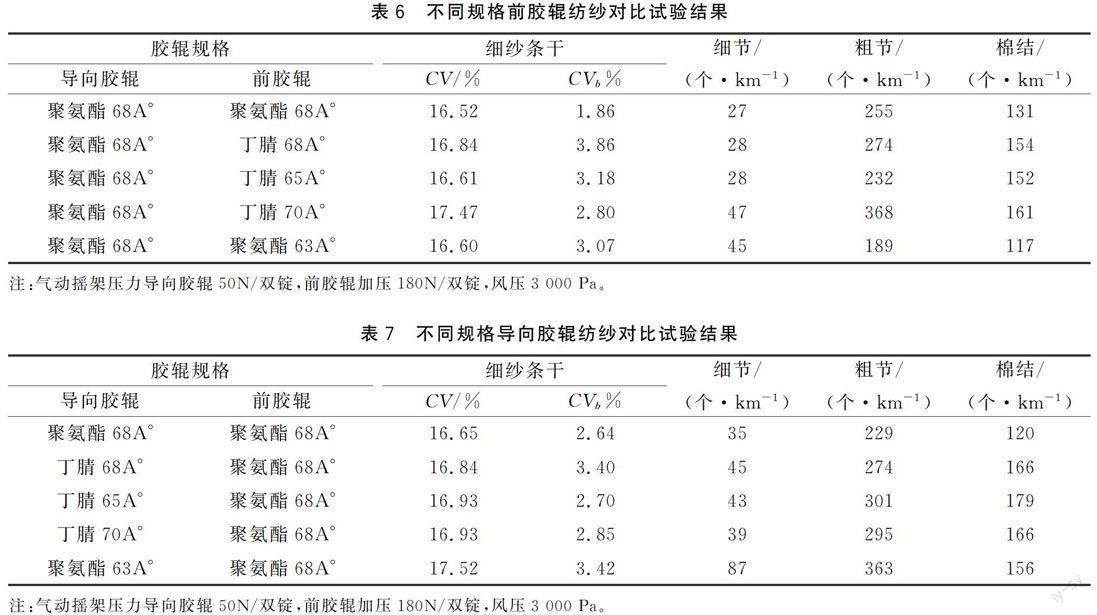

在生产紧密色纺棉毛混纺H130-13W 14.1 tex(13%羊毛)纱机台上,导向胶辊和前胶辊分别选用多种胶辊进行对比试验,胶辊规格和试验结果见表6、表7。

由表6可见,前胶辊选用聚氨酯68A°胶辊,与丁腈68A°、70A°胶辊相比,前胶辊对罗拉的较大的包围弧长,纱线条干均匀度好;前胶辊选用丁腈65A°胶辊和聚氨酯63A°胶辊,降低前胶辊硬度,在同样加压下,胶辊变形量大,提高胶辊对罗拉的包围弧长,因此纱线条干均匀度也较好。

从表7可见,导向胶辊选用聚氨酯68A°胶辊纱线条干均匀度最好,因为聚氨酯68A°胶辊摩擦系数大,增加了钳口对须条的握持力;丁腈70A°胶辊也有不错的纱线条干均匀度,相比丁腈68A°胶辊,减少了对导向胶辊对罗拉的包围弧长。前胶辊用聚氨酯63A°成纱纱线条干均匀度最差,原因是由于须条经集聚后变得窄而厚,摩擦力界强度强和扩张范围大而使牵伸力较大,聚氨酯63A°胶辊虽然有较大的摩擦系数,但由于对导向罗拉包围弧大,此时摩擦力界分布曲线的长度扩大,致使对须条单位面积上的压力减少,摩擦力界分布峰值也随之降低。因此,导向胶辊应选用摩擦系数大,且硬度要高于或等于前胶辊硬度。

4.2 导向胶辊和前胶辊对纱线条干均匀度

的影响

为了分析胶辊不同位置对纱线条干均匀度的影响,在纺制紧密纺纯棉19-4028藏青14.1 tex时,车上已用的丁腈68A°胶辊,分别换上新丁腈68A°胶辊,以分析胶辊对纱线条干均匀度影响程度,试验结果见表8。

从表8可见,与原胶辊相比,前胶辊换为新丁腈68A°胶辊时,条干CV%值减少0.39%,千米细节下降25%、千米粗节下降27.3%,千米棉结下降9%;导向胶辊换用新丁腈68A°时,条干CV%值减少0.27%,千米细节未改善、千米粗节下降12.5%,千米棉结下降1.7%。以上数据表明,导向胶辊和前胶辊都影响纱线条干均匀度,但前胶辊影响更大。

通过以上试验分析,选择聚氨酯68A°胶辊比较适宜纺制14~30 tex范围内纱;导向胶辊选用摩擦系数大,硬度与前胶辊相同或高一点的胶辊,可选择丁腈68A°胶辊或丁腈70A°胶辊,当然有条件的话,选择聚氨酯68A°胶辊或聚氨酯70A°胶辊则更好。

4.3 胶辊直径搭配

纺制紧密色纺纯棉19-4028藏青14.1 tex,用不同直径导向胶辊和前胶辊进行对比试验,分析不同直径胶辊对纱线条干均匀度的影响,试验结果见表9。

在同样压力下,胶辊直径会影响到对罗拉的包围弧长。从表9可见,导向胶辊直径29.8 mm与前胶辊直径30.2 mm组合时,成纱条干水平最好,30.2 mm等直径胶辊次之,29.8 mm等直径时最差。如果以30.2 mm为导向胶辊和前胶辊基本配置,那么导向胶辊用29.8 mm,减小了胶辊直径,使导向胶辊对前罗拉的包围弧长缩短,提高单位面积的压力,有利于提高纱线条干水平;前胶辊用29.8 mm时,前胶辊对前罗拉的包圍弧长减小,对纱线条干不利,因此导向胶辊直径应小于或等于前胶辊直径。

4.4 胶辊表面纱线通道

为了延长紧密纺胶辊使用周期,在胶辊的一个端盖做好标识,在品种翻改时,调换导向胶辊、前胶辊的方向,实现二个纺纱通道交替纺纱,以达到延长导向胶辊、前胶辊使用寿命。

在纺紧密纺08 N纯棉米色19.5 tex胶辊运行半个月后,改纺紧密纺HD416紫罗兰29.5 tex运行1个月,再改纺紧密纺深兰20.7 tex运行1个月,品种翻改后调换胶辊方向,对比成纱条干水平,表10、表11和表12为纱线条干均匀度对比结果。

从表10、表11和表12试验数据来分析,胶辊与罗拉长期在加压状态下运转会产生磨损,特别是纺纱动程部位即纱线通道易形成中凹,从而减弱了钳口对纤维的握持。紧密纺零动程或小动程,纤维须条对胶辊的磨损更为集中,在胶辊表面形成纱线通道比较狭窄,更容易磨损胶辊[8],本试验理论上分析可以延长胶辊使用寿命,但实际上效果不明显,而且带来管理上不便。

4.5 胶辊表面粗糙度

相同胶辊材质,在不同磨床或不同工艺磨砺后胶辊表面粗糙度不一样,胶辊磨励后的聚氨酯胶辊表面,用电子显微镜放大450倍成像如图4所示。从图4看出,胶辊厂家磨励的表面细腻平整,公司磨励的表面要粗糙一些。用不同表面粗糙度的聚氨酯胶辊纺制紧密纺19-4028藏青14.1 tex纱,结果见表13。

胶辊表面的粗糙度对牵伸钳口的握持力和摩擦力有很大影响,胶辊对被牵伸粗纱的握持力直接影响成纱的条干水平[9]。在足够握持力的前提下,表面光洁平整的胶辊表面粗糙度小,能均匀握持受牵伸须条,因此对成纱条干CV%值有利,但握持力不如粗糙度大的,因此成纱细节会多些,如何把握胶辊磨励后的表面粗糙度是十分关键的。

5 结 论

a)与丁腈胶辊相比,聚氨酯胶辊应用于紧密色纺,胶辊更换少、使用周期长,质量稳定,适应色纺产品多元化和时尚化的需求,对提高色纺纱生产经济效益成效显著。

b)聚氨酯胶辊具有良好回弹性、耐磨性、抗绕性和优越抗粘附性,有利于提高紧密色纺纱的条干均匀度和延长胶辊使用寿命;能改善色纤维的可纺性,降低员工工作强度。

c)紧密纺的导向胶辊和前胶辊的搭配,对纱线条干均匀度影响大,导向胶辊直径应小于或等于前胶辊,硬度等于或高于前胶辊,选用聚氨酯胶辊对提高纱线条干均匀度作用明显。

d)聚氨酯胶辊磨励工艺对表面粗糙度影响大,合理控制表面粗糙度能提高成纱条干水平,控制成纱细节。

参考文献:

[1] 金永华,邹小样.对“节能、环保、创新”型聚氨酯纺纱牵伸胶辊的研制和应用实践及效果的探讨[C]//2008年全国推广应用新型纺织器材科技成果技术研讨会论文集.常州:中国棉纺织行业协会,2008:43-44.

[2] 陆锦明,刘梅城.A802胶辊磨床技术改造及效果分析[J].现代纺织技术,2011(6):42-43.

[3] 徐旻,胥传宏.使用优质胶辊胶圈稳定提高成纱品质的生产实践[J].现代纺织技术,2013(6):36-38.

[4] 徐旻,胥传宏.使用优质胶辊胶圈稳定提高成纱品质的生产实践[J].现代纺织技术,2013(6):36-38.

[5] 华东纺织工学院棉纺教研室.棉纺学(下册)[M].北京:纺织工业出版社,1984:208-210.

[6] 李水有,张毅.色纺纱关键纺纱器材的选用分析[J].现代纺织技术,2016,24(2):28-29.

[7] 华东纺织工学院棉纺教研室.棉纺学(下册)[M].北京:纺织工业出版社,1984:26-23.

[8] 邹小样,颜卫珍.紧密纺胶辊的选用[J].棉纺织技术,2011,39(1)10-11.

[9] 蔡志勇,陈名均,涂志武.胶辊表面粗糙度不匀对成纱质量的影响分析[J].棉纺织技术,2004,32(12)17-18.