基于MPSO算法的横动伺服控制系统黑箱模型辨识

2017-05-30谢天驰曹薇

谢天驰 曹薇

摘 要:针对标准粒子群算法(PSO)在横动伺服控制系统黑像模型辨识过程中出现的局部收敛问题,提出了一种引入多粒子共享策略(multi-particle information share)的改进粒子群算法(MPSO)辨识方法。首先,建立了系统的五阶传递函数模型,其次,在PSO算法的基础上,引入多粒子信息共享和综合判断来修正各粒子的下一次行动策略,避免粒子趋同陷入局部最优,实现了系统模型的优化。最后,为了验证辨识模型的正确性,进行仿真与实测对比实验,结果表明:该算法辨识出的模型准确度较高,具有较好的控制品质,对于同一速度输入信号,仿真与实测的输出曲线跟随性好,误差在-0.2~0.2rad范围内,误差小。

关键词:横动伺服;控制系统;粒子群算法;黑箱模型;辨识

中图分类号:TH249

文献标志码:A

文章编号:1009-265X(2017)03-0053-05

Identification of Black box Model of Traverse Servo Control System Based on MPSO

XIE Tianchi1, CAO Wei2

(1.College of Mechanical and Electrical Engineering, Hainan University, Haikou, Hainan 570228;

2.Department of Automation engineering, Guangdong Technical college of water Resource

and Electric Engineering, Guangzhou, Guangdong 510925)

Abstract:Aiming at the local convergence problem of standard particle swarm optimization (PSO) algorithm in the identification of the black image model of the servo control system, an improved particle swarm optimization (MPSO) algorithm based on multi-particle information share is proposed. First of all, five-order transfer function model of the system was set up. Secondly, based on the PSO algorithm, multi-particle information share and comprehensive judgment were introduced to correct the next action strategy of each particle so as to avoid particle convergence into local optimum and realize the optimization of system model. Finally, in order to validate the correctness of identification model, simulation and actual measurement contrast experiment was done. The experimental results show that: the model identified by this algorithm is accurate and reliable, with good control quality. For the same speed input signal, the output curve of simulation and actual measurement has good tracking property, with a small error (within -0.2~0.2rad).

Key words:traverse servo; control system; particle swarm algorithm; black box model; identification

横动伺服系统是包覆纱机的核心组成部分[1],主要由横动伺服电机、驱动器、嵌入式控制器及PC端组成,控制驅动器通过实时采集电机反馈信号计算其实时速度,根据卷绕要求,利用控制算法得出横动伺服电机的速度给定指令,驱动横动伺服电机带动导纱器来回摆动,实现纱线空间螺旋高速卷绕。为了实现高速精密卷绕,一方面需要精确辨识出横动伺服控制系统模型,另一方面,需要优秀的控制算法实现伺服电机的高速动态响应,保证在速度不超调的情况下,尽可能短时间换向。本文将从第一个方面出发,通过更精确辨识系统模型来实现更精密卷绕。系统辨识是常用的系统建模方法,通过把系统模型当做未知的黑箱模型,对黑像模型输入已知信号,测出其输出信号,再利用参数估计算法来辨识出系统结构和参数[4-5]。常用的系统参数估计算法可以分为两类:传统算法和智能算法。传统算法主要有最小二乘法[6]等,传统算法是早期的参数估计方法,原理较简单,但不适应于比较复杂的系统。智能算法主要有遗传算法(GA)[7]、粒子群算法(PSO)[8]及神经网络算法(NNA)[9]等,这些算法一方面很好地弥补了传统算法的不足,另一方面还能够实现全局优化,特别是PSO算法相对于其他算法来说,由于其粒子搜索趋同性使得其搜索能力更强,收敛速度更快。但是,也容易出现“早熟”,陷入局部最优。

为此,本文为了辨识某纺纱机的横动伺服控制系统,在PSO算法的基础上,引入多粒子信息共享和综合判断来修正各粒子的下一次行动策略,提出了一种MPSO算法来进行系统结构和参数估计,并通过仿真与实测对比实验来验证模型辨识的正确性。

辨识某纺纱机的横动伺服控制系统,在PSO算法的基础上,引入多粒子信息共享和综合判断来修正各粒子的下一次行动策略,提出了一种MPSO算法来进行系统结构和参数估计,并通过仿真与实测对比实验来验证模型辨识的正确性。

1 横动伺服控制系统数学建模

横动伺服系统主要由伺服电机、钢丝轮、钢丝绳、导丝轮、导纱器和卷筒组成,通过控制伺服电机正反转带动钢丝轮正反转,通过钢丝绳传力带动导纱器来回摆动。横动伺服系统组成如图1所示。

横动伺服系统控制系统以PID控制为基础,系统输入为电机角速度,输出为电机角位移,通过三闭环反馈实现高速高精度控制,如图2所示,从外到内分别为位置环、速度环及电流环。它们之间协调层次控制使得控制系统满足预期要求,位置环接收系统发出的设定位置,然后与伺服电机编码器反馈回的实际位置做比较,经过位置控制器,输出设定速度给速度环;速度环接收位置环输出的设定速度,与伺服电机实际速度作比较,经过速度环控制器,输出设定电流给电流环;电流环接收速度环输出的设定电流值,与伺服电机中末端的霍尔传感器测得的实际电流值做比较,经过电流控制器,从而控制伺服电机的输出力矩。

图2所示系统模型,其传递函数通式为:

G(s)=a0s2+a1s+a2b0s5+b1s4+b2s3+b3s2+b4s(1)

式中:a0,a1,a2,b0,b1,b2,b3,b4为横动伺服控制系统待求取参数。

2 PSO与MPSO算法

2.1 PSO算法

PSO算法就是在搜索空间内根据自身和周边粒子的飞行经验更新位置和速度,所有粒子朝着最优目标位置飞行,通过迭代寻找最优解。

设粒子j在N维空间的飞行速度向量为vj,位置向量为Xj,k为当前迭代代数,w为惯性权重,c1&c2为加速因子;r1,r2为0到1区间内的随机数,用来保证群体的多样性;第K代时,第j个粒子的位置为Pkj,第j个粒子曾经经历过的最优位置为Pkbest,其所有周边粒子经过的最佳位置为Gkbest,则粒子j的速度与位置的更新表达式为:

a)速度更新式(2)

vk+1j=ω(i)kvkj+c1r1(Pkbest-Pkj)+c2r2(Gkbest-Pkj)(2)

b)位置更新式(3)

Xk+1j=Xkj+vk+1j(3)

2.2 MPSO算法

解决PSO算法早熟和局部收敛问题的方法主要有两个[10-12]:一个是引入多粒子信息共享和综合判断来修正各粒子的下一次行动策略,避免粒子趋同陷入局部最优;另一条是改变惯性权重调整策略,均衡粒子的局部搜索能力与全局分析能力。本文将从第一条途径出发,对PSO算法进行改进。

设φ1=c1r1,φ2=c2r2,φ=φ1+φ2,

PP=Pkbest-Pkj,PG=Gkbest-Pkj,则根据式(3),粒子在N维的速度更新公式可转化为:

Pn=φ1PP+φ2PG(4)

vk+1j=ω(i)kvkj+Pn(5)

假设Pn不变,则当惯性权重w=[0,1]区间时,0<φ<2w+1时,粒子j会最终收敛到平衡点Pn。而在实际搜索过程中,平衡点Pn是随φ1、φ2、PP、PG的不断变化而变化的。PSO算法中正是需要Pn的不断变化才维持了PSO算法的搜索能力。而PSO算法搜索过程中只分享了最优粒子的信息,而没有做到全局共享,降低了粒子群的信息多样性。如果粒子过早的收敛至PG,则出现早熟。

所以,引入更多粒子信息共享,首先将粒子pi按适应度大小进行排序,从优到劣筛选l个粒子,将l个粒子共享信息组合加权综合判断来修正各粒子的下一次行动策略。具体表达式如式(6):

vk+1j=ω(i)kvkj+c1r1(Pkbest-Pkj)+c2r2(Gkbest-Pkj)

Pj=pjj=1

∑jl=j-11f1∑jk=j-11fkplj≠1(6)

式中:fk为粒子K对应的适应值,将(6)式代入(2)后最终得到MPSO算法的表达式为:

a)速度更新式(7)

vk+1j=ω(i)kvkj+c1jr1j(Pkbest-Pkj)+

1l∑lj=1c2jr2j(Gklbest-Pkj)(7)

b)位置更新式(8)

Xk+1j=Xkj+vk+1j(8)

c)定义适应度函数

选用误差平方和的倒數作为改进粒子群算法的适应度函数,适应度函数决定了辨识模型与实际模型的相似度,适应度函数值最大时,采样点误差最小,此时辨识参数取得最优值。改进粒子群算法的适应度函数表达式为:

F(a0,a1,a2,b0,b1,b2,b3,b4)=D∑ni=1E2i+1

Ei=θp(i)-θ(i)(9)

式中:D为常数(D>0),Ei为第i次采样点的误差,θp(i)为在第i次采样时的实际位移值,θ(i)为第i次采样时利用差分方程求出的结果。

d)算法运行流程图

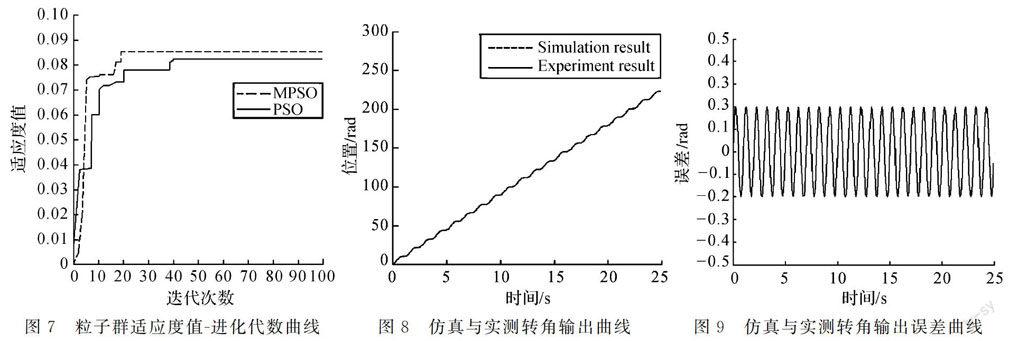

改进粒子群算法的运行流程如图3所示。

所有的粒子将按照式(7)和式(8)分别更新位置和速度,所有的粒子将朝着这个最优目标位置飞去;最后,利用适应度函数进行辨识模型和实际模型相似度计算,先检查新粒子适应度是否高于原最优适应度,如果高于则对自己的位置和适应度进行更新,再判断此粒子适应度是否高于全局最优粒子,如果高于则更新全局最优粒子适应度和位置。依此流程进行不断循环迭代,迭代终止条件为:a)算法迭代代数达到设定值;b)相邻两代之间的偏差在一个指定的范围内即停止,达到终止条件,算法结束,输出最优值。

3 系统辨识与实验验证

3.1 实验平台搭建

辨识系统实验平台示意图如图4所示,主要由横动电机及其驱动器、嵌入式控制器及PC端组成,采用PC作为上位机更改辨识输入角速度并离散数据,通过ADS通信将数据发送到控制器中,选用德国倍福嵌入式控制器软PLC(CX1020)作为控制器控制横动伺服系统,控制器与伺服电机的驱动器之间通过工业以太网EtherCAT总线通讯,利用控制器NCtoPLC实时读取系统电机的转角,可以得到其输出曲线及误差曲线,通过ADS通信和C#语言程序编写将TWINCAT中的数据读取到PC,并存在TXT文档中。

3.2 系统动态特性激发

进行辨识实验前,需激发系统的动态特性,对系统输入扫描正弦波,表达式为:

V(t)=Asin[(ω(t)mod(t,T))]

ω(t)=ωmin+(ωmax-ωmin)modtT,1(10)

式中:A为振幅,ω(t)为频率,T为激励周期,mod为取模运算。

在系统辨识过程中,取A=10.47,ωmin=0.2,ωmax=3,T=25,采样周期Tsample=0.001 s,得到输入期望速度如图5所示,控制器实时读取系统电机的转角,得到系统的采样位移-时间图如图6所示。

3.3 辨识结果及验证

针对如图1所示的横动伺服控制系统,利用MPSO算法求取其传递函数式(1)中的a0,a1,a2,b0,b1,b2,b3,b4参数,算法初始参数设置如表1所示。

PSO和MPSO算法的适应度值-进化代数曲线如图7所示,PSO算法在40代左右开始收敛,而MPSO在20代左右开始收敛,适应度函数取得最大值Fmax=0.086,采样点误差最小,此时,辨识参数取得最优值,如表2所示。

将求取参数代入式(1)中得到横动伺服控制系统的模型为:

G(s)=

19.653 0s2+20.175 8s+15.325 50.001s5+0.358 7s4+19.793 5s3+18.256 8s2+15.357 5s(11)

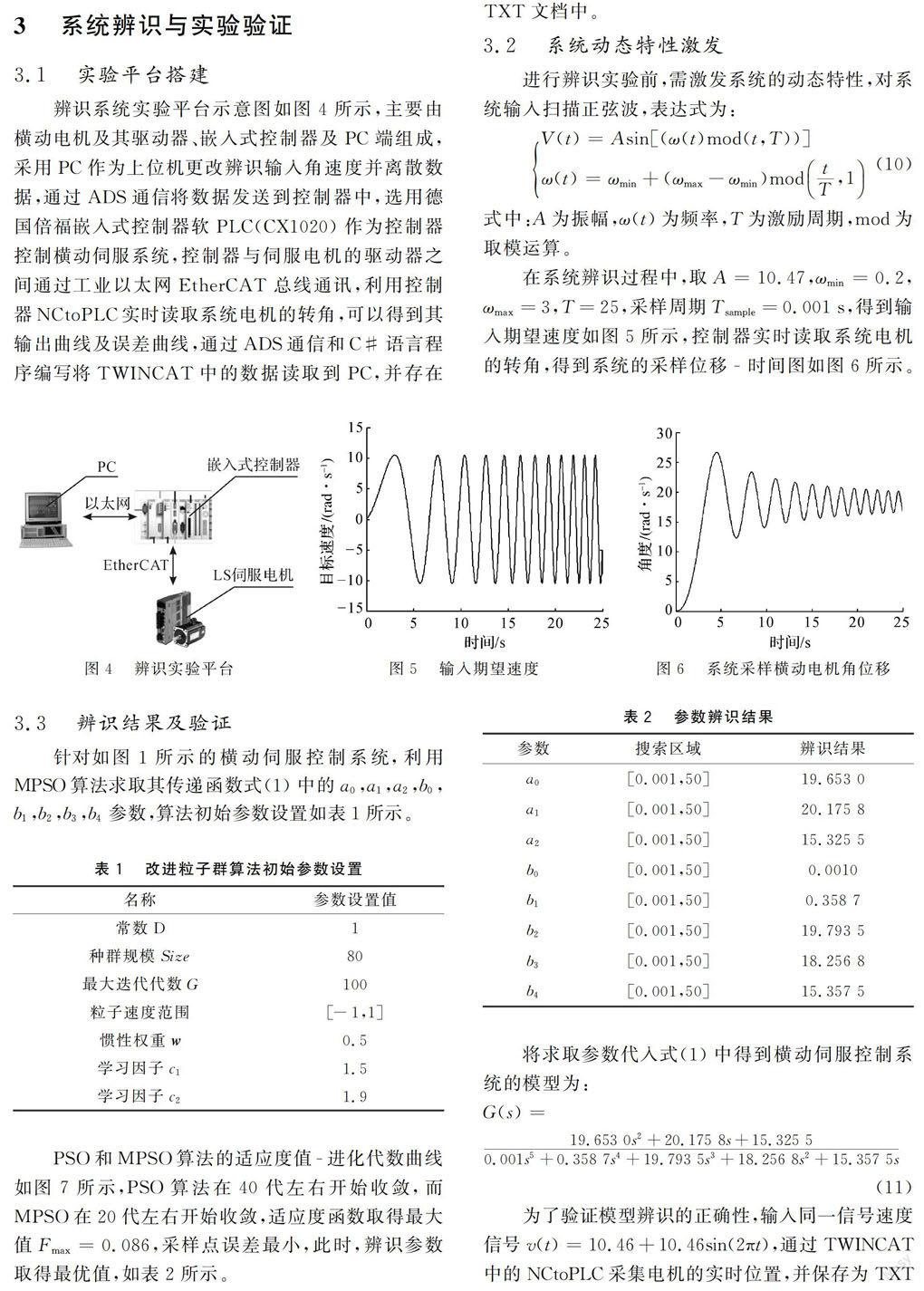

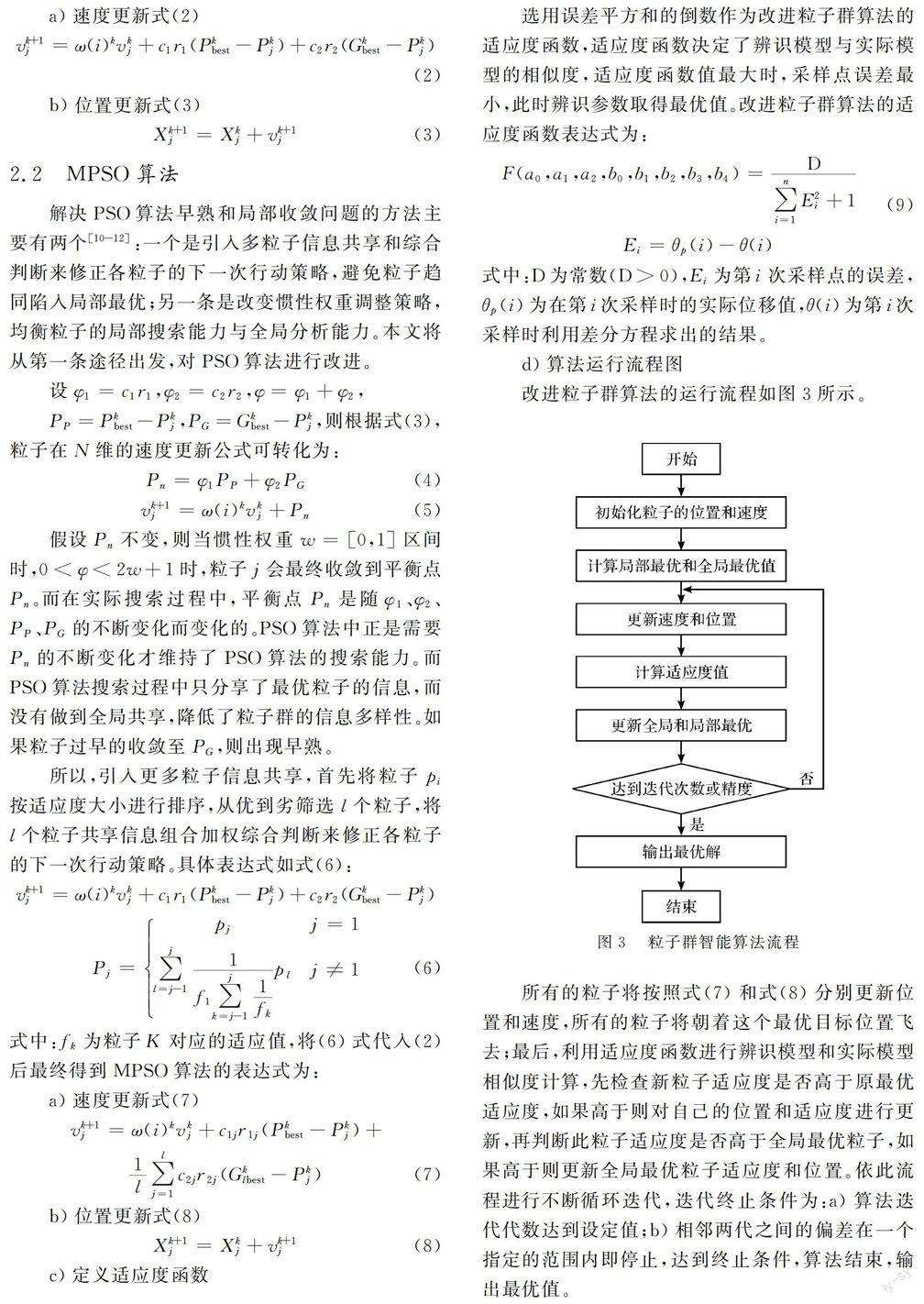

为了验证模型辨识的正确性,输入同一信号速度信号v(t)=10.46+10.46sin(2πt),通过TWINCAT中的NCtoPLC采集电机的实时位置,并保存为TXT文件。另一方面通过MATLAB/Simulink仿真得出辨识出模型的位置输出,便可得出输出和它们之间的误差曲线。实验结果如图8、图9所示。

由图8、图9结果可知,对于同一输入信号,仿真与实测输出曲线的跟随性好,误差在-0.2~0.2rad范围内,误差小。从而可验证改进粒子群算法辨识出的横动伺服系统模型准确度较高,具有较好的控制品质。当然,辨识误差的存在也使系统多了不稳定因素,究其原因,主要是因为实际输入信号中夹杂了干扰信号。

4 结 论

a)针对精密卷绕系统中的横动伺服控制系统,建立了其五阶传递函数模型,并设计了一种改进粒子群算法来对该系统的未知参数进行辨识,避免了算法在寻优过程中陷入局部最优,实现了系统模型的优化。

b)为了验证辨识模型的正确性,进行仿真与实测对比实验,实验结果表明:该算法辨识出的模型准确度较高,具有较好的控制品质,对于同一速度输入信号,仿真与实测的输出曲线跟随性好,误差在-0.2~0.2rad范围内,误差小。

参考文献:

[1] 马秀凤,张玉清,邢明杰.包覆纺纱技术的现状及发展趋势[J].纺纱导报2005(10):141-143.

[2] 王绍斌,孙卫国,王文郁.络筒张力和速度对纱线质量的影响[J].棉纺织技术,2002(7):35-37.

[3] 周云端.专用缠绕机的开发与张力控制系统研究[D].西安:西北工业大学,2006.

[4] 任贵杰,李平康,赵志刚,等.基于改进遗传算法的单元机组非线性模型参数辨识[J].北京交通大学学报,2011,35(6):93-97.

[5] 刘胜,宋佳,李高云.PSO并行优化LSSVR非线性黑箱模型辨识[J].智能系统学报,2010,5(1):51-56.

[6] 李银国,汤卓群,黄镭.非持续激励条件下系统辨识递推最小二乘最小范数算法[J].控制理论与应用,2009,26(4):365-370.

[7] 肖曦,许青松,王雅婷,等.基于遗传算法的内埋式永磁同步电机参数辨识方法[J].电工技术学报,2014,29(3):21-26.

[8] 程善美,张益.基于协同粒子群算法的PMSM在线参数辨识[J].电气传动,2012,42(11):3-6.

[9] 于开平,牟晓明.基于前向神经网络的非线性时变系统辨识的改进递推最小二乘算法[J].振动与冲击,2009,28(6):107-110.

[10] 刘朝华,章兢,李小花,等.免疫协同微粒群进化算法的永磁同步电机多参数辨识模型方法[J].自动化学报,2012,38(10):1698-1708.

[11] 靳其兵,张建,权玲,等.基于混合PSO-SQP算法同时实现多变量的结构和参数辨识[J].控制与决策,2011,26(9):1373-1377.

[12] 趙洋,韦莉,张逸成,等.基于粒子群优化的超级电容器模型结构与参数辨识[J].中国电机工程学报,2012,32(15):155-161.