柔性焊接生产线夹具切换技术探析

2017-05-30刘坤

刘坤

【摘 要】夹具自动切换、夹具的切换方式及切换时间是汽车白车身焊接生产线柔性化的关键技术之一。文章结合具体实践,阐述、分析汽车焊接生产线常见夹具切换形式、切换原理、夹具库的布局,以及其优缺点,可为读者提供一些焊接生产线规划设计及改造的借鉴和参考。

【关键词】焊接生产线;夹具切换;夹具库;多车型

【中图分类号】U468.2 【文献标识码】A 【文章编号】1674-0688(2017)05-0129-04

0 引言

随着消费市场需求的提高,汽车的改款变型速度日益加快,汽车生产规模不断扩大,汽车白车身焊装生产线需要适用不同车型的生产要求以降低车身开发成本。目前,在汽车车身焊装技术上,普遍采用的是柔性化焊装生产线。柔性化焊装线是指在相同的地方同一条生产线上可以同时满足多个车型的生产,其通用设备和公用动力设施一次性投入永久性使用,每次开发新车型时,只需增加部分专用设备,改造事先预置的通用设备和调试各种共用化程序,因此避免了重复投资造成的浪费,而且缩短了技改时间。然而,专用设备通常为各车型的夹具及抓手,如何快速有效地完成夹具切换,成为柔性生产线考虑的关键技术。

1 夹具切换系统的原理

1.1 并排式夹具库系统

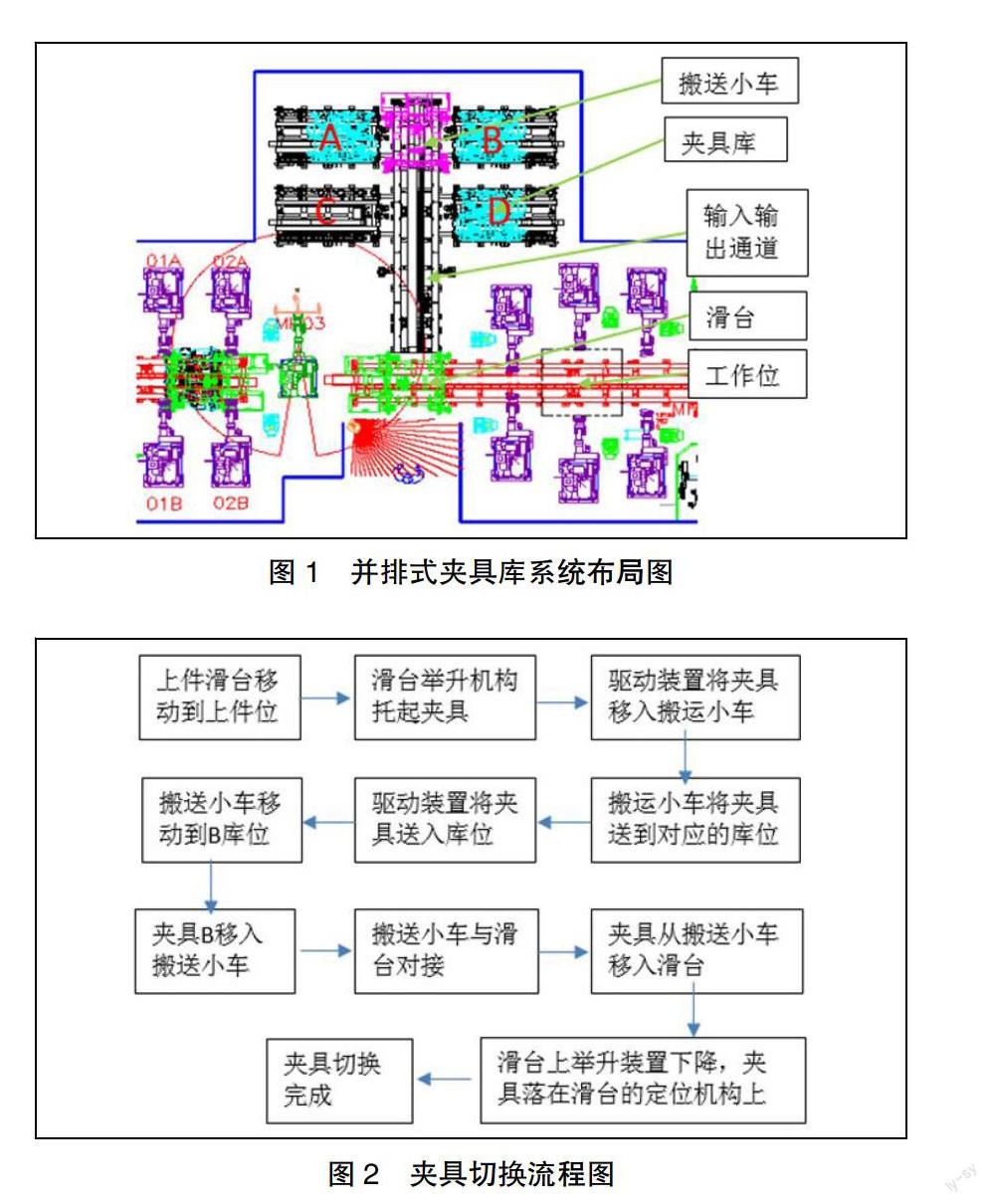

并排式夹具库系统主要由夹具库、夹具输入输出通道、搬送小车、夹具上件滑台构成。并排式夹具库系统如图1所示。

夹具切换流程以目前生产C车型要切换生产B车型为例进行说明(如图2所示)。

这种夹具库布局方式适合批量切换生产模式,切换时间少于60 s,多用于各分总成(如机舱、前地板、后地板、侧围等)的自动化焊接生产线。该系统按照驱动方式和传动方式不同可设计成多种结构,熟悉其原理为我们规划生产线提供依据。下面介绍2种不同的结构。

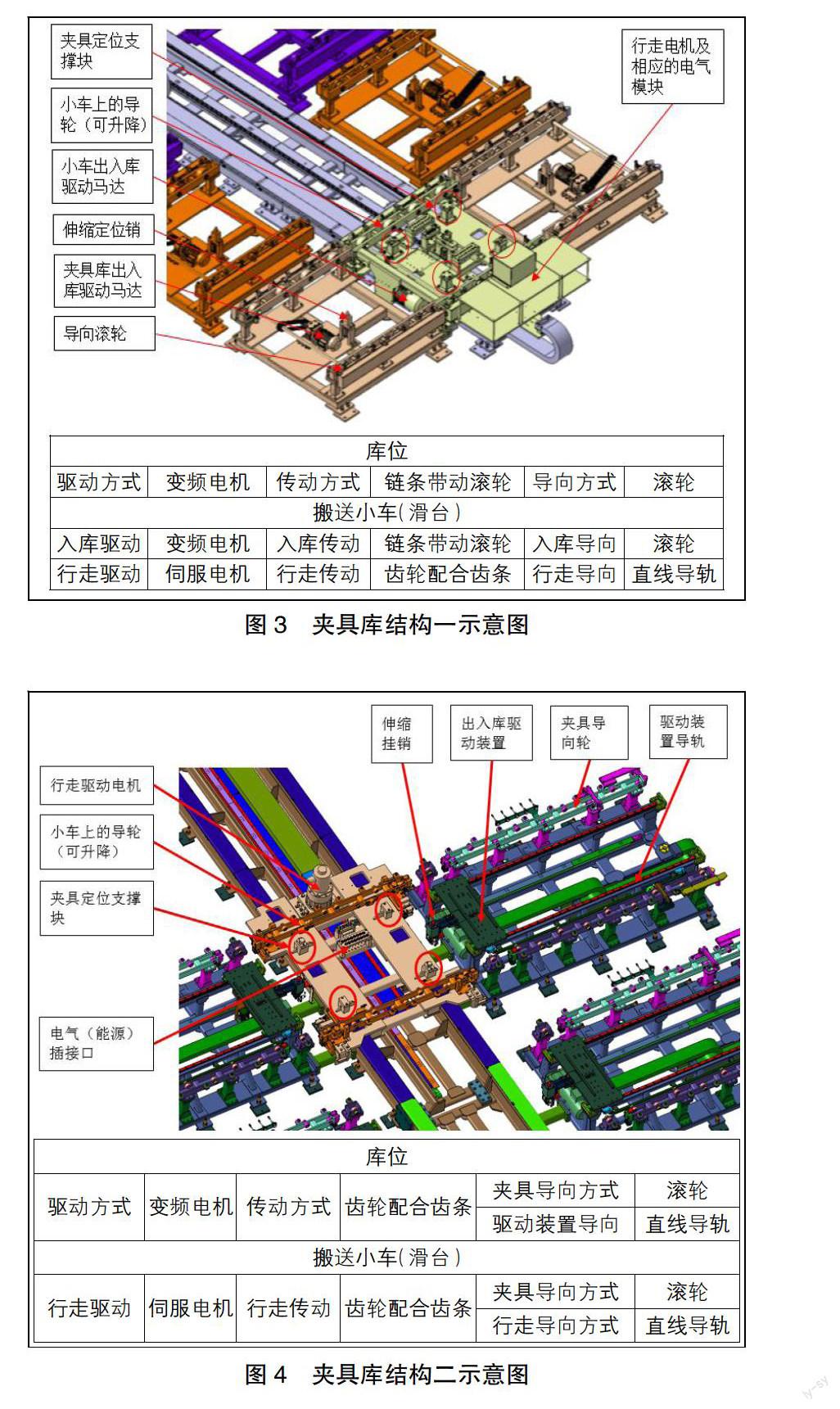

夹具库结构一原理(如图3所示):小车(滑台)行走到对应库位,其两侧的导轮(导轮上存放着夹具)由4个汽缸顶起,然后小车上的入库驱动电机和库位里的驱动电机同时启动,通过链条、齿轮带动两侧的滚轮转动,从而达到夹具出入库的目的。

该结构形式的优点是库位可以做得比较小,结构比较简单,造价低,适用于受场地约束比较大的线体,缺点是入库传动效率相对比较慢。

夹具库结构二原理(如图4所示):小车(滑台)行走到对应库位,其两侧的导轮(导轮上存放着夹具)由4个汽缸顶起。此时,库位里的驱动装置行走到库位的前端,伸缩挂销伸出来将夹具挂住,然后驱动装置将夹具拖入库内完成夹具入库。出库同样是由驱动装置挂着夹具将其推入滑台。

该结构形式和结构一相比,滑台上的滚轮是无动力的,夹具出入库位是由库位里的驱动装置拖拉完成。该系统传动高效可靠,但库位结构复杂,制造成本高,后端留出了驱动装置的位置,占地面积较结构一要大些。

以上2种系统的结构形式是比较成熟的,工作输送速度可达(伺服电机牵引)1.5 m/s,台车负载可达4 t,焊接区伺服牵引小车重复定位精度可达±0.2 mm,车型切换牵引小车重复定位精度可达±0.3 mm,台车夹具重复定位精度可达±0.5 mm,最长车型切换时间<60 s。在实际设计过程中,我们还可以根据其原理自由组合。比如,小车可以不背着夹具走,可以设计伸缩销挂着夹具推或拉着夹具走。直角切换可以采用万向球替代滚轮。根据驱动方式还可以用无杆气缸;根据传动方式可以用蜗杆;根据导向方式可以采用方形条状的磨材加3个方向的滚轮等。组合的方式和结构非常多,这就需要我们根据客户的预算、节拍要求、自动化程度、场地大小等因素综合考虑给出最优方案。

1.2 夹具旋转台、转毂运行系统

通过将不同车型的专用夹具设置于旋转的转台或转毂上,我们称之为旋转台或转毂运行系统。一般用伺服马达驱动,通过机器人七轴或线体PLC系统控制存储或使用。每个转台或转毂通常可以布置2~3个或按“十”字形排布4个夹具固定座。这种方式被广泛应用于焊装车间柔性生产线,其优点在于切换时间快,通常旋转180°只需要5~7 s。满足了汽车生产厂家对随机切换生产能力的要求。

2 夹具切换系统的布局规划

节拍是夹具切换系统规划设计的重要因素,现阶段在汽车市场非常火爆,汽车生产厂家对生产节拍要求比较高。在车型切换时一般要求批量生产模式的切换时间少于60 s,随机生产模式的切换时间少于18 s。这就要求我们在做生产线规划设计时要考虑选用什么方式和结构的夹具库切换系统,还要考虑怎么合理地利用车间的场地,并使得切换轨道布置最短等。在要求随机切换的生产模式中,我们通常会考虑转台的方式,但转台也有其局限性,比如车型数量受限、体积不能做得太大等。随机切换的生产模式如何在十几秒的时间内完成切换,其实行业内还有一种做法就是提前准备好下一款要生產车型的夹具,让切换距离缩至最短。下面以3种比较典型的提前将要生产的下一款车型的夹具移到准备位置待命的布置方式来说明,我们可以将这种思路进行拓展,延伸应用到其他结构方式中。

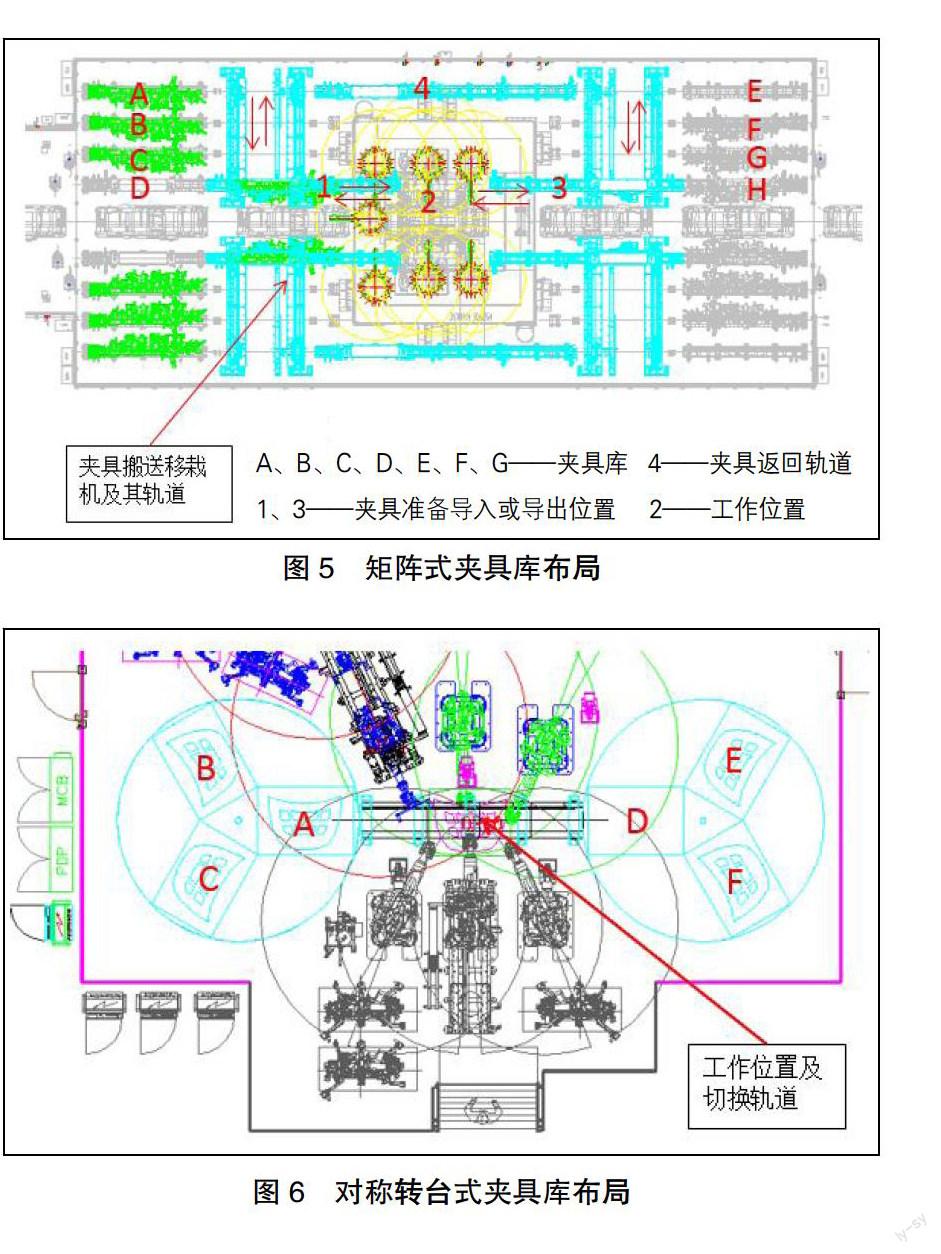

2.1 对称布置矩阵式夹具库

矩阵式夹具库对称布置于工作工位的两侧,这种方式常见于白车身主线的总拼工位。如图5中“柯马”OPENGATE的总拼形式,下一款要生产的车型的夹具提前移动到1或3的准备位置待命,以便快速地切换。切换流程以在产车型为E要切换生产D车型予以说明:D车型夹具通过搬送移栽机移送到准备位置1待命,接到系统的生产指令后,E车型的夹具从工作位移出到准备位置3,同时D车型从准备位置1移入工作位置2,实现了夹具的快速切换。这种方式通常可以做到18 s甚至15 s之内。如果是同侧夹具库之间的夹具切换,换下来的夹具可以通过后面的返回轨道倒回其对应的夹具库。这种方式的优点是造价低,缺点是占地面积大和对工厂场地的要求高。

2.2 对称布置转台式夹具库

对称转台式夹具库布置如图6所示,该机构布局的思路跟对称矩阵式的思路是一样的。如目前生产的是D车型,下一个要生产的A车型,根据系统指令可以将要生产的下一款车型的夹具提前旋转到准备位置待命,这样可以实现快速切换。但与对称矩阵式比较,它又有其局限性,比如目前在产的是D车型,要切换同一个转台上的E车型,就不能提前将E车型旋转到准备导入口,因为必须先将在工作位置上的D车型导入库内,才能将E车型导入。在节拍上多出了一个旋转的时间。但是,旋转台式夹具库的优点就是速度快,我们在给长沙某主机厂做的一个侧围上件旋转台,旋转台的直径为5 400 mm,旋转180°仅需7 s。该方式速度快且技术相对成熟。

2.3 中转式夹具切换系统

中转式夹具切换系统是一种夹具库不在线体内,需通过AGV小车或人力从车间某处夹具存放地点将夹具拉过来,提前导入线体的准备导入口的方式,其动作流程如下。

当生产线在正常生产时,图7中的B、C、D位置为空,下一批次的夹具通过AGV小车自动传送至位置A处存储,线上夹具在焊接位置和位置E处往复移动。当需要切换夹具时,位置E处的夹具移动至位置B,然后位置A和B整体移动,把位置B需切换出去的夹具移动至位置C,而需切换来进行生产的夹具从位置A移动到位置B,再经过位置C自动移动至位置E处,完成整个切换过程。切换时间视通道长度不同而不一样,实际应用案例中不超过25 s。

A处为夹具导入位置:背负式AGV小车把需导入的夹具从AGV小车上导入。

B处为夹具切换位置:夹具此工位进行切换,把生产完毕的夹具切换至位置D,把将要生产的车型夹具切换至位置E。

C处为夹具导出位置:把生产完毕的夹具从位置C自动倒导出至AGV小车上。

线体外的夹具库在每个夹具库位上配置多个接近开关,通过接近开关的组合来确定车型夹具信息,通过PLC系统发出不同的信号给AGV系统,使AGV小车能准确地实现自动存取夹具。该切换方式优点是夹具库建在线体外,不受线体场地要求而限制夹具库的数量,线体可以切换专用夹具,适应很多车型的生产。缺点是只能用于批量生产模式,达不到随机生产模式要求的切换节拍。

3 结语

各类夹具库的切换系统各有利弊,适应车型品种越多,柔性越好。然而,我们不能盲目地追高柔性、高节拍。作为一个好的焊装工艺规划者应充分理解各种夹具库切换原理和方式,融会贯通,结合项目的战略、生产纲领、产品特性、廠房限制、质量目标、物流方向及安全等因素,避免成本和技术的浪费,选择一个最合适、性价比最高的柔性焊装线规划方案,或提出一种富有创新的切换逻辑思路。

参 考 文 献

[1]杨绪乐,催占生.专有化与柔性化焊装生产线输送方式的比较[J].汽车与配件,2014(10):67-69.

[2]刘延林.柔性制造自动概论[M].武汉:华中科技大学出版社,2001.

[3]张敏,魏伟.浅谈汽车生产中的柔性制造[J].汽车工艺与材料,2005(6):1-2.

[责任编辑:陈泽琦]