浅谈PFMEA在缸盖加工的应用

2017-05-30赖智宇郑文清

赖智宇 郑文清

【摘 要】FMEA是潜在失效模式和后果分析的简称,分为设计FMEA和制造过程FMEA,其目的是发现和评价过程中潜在的失效及其后果,找到能够避免或减少这些潜在失效发生的要因,将上述整个过程文件化。文章就制造过程FMEA(PFMEA)在现场问题解决及工艺优化中的应用展开分析,探究如何不断提升制造质量,推动持续改进。

【关键词】PFMEA;缸盖;应用

【中图分类号】TN405 【文献标识码】A 【文章编号】1674-0688(2017)05-0105-03

0 前言

PFMEA是一种系统化的可靠性定性分析方法,通过对系统各组成部分进行分析,发现、评价产品/过程中潜在的失效模式,查明其对系统的影响程度,以便采取措施进行预防的分析方法[1]。

1 PFMEA的应用

1.1 使用策略

PFMEA的应用所遵循的基本策略:通过回顾目标工位PFMEA,系统性地分析RPN值降低的有效途径,并确定改进目标;确定目标后开展措施探索及可行性分析,推动并跟踪合理措施的实施;对取得的成效进行总结和汇总,重新评估发生频度、探测度等,并得到新的RPN值;巩固已有成效,更新、优化PFMEA,推动持续改进。依靠以上策略探究,发现问题,并解决问题,逐步实现加工工艺优化、制造质量改进等目的。

1.2 质量问题解决

1.2.1 问题描述及分析

柳州某发动机工厂二三期缸盖车间自Turbo改造SOP后,陆续收到下游客户(装配线)反馈缸盖底面(燃烧室面)划伤、压伤引起长缸体泄露问题,平均达2台/班次。运用PFMEA工具分析底面划伤的失效模式,潜在风险为缸盖密封区密封不良,发动机泄漏,严重度等级(S)为7;问题件数量达1 211台/月,结合产量信息,该问题频度(O)为6,生产线通过下线100%目视检查控制,该控制方法探测度(D)为8,导入公式:

RPN=S×O×D(1)

式(1)中:RPN为风险顺序数;S为严重度等级;O为问题频度;D为探测度。

该问题风险系数RPN[2]达336,查询风险矩阵,该问题风险优先级为1,亟须攻关解决。针对失效原因制定对策降低问题发生频度,将频度降低至4,可有效地降低RPN值。

1.2.2 潜在要因分析

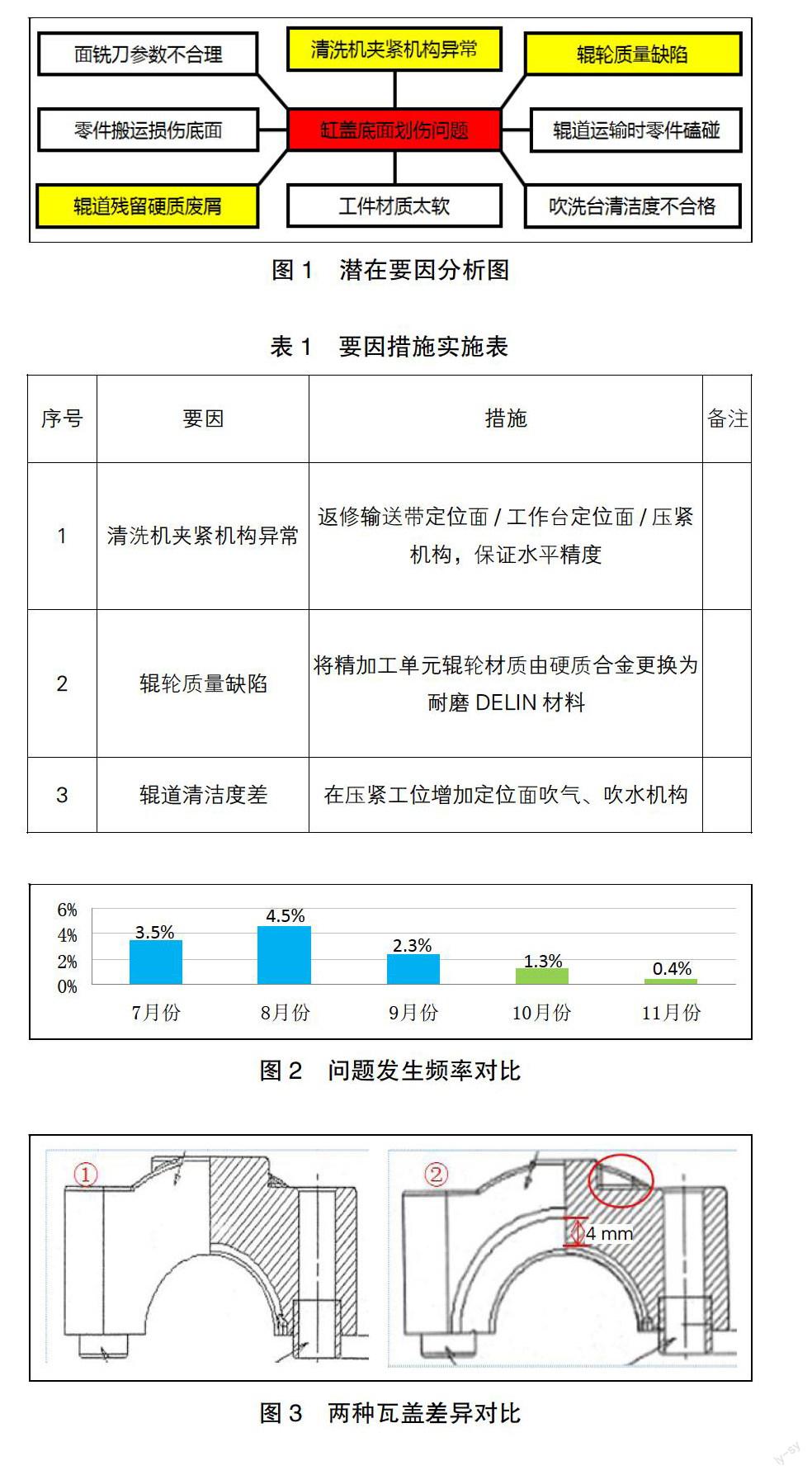

利用“人、机、料、法、环 ”、鱼骨图&关联图对潜在要因进行分析,确定清洗机夹紧机构异常、辊轮质量缺陷、辊道清洁度差3个关键要因(如图1所示)。

(1)清洗机夹紧机构异常。工作台定位面平面度超差,铝屑掉落无法及时排出;零件压紧机构垂直度、平行度超差,导致零件非正常状态夹紧。

(2)辊轮质量缺陷。问题辊轮铬镀层与基体结合不致密,使用过程中部分铬镀层破损脱落,破损区周边不规则受力,形成尖锐突起毛刺。

(3)辊道清洁度差。保证定位精度,该工厂诸多工位采用将零件顶起夹紧的方式固定零件。夹紧过程中零件震动,导致水道内铝屑震落堆积在定位面,引起压伤。

1.2.3 措施实施

针对要因分别制定措施(见表1)。

措施实施后,缸盖底面划伤问题得到有效遏制,问题发生概率由原来最高时产量的4.5%降低至0.4%,长缸体泄露问题也由平均2台/班次降低至0.2台/班次。按照该企业GMS/CI.03节约效益换算标准,减少零件报废、停机及返修浪费共计31.85万元/年(如图2所示)。

1.3 优化加工工艺

1.3.1 问题描述及分析

某工厂缸盖机加工线对凸轮轴瓦盖(含大盖总成、止推盖、非止推盖3种)工艺设计同一工位(OP150)人工安装,由于止推与非止推2种盖子结构差异较小,所以存在错装风险。与此同时,其控制方法为后工位100%目视检查,探测度较低,错装问题件极易外流。根据调查发现,该工厂凸轮轴抱死引起的客户退回事件约2起/月,瓦盖错装问题占比达50%。运用PFMEA对该问题进行评估,瓦盖错装将引起发动机凸轮轴抱死,严重度等级(S)为8,通过后工位100%目视检查探测度(D)为8,带入公式(1),风险系数RPN为256,查询风险矩阵,该问题风险优先级为1。针对失效原因制定对策,提升问题探测度,在无法消除差错的前提下,需及時发现、纠正,防止差错形成缺陷[3]。

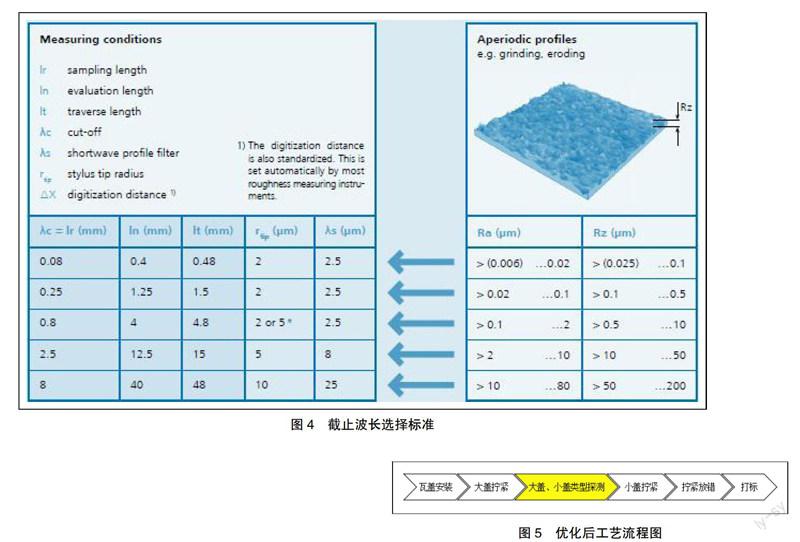

1.3.2 控制策略评估

对比2种瓦盖结构上的差异,如图3所示,止推盖(②)止推面为加工面,粗糙度控制为0.8,非止推盖({1})对应位置为铸造成型,粗糙度为3.2,存在明显的差异点。止推盖顶面(红圈处)有凹槽,而非止推盖没有。基于上述差异,分析制定粗糙度差异防错、顶部探测防错2种不同的控制策略。

(1)粗糙度差异防错。对粗糙度在线测量可行性评估,瓦盖止推面宽度为4 mm,查询粗糙度检测截止波长标准(如图4所示),0.1~2.0区间,滤波为0.8,最小测量长度为4.8 mm,考虑边缘效应最小评价长度为4 mm,且该工位在线工件定位精度有限,无法保证测针测量要求,策略可行性低。

(2)顶部探测防错。如图3所示(画圈处)瓦盖顶面止推盖有凹槽,若设计物理探针接触感应,可准确地判别瓦盖类型,从而实现错装预防。当前,该工位节拍为86 s,仅剩余6 s节拍,需重点考虑节拍问题,将小盖顶部探测工装集成在现有工序。在大盖类型检测处增加探针,同步检测小盖类型,无需增加该工位的生产节拍,且拧紧设备间的空间足够,策略可行性高。

2 控制策略实施

基于上述分析,选定瓦盖顶部探测防错作为凸轮轴小盖安装的控制策略,设备建造完成投产后,瓦盖错装风险探测度取值降低至3,风险系数RPN降为96,风险优先级降为2。连续跟踪1年,未发生客户关于瓦盖错装的反馈,减少零件及返修费用共计2.02万/年。优化后的工艺流程图如图5所示。

3 总结

PFMEA可广泛应用于模具试制、新零部件量产、客户关注问题及生产质量问题等方面。使用时基于PFMEA应用的基本策略,结合“人机料法环”原则、“鱼刺图”等质量工具,可有效地解决缸盖加工中的质量问题,优化加工工艺,降低制造成本。PFMEA是个动态过程,需要不断地总结和回顾,不断发现、解决新的高风险问题,推动持续改进。

参 考 文 献

[1]王大明,梁贺,赖智宇,等.浅议PFMEA在实际生产中的有效运用[J].装备制造技术,2009(11).

[2]袁浩,王学敏,刘文浩.过程潜在失效模式与影响分析在汽车白车身制造中的应用[J].汽车工艺与材料,2014

(7):36-41.

[3]陈丽华,周炳海.PFMEA与防错技术在汽车行业中的应用[J].机械制造,2007,45(9):61-64.

[责任编辑:陈泽琦]