竹棉混纺纱的生产实践研究

2017-05-30严瑛张雅娜

严瑛 张雅娜

摘要:文章对竹棉混纺纱的生产实践进行研究,竹浆纤维与涤棉纤维混纺在开清棉工序、梳棉工序、混并条工序、细纱等工序采用的不同方法,可以改善纺纱性能,提高产品质量。

关键词:竹浆纤维;混纺纱;开发;工艺

1 竹浆纤维

1.1竹浆纤维工艺流程

对于竹浆纤维,由于溶液纺丝法的生产工艺条件苛刻,产品成本高,从而限制了其应用,现阶段,竹浆纤维的生产工艺以粘胶纺丝法为主,与普通粘胶纤维相类似。

先将竹材制成竹浆,用碱和二硫化碳处理,然后溶解在氢氧化钠溶液中,经纺丝、凝固等工艺即可获得。

竹浆纤维纺丝工艺:浆粕浸渍―压榨―粉碎―老化―黄化―溶解―过滤―熟成―脱泡―纺丝―凝固―切断―后处理。

通过纤维的强度、手感、光泽来评判纺丝工艺的好坏。

1.2竹浆纤维的特点

竹浆纤维[1]的纺丝过程与普通粘胶纤维大致相同,其聚合度与结晶度与其他粘胶类纤维的比较如表1所示。

从表中可看出,竹浆纤维的聚合度和结晶度比Lyocell稍低,高于普通粘胶纤维,高湿模量纤维持平。竹浆纤维的性能如表2所示[2]。

竹浆纤维具有优良的服用性能,具有一定的天然抗菌特性,保存了它的天然抗菌抑菌性能[3]。竹浆纤维从原料的提取到生产过程,实施了无污染工艺生产,是一种绿色环保纤维。

竹浆纤维虽然具有手感柔软、光泽亮丽和抗菌性好等优点。但由于它表面光洁,无卷曲,纤维抱合力差,湿强低、初始模量小,产品保形性和身骨较差。为了改善其可纺性和产品性能,常和其他纤维混纺,取长补短,以获得各种不同性能和用途的产品。由于竹纤维的性能和棉相似,多用竹和棉或棉型化纤进行混纺。现对竹浆纤维与棉混纺的纺纱过程探讨于下。

2 纺纱产品设计

为充分利用竹浆纤维光泽好、模量小的特性,改善棉织物的光泽和悬垂性;利用其吸湿快干的特性,改善棉织物的放湿性能;同时棉纤维也可以弥补竹浆纤维湿强低的缺点。纺制品种为竹/CJ棉(60/40)14.5tex,提高产品的质量和档次。

3 纺纱工艺流程

竹浆纤维:

A002A→A006C→A036A→A092B→A076B→A186

棉纤维:

A002A→A006C→A036A→A036B→A092B→A076→A186→19IB→A20IC →BT400(三道)→A454→1292

4 主要工艺参数与技术关键

竹棉混纺纱采用并条混合工艺,其开清棉与梳棉工序与前基本相同。

4.1混并工序

在保证混纺比的前提下,对于竹浆纤维条和棉条实施混合,这个过程称为混并。混并采用三道以便保证混合均匀,采用4根竹浆纤维条和2根棉纤维条混合,纤维条定量根据混纺比要求来进行设计。

并条直接影响成纱质量不匀率、成纱条干和棉结。根据竹浆纤维长度的特点,罗拉隔距应相应放大;总牵伸倍数保持与并合数大小相当;后区牵伸倍数影响熟条条干,应偏小掌握。

4.2粗纱工序

粗纱工序工艺技术的关键点:大隔距、中捻度、小张力、轻定量。

粗纱牵伸部分的工艺要避免对条干造成过大恶化。总牵伸以及后区牵伸倍数都要偏小掌握。参照纤维长度对于罗拉隔距适度放大。

4.3细纱工序

由于竹浆纤维柔软光滑,强力低,宜采用“大隔距、高捻系数、低速度、小张力”的工艺原则。为减少断头,防止缠绕皮辊,对细纱后区牵伸倍数、钳口隔距、钢领与钢丝圈的配备、皮辊的选用都作了優选[5]。并、粗、细工序主要工艺参数如表3所示。

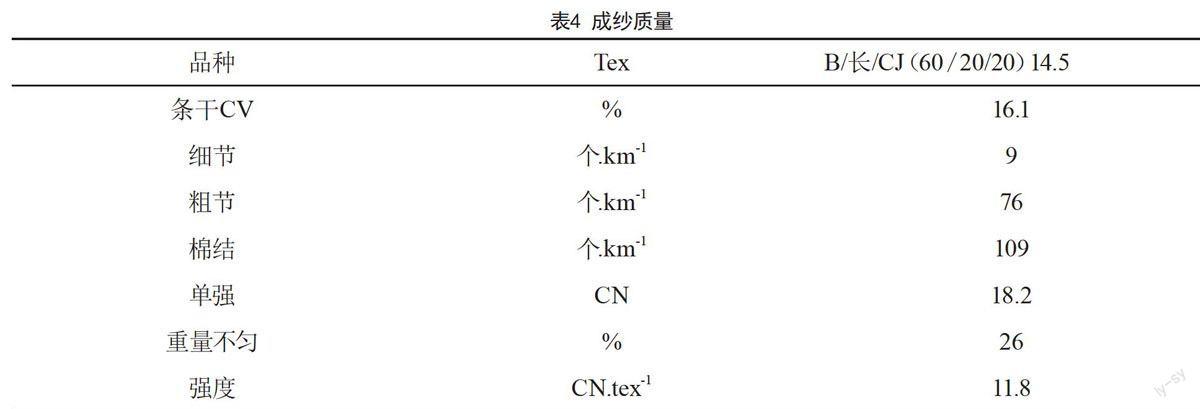

5成纱质量

成纱质量如表4所示。

6结语

(1)在纺纱性能方面,由于其吸放湿速度较快,竹浆纤维可能产生静电。(2)由于竹浆纤维湿强低,在纺纱过程必须保证一定条件的温湿度。(3)由于竹浆纤维自身特性,梳棉加工选用较高的刺辊速度,同时采用大隔距。(4)粗纱工艺原则:大隔距、中捻度、小张力、轻定量。(5)细纱工艺原则:大隔距、小张力、高捻系数、低速度。

[参考文献]

[1]周衡书.竹纤维纺纱与织造性能研究[J].纺织学报,2004,25(5):91-93.

[2]吕悦慈,张 毅.再生竹纤维的结构及性能对工艺的影响[J].江苏纺织,2006 (2):24-24.

[3]单丽娟.竹纤维及其产品开发[J]天津纺织科技,2006 (1):36-37.

[4]张 裕,申晓平竹纤维的应用与开发[J].现代纺织技术,2003,11.(3):51-52.

[5]马晓军.竹纤维混纺干爽毛织物的开发[J].上海纺织科技,2003,31(5):25-26.