涂胶机器人输胶系统压损的研究

2017-05-29王学飞王宬舒宋衍国

王学飞,王宬舒,宋衍国

(1.一汽-大众汽车有限公司规划部涂装规划科,吉林 长春 130011;2.机械工业第九设计研究院有限公司,吉林 长春 130011)

引言

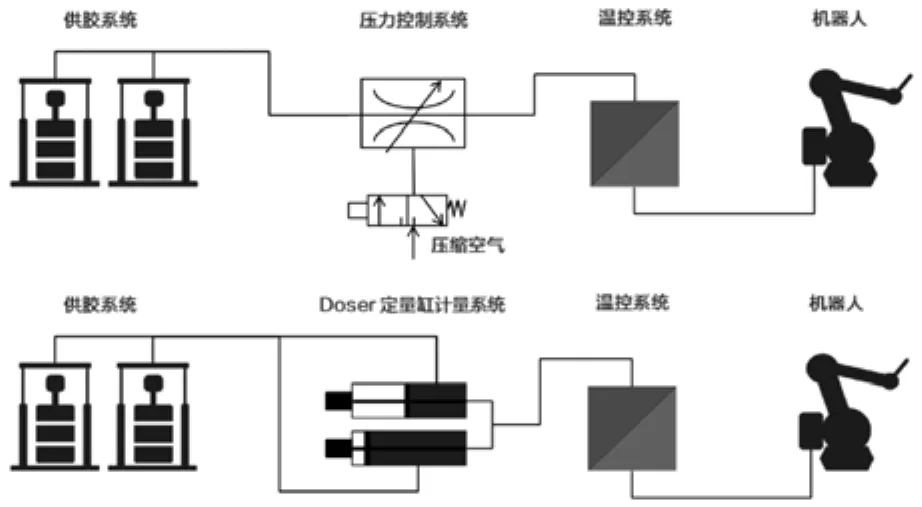

目前广泛使用的机器人供胶系统控制方式主要分为压力流量控制和定量机控制。两种控制方式各有特点和优势。压力流量控制方式经济成本低,但喷涂流量对压力十分敏感,因此对给料压力稳定性要求高。而定量机即柱塞泵,其通过柱塞给料体积(机器人程序中预设参数)对喷枪实现特定体积的材料供给,虽喷涂流量对压力变化敏感性降低,但定量机专为特定范围压力所设计,仍有明确运行压力要求。

综上,从前期的项目设计到后期现场设备调试,喷涂压力是实现良好喷涂结果至关重要因素。众所周知,流体在管中流动时由于能量损失而引起压力降低,即流体与壁面摩擦产生压力损失。本文将重点研究流体管道流动压降影响因素,以此为依据进行管路设计,以保证特定的给料压力实现。

根据流体的特性我们知道,压损与输送压力、管径、长度等参数有关,而实际现场输胶管路的布置不可能等径,直线铺设,必然会存在转弯,变径,而这些都会影响压力损失。

图1 压力控制和定量缸控制原理

1 压力损失计算与分析

流体在管道中流动时,由于流体具有粘性,要损失一部分能量,能量的损耗表现为压力损失,我们知道流体在流动时产生的压力损失分为两种:沿程压力损失和局部压力损失。

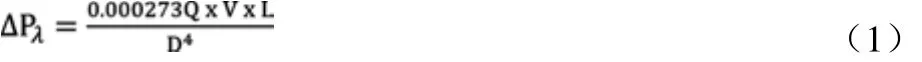

沿程压力损失,根据Graco的经验公式:

其中:λ-沿程阻力系数,Q-流体的流量(gal/min),V-流体的粘度(centipoise),L-管路的长度(feet),D-流管路的直径(inch)。

根据上述公式显然,管路直径越大,供胶系统管路长度越小,压力损失越小。

局部压力损失,局部压力损失与流体的动能有关,公式如下:

其中:ζ-局部阻力系数,ρ流体密度-,υ-流体流速

管路中存在阀、过滤器、接头、弯头等这些都是产生局部压力损失的原因。

综上,在建造输胶系统时如何优化管路长度,优化管路弯头数量,采用何种接头,弯头,对压力损失的降低具有重要意义。

2 现生产压损分析

在一汽-大众的涂装车间,一级直供是后续供胶系统的发展方向,因此这里只讨论一级直供的方案。

图2 供胶系统生产线布局实际情况

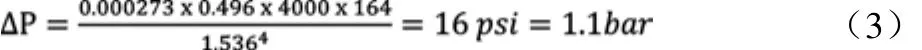

根据目前一汽大众的涂装车间输胶管路布置方案,输胶管路长度大约是50m,管路规格是42*3mm,一级泵的增压比是57:1,机器人的流量按照1.8L/min计算,因此由于输胶管路长度产生的压损[1]:

由上可见当前状态由于沿程损失产生的压降基本可以忽略不计。而现场实际压损比理论计算的要大,因此可以推测产生的压损是由局部压力损失产生。

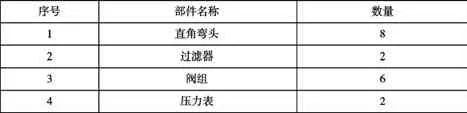

输漆系统产生局部压损的部件如下表所示:

表1 输漆系统产生局部压损的部件

如图所示为产生局部压损的组件,其中过滤器,阀组数量是一定的,因此由此产生的压损是一定的,想要降压损,需要优化直角弯头,压力表的数量以及布局。

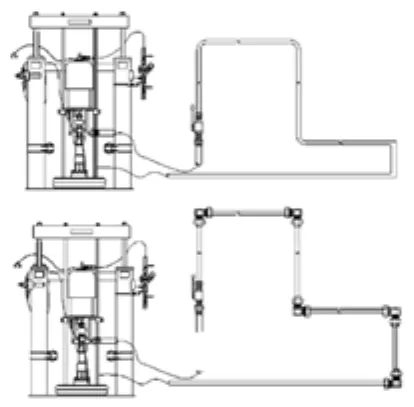

图3 供胶系统局部压损举例

3 压损实验

由上述分析,产生压损的重要可控因素是直角弯头的形式以及数量,因此设计了实验研究直角弯头产生的压损。

图4 实验原理图

实验方法如下:设计一段管路,管路通过两种形式实现,一是管路弯曲,一是使用直角弯头(7个),管路的形状和长度完全相同,在管路入口以及出口安装压力表,出口安装胶枪,实验时,先保证系统的静态压力相同,然后将胶枪开口完全打开,实时测量系统进出口的动态压力。实验两种管径,作为对比实验。实验结果如下:

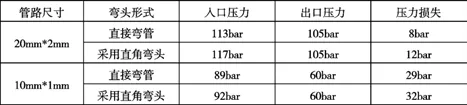

表2 两种管径对比试验

通过实验数据分析,采用直角弯头产生的压损要大于采用直接弯管产生的压损,因此后续在进行涂装供胶系统管路设计时,尽量采用管路折弯的形式,减少直角弯头的使用,可以再一定程度上降低压损。

4 总结

通过上述研究,输胶系统的合理设计对压力损失的降底有重要意义,可节约能源,降低工厂运行成本,具体结论如下:

(1)合理的管径,当管路尺寸大于42mm*3mm时,压损已经很小;

(2)尽量减小供胶间与机器人站的距离;

(3)合理的管路布局,减少直角弯头的使用,必要时采用直角弯管。

[1] http: // www.graco.com/cn/zh/products/finishing/dura-flo-and-xtreme- pumps.html[OL].