某车型内饰零部件及材料的VOC特性研究

2017-05-29钟广亮曹慧林

钟广亮,曹慧林

(北京汽车研究总院有限公司,北京 102600)

前言

乘用车车内空气质量现在已是消费者在购买车辆时的一个重要参考依据。广义来讲,车内空气质量包含多个方面的指标,如车内气味性的大小,车内挥发性有机物(volatile organic compounds即 VOC)的浓度,车内可吸入颗粒物(PM2.5,PM10等)的浓度等。

我国早在2011年就发布GB/T 27630《乘用车内空气质量评价指南》(以下简称“评价指南”),该标准对乘用车内的八种挥发性有机物质(即VOC)的浓度给予了限定,同时对测定方法也进行了说明。该标准转化成强制标准的征求意见稿已于2016年1月向社会发布,并计划在2017年修订为国家强制标准。目前行业内公认的结论是乘用车内空气中VOC的主要来源是车内所用的非金属类零部件。因此对整车车内空气 VOC的控制就转化为对车用非金属零部件尤其是非金属类的内饰零部件及其所用原材料的VOC性能的管控。

有关车内空气 VOC浓度对人体的危害,已经有了相当多的研究成果,主要认为其中的苯、甲苯、二甲苯、甲醛及总碳挥发(TVOC)为主要污染物质[1]。近些年来,国内外主机厂在对车内空气质量的管控方面均已投入相当的人力、物力,并取得了一定的成效[2]。但是,在常用的非金属材料和内饰零部件的 VOC性能之间的关系,以及内饰零部件和整车的 VOC性能之间的关系仍不十分明确。就目前实际管控手段而言,材料和零部件的VOC、气味性等要求还在采用探索性方式进行设定。即先对内饰零部件设定一个严格的标准,然后进行测试,多数会发现内饰件的 VOC试验结果不能达标,不得已再进行管控标准中限值的修订或等待整车 VOC的检测结果,若整车结果合格则对该内饰件的管控可能不了了之,反之则会进行该零部件或材料 VOC性能的整改。虽然目前 VOC正向设计的概念已被广泛认可并在一些主机厂进行了推广,但对零部件及其非金属材料 VOC的性能目标如何科学分解上还有待研究。为此,我们开展了针对某款车型主要内饰件及其非金属材料的 VOC特性研究,以期构建合理的VOC指标分解标准体系、逐步摆脱以试错-整改为主的研发过程。

1 研究目的

《评价指南》所使用的试验方法《HJT400-2007 车内挥发性有机物和醛酮类物质采样测定方法》(以下简称“测定方法”)规定车辆VOC测量时的培养温度为25℃±1℃,培养时间为16h。目前,我国并没有出台针对汽车零部件的VOC限值及测试方法,甚至在对零部件的测试上尚有不少争议[3]。实际管控中主机厂对零部件检测方法多为袋子法,为了提高试验效率和提高检出率,试验设定的培养温度为 65℃或 60℃,培养时间为2h。由于整车VOC的测试条件与汽车零部件的 VOC的测试条件不同,而且此两者之间的关联性,目前为止尚没有系统的理论支持。为此,有必要进行不同培养温度和培养时间条件下材料或零部件的 VOC特性关系的研究。以此为基础再建立整车和零部件、材料之间的 VOC特性关系。

汽车内饰的非金属材料是车内 VOC的主要来源,通常温度越高,VOC水平也会越高。本次研究选取了汽车内饰几种有代表性的常用零部件及其材料,按照不同温度和时间设定试验条件进行各自 VOC性能的对比,以期掌握不同内饰材料和零部件在不同培养条件下的VOC性能之间的关系。

2 试验内容

2.1 试验材料选择

2.1.1 内饰零部件选择

由于汽车内饰用非金属零件种类较多,成型工艺复杂,为全面地评估汽车内饰件在不同温度下的 VOC特性,需选择多种不同材料、工艺的内饰件进行对比。为此,我们挑选了在汽车内饰中应用较广、具有较强代表性、且相对容易取样的9种内饰件详见下表1所示。为了反映产品最终状态,所有样块均在零件成品上直接取样。

表1 内饰件样块来源及内饰件的成型工艺

对以上9种样块,在每种样块上裁取两块相同大小的样件,并对其称重,为保证试验结果对比的科学性,要求重量误差不超过1%。由于选用10L的小袋子,测试样件尺寸定义为10cm×10cm或相近的尺寸以便于计算和试验操作。对每个样件进行编号,共计18个样件。试验样件的具体材料、尺寸及规格参数如下表2所示:

表2 内饰样件编号及规格

2.1.2 内饰原材料选择

汽车内饰非金属材料种类丰富、性能多样,常见的有注塑用的塑料粒子,如PP、PA、PC/ABS等,此外还有内饰包覆用的PVC、PU、超纤等人造革,PET针织或无纺布面料及发泡材料,此外顶衬、地毯等软饰零件中常用的有 PET/PP棉毡类、麻纤维及吸音棉等材料。

汽车整车 VOC的水平最终取决于汽车内饰所用零件及其材料的 VOC水平及成型工艺。为便于科学评价内饰所用原材料的VOC水平,本小组选用内饰件中应用较多的PVC原材料进行详细研究。该PVC片材为压延工艺成型,后期通过火焰复合与发泡材料IXPP复合成1.5-3mm的片材,最终再同注塑件进行包覆成内饰零件。该材料可用作门板,仪表板等内饰件。本试验所选用的为同一厂家生产的不同批次的PVC原材料。其下线时间差不超过7天。为便于对比及试验,PVC内饰材料样品尺寸定义为 50cm×50cm,详见下表3所示。

表3 内饰材料编号及规格

2.2 试验条件设定

2.2.1 内饰零部件VOC试验

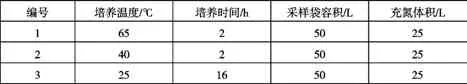

《测定方法》中规定车辆VOC培养温度为25℃,而一般企业标准中对零部件进行测试时的培养温度为 65℃。为此,对比试验温度选定为25℃和65℃。《测定方法》中规定车辆VOC培养时间为16h,一般企业标准中规定零部件袋子法试验培养时间为 2h,由于在 25℃条件下零部件的挥发量低,零部件 VOC挥发量难以检测,不能有效进行数据的对比。为了提高挥发量获取有用数据,需要延长培养时间,故将25℃环境下的培养时间设定为72h,65℃环境下的培养时间设定为4h。试验主要参数见下表4所示:

表4 内饰件样件试验参数

按照《测定方法》进行分析。试验参数详见下表5所示。

表5 内饰样件采样参数

2.2.2 内饰原材料VOC试验

由于内饰原材料在制造成内饰零部件时多数需要经过复杂的成型工艺,比如加温、加压等。因此不宜直接使用内饰零部件的测试条件,而需考虑具体原材料种类及其加工成零部件的成型工艺来进行测试条件的设定。由于本试验对象为PVC片材,其在加工成零部件时的过程温度一般为40-50℃,所以我们增加40℃的测试条件。且由于选择的材料样品挥发性较高,无需增加培养时间获取大的挥发量,所以65℃和25℃条件下的培养时间设定为的2h和16h,40℃条件下的培养时间也设定为2h,以便于进行数据的对比。

表6 内饰PVC材料样件试验参数

表7 内饰材料采样参数

试验方法为袋子法。为适应样品大小并减小试验操作对结果的影响,袋子选用50L的小袋子。主要试验参数详见下表6所示。

按照《测定方法》进行分析,主要试验参数详见下表 7所示。

2.3 样品准备

所有待裁样块均为在批量生产状态下生产,且下线时间不超过15天,采样后在7天内完成检测。为保证试验结果的可信性,不对送检样件进行任何正式生产工艺之外的预处理或后处理,如烘烤等。此外,我们要求供应商在样件运输过程中采用与正式生产一致的包装和运输方式。实验室样件的储存要求:样件测试前在温度(25±2)℃,相对湿度(50±10)%,平均换气周期为平均1次/2h或更高,样件表面气流速度≤0.3m/s,背景空白值甲苯浓度≤0.02mg/m³、甲醛浓度≤0.02mg/m³的环境下存放至少24h。

3 试验数据及分析

广义 VOC特性检测中包含对八种挥发性有机化学物质(苯、甲苯、乙苯、二甲苯、苯乙烯、甲醛、乙醛、丙烯醛)的检测、TVOC的检测、气味性的检测以及雾化性能的检测等。为更科学、直观地评价内饰材料及零部件在不同环境条件下的VOC特性,内饰零部件的研究仅选取了TVOC及苯、丙烯醛、乙醛等几组检测数据,而内饰材料的研究则对八种挥发性有机化学物质及TVOC均进行了对比。

3.1 内饰零部件性能分析

3.1.1 TVOC的数据对比

表8 内饰样件TVOC参数对比

几种内饰样件TVOC的检测数据如下表8所示。从表中可以看出,65℃/4h的挥发量普遍大于25℃/72h的挥发量,且不同样品TVOC的数值差异较大。65℃/4h条件下不同样品的TVOC值最大差异达到38倍(样品1/样品6),25℃/72h条件下最大差异接近62倍(样品1/样品6)。说明产品TVOC的挥发特性首先跟温度相关,温度越高,挥发越大;其次不同材料的挥发性差异较大,本试验样品中 PP材质样件的TVOC相对较大。

此外,从表8中可以看出,不同样品的TVOC数值对温度的敏感性也有较大差异。65℃/4h的挥发与25℃/72h的挥发比例最高超过60倍,最低的仅不足1.5倍。说明样品在不同环境条件下的TVOC挥发特性差异也是决定于材料种类,且差异较大。本试验中顶衬样品的TVOC对温度的变化相对更加敏感。

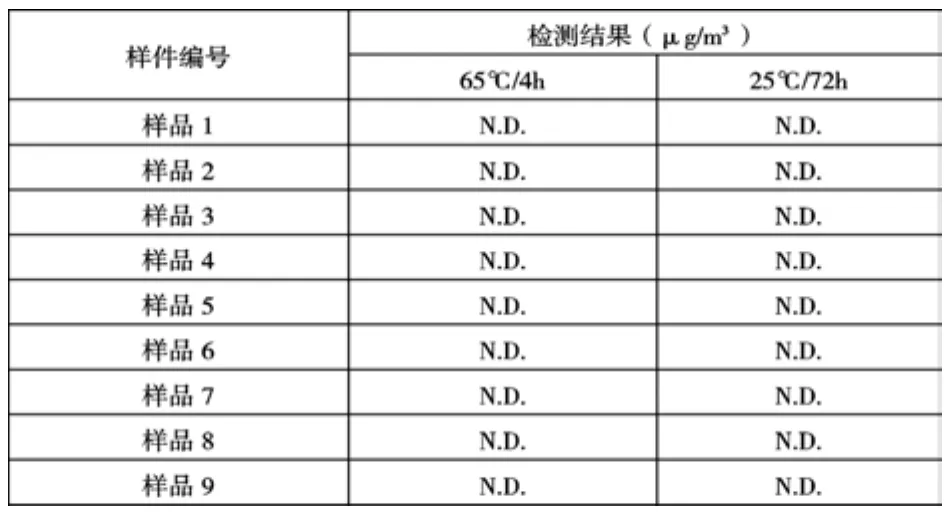

3.1.2 苯的数据对比

不同样件中苯的检测数据如下表9所示(N.D代表没有检出)。从表9可以看出,65℃/4h条件下和25℃/72h 条件下的苯的挥发量均极低,依据目前检测方法和设备检测精度,可以认为没有挥发。该检测结果可以说明现在汽车内饰用材料中苯的挥发得到较好的控制,整体行业的水平较以往已有很大提升。

表9 内饰样件苯的检测数据对比

3.1.3 丙烯醛的数据对比

不同样件中丙烯醛的检测数据如下表 10 所示。从表中可以看出丙烯醛的结论与苯相同。

去年在丹麦举行的欧洲文学节,筛选了30多位全欧洲最优秀的青年作家参加。作品曾多次在法国获奖的女儿脱颖而出,应邀赴英格兰、韦尔斯及丹麦参加文学节的圆桌会议、论坛及文学节活动。

表10 内饰样件丙烯醛的检测数据对比

3.1.4 乙醛的数据对比

表11 内饰样件乙醛的检测数据对比

不同样品中乙醛的检测数据如下表11所示。从表中可以看出,不同样品中乙醛的数值差异很大,65℃/4h条件下最大差异达到20.75倍(样品7/样品3)(样品1未检测到,不做计算),25℃/72h 条件下最大差异达到11.85倍(样品4/样品 1)。说明内饰产品中乙醛的挥发特性跟其材料种类的关系比较大。本组试验中 PP材料的产品,其乙醛的挥发是最低的。

另外,从表11还中可以看出,不同材料中乙醛的挥发量在两种条件下的数值差异也较大。 最高达到 3.75倍,最低0.5倍。说明乙醛在不同条件下的挥发特性的变化也是决定于材料的种类,且差异大,但是较试验条件对TVOC的影响要小。由于比值(A/B)有的大于1,有的小于1,说明内饰产品中乙醛的挥发特性对时间及温度均有一定的敏感性。

3.1.5 工艺对比分析

样品3跟样品8均为地毯材质,区别是两者的面密度不同,样品3面密度为1700g/m2,7mm厚,17g重,样品8为2600g/m2,5mm厚,26克重。结合各自的料厚,说明两种产品在成型时的工艺参数不同,样品8成型时的压力更大。但是两者的TVOC挥发比例却相差悬殊,65℃/4h下样品8的TVOC是样品3的接近4倍,25℃/72h下样品3的TVOC却超过样品8的2倍。表明样品8由于比较密实,其在常温下的挥发小,而在高温时由于其密度高,挥发量则变大。这说明,零部件的TVOC除跟零部件的质量有关外,同时跟产品的成型工艺等也有很大的关系,不能简单靠零部件的质量来区分其对TVOC的贡献。

3.2 内饰原材料性能分析

不同条件下两种PVC原材料的VOC检测数据如下表12所示。从表中可以看出,两种PVC面料表现出的VOC特性是非常接近的,表明该原材料厂家相同牌号相同,批次接近时其 VOC特性是可以认为趋同的,侧面说明该厂家产品具有较好的生产一致性。

表12 内饰材料VOC的检测数据对比

3.2.1 苯、丙烯醛、苯乙烯的对比分析

3.2.2 甲苯、乙苯的对比分析

从表12可以看出65℃条件下甲苯、乙苯挥发量是40℃条件下的2倍,是25℃条件下的4倍(乙苯在25℃下未检出,不做讨论)。表明PVC面料中这两种物质的挥发量随温度的提高(在室温到65℃)而成倍数的增加,见图1所示。甲苯的沸点110℃,乙苯的沸点136℃,相对而言两种物质均属不易挥发物质,故乙苯挥发量随温度的变化更为缓慢。但甲苯、乙苯由于常用作溶剂,且常为整车指标的超标项。其在PVC加工业中还在大规模应用,故此两种物质应该作为PVC面料的VOC水平控制的重点监测对象。

图1 PVC面料中甲苯乙苯的挥发量随条件的变化关系

3.2.3 二甲苯的对比分析

从表12可以看出65℃条件二甲苯挥发量略大于40℃条件下的挥发量,在25℃条件下检测不到。表明PVC面料中二甲苯的挥发与温度的关系较为复杂,在低于 40℃时,挥发较小,40℃时二甲苯在该 PVC面料中的挥发可以检出,40℃以上,挥发量随温度上升而增大,但增大幅度较为缓慢,详见图 2所示。二甲苯的沸点约在 134-144℃之间,相对而言亦属不宜挥发物质,故在40到65℃范围内挥发量随温度的上升变化较为缓慢。

图2 二甲苯的挥发量随条件的变化关系

3.2.4 甲醛的对比分析

从表 12可以看出,65℃条件下甲醛挥发量是40℃的2倍,在25℃条件下尚检测不到。由于甲醛的沸点为-19.5℃,其常温时即以气态存在,极易挥发。且由于甲醛毒性较高,PVC加工工艺中不会直接使用,故甲醛的挥发一方面可能来源于配方中的其他助剂,另一方面可能来源于由高温引起的有机物的降解。故在PVC面料中甲醛的挥发是从25℃开始挥发量随温度的升高而线性提高,详见图3所示。

图3 甲醛的挥发量随条件的变化关系

3.2.5 乙醛的对比分析

从表12中可以看出40℃条件乙醛挥发量与25℃条件下较为接近,而65℃条件下升高2倍。乙醛沸点为20.8℃,在常温下即以气态存在,极易挥发。同甲醛类似,乙醛也不属于可直接应用于PVC加工工业的物质,其来源可能与其他助剂或有机物的分解有关。PVC面料在40℃及以下乙醛挥发量随温度的变化较小,而40℃以上有较为明显的上升,详见图4所示。

图4 乙醛的挥发量随条件的变化关系

3.2.6 TVOC的对比分析

从表12中可以看出三种条件下TVOC的挥发量都成倍数的变化。这是由于PVC加工中配方中需要使用大量的有机物质,故PVC面料中TVOC随温度的变化比较敏感,温度上升,TVOC显著提高,详见图5所示。

图5 TVOC随条件的变化关系

4 结论

本文重点介绍了内饰件及其非金属材料在不同条件下表现出的不同VOC特性,并初步总结出以下结论:

(1)内饰零件中PP类材料的TVOC贡献相对较大,但是其对乙醛的贡献相对较低;整车的检测中若TVOC超标,可从PP类内饰材料着手进行调查;若乙醛类超标可从非PP类材料的内饰件着手进行调查;

(2)内饰件中顶衬的 TVOC数值随温度的变化比较敏感,高温下TVOC显著变大;

(3)内饰件中苯、丙烯醛的浓度目前处于较好水平,一般不容易超标;若整车超标,可从其他方面寻找原因;

(4)除材料之外,内饰件的成型工艺也可显著影响内饰件的VOC性能;

(5)汽车内饰用的PVC材料中苯、丙烯醛、苯乙烯的挥发都得到了较好的控制,甲苯、乙苯、二甲苯应该作为重点监测对象;甲醛的挥发随温度升高线性升高,乙醛的挥发在40℃以上加剧。

[1] 王飞,吴建国,李兰军.我国汽车内饰VOC现状及发展趋势,国外塑料,2013(11).

[2] 宋崇,许丹等.降低汽车内饰VOC措施.科技与企业,2014(1).

[3] 张迪.汽车内饰件 VOC检测标准.中国石油和化工标准与质量,2016(14).