高比容钽粉的微观结构及电性能特性的研究

2017-05-25雒国清程越伟马跃忠杨国启马海燕

李 慧,雒国清,程越伟,马跃忠,杨国启,柏 林,马海燕

(1.宁夏东方钽业股份有限公司,宁夏石嘴山 753000;2.国家钽铌特种金属材料工程技术研究中心,宁夏石嘴山 753000)

·材 料·

高比容钽粉的微观结构及电性能特性的研究

李 慧1,2,雒国清1,2,程越伟1,2,马跃忠1,2,杨国启1,2,柏 林1,马海燕1

(1.宁夏东方钽业股份有限公司,宁夏石嘴山 753000;2.国家钽铌特种金属材料工程技术研究中心,宁夏石嘴山 753000)

随着钽电容器高比容化和小型化的发展,150~200 kμFV/g比容的钽粉已被电容器厂家投入生产并使用。研究通过SEM、BET、孔隙度分布及粒度分布的测试对150 kμFV/g、200 kμFV/g比容的钽粉进行微观结构的研究,展示了这两种粉末的粒径分布,分析了在粉末状态和烧结阳极体的孔隙度变化,研究了不同倍数下的颗粒微观形貌,进行了烧结温度特性、电压特性和频率特性的电性能特性研究。

SEM;粒度分布;孔隙度;电性能

随着钽电容器高比容化和小型化的发展,150~200 kμFV/g比容的钽粉已被电容器厂家投入生产并使用[1~4]。本研究通过SEM、BET、孔隙度分布及粒度分布的测试对150 kμFV/g、200 kμFV/g比容(重量比容)的钽粉进行微观结构的研究,展示了这两种粉末的粒径分布,分析了在粉末状态和烧结阳极体的孔隙度变化,研究了不同倍数下的颗粒微观形貌,进行了烧结温度特性、电压特性和频率特性的电性能特性研究[5~8]。

1 研究对象的确定

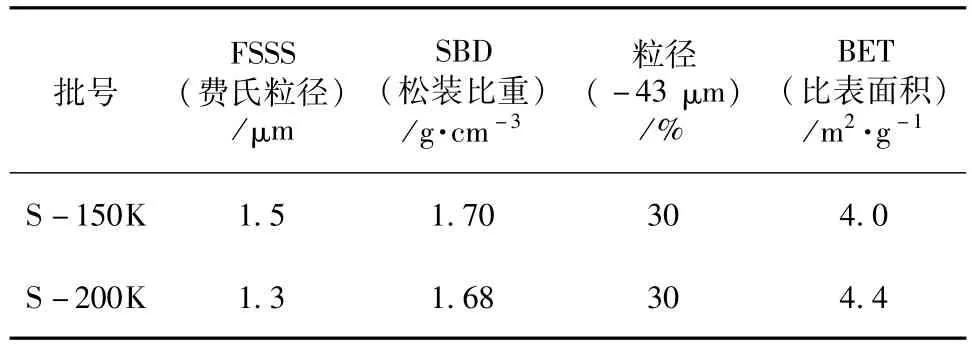

本次研究所选定的样本分别为宁夏东方钽业股份有限公司生产的150 kμFV/g和200 kμFV/g比容的钽粉,为方便描述将150 kμFV/g比容的钽粉编号为S-150K、200 kμFV/g比容的钽粉编号为S-200K,其主要化学杂质和物理性能见表1和表2。

表2 主要物理性能

2 微观结构的研究

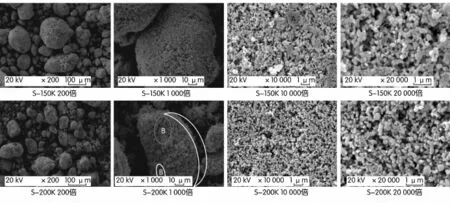

2.1 SEM分析

S-150K和S-200K粉末不同倍数电镜下的颗粒形貌图如图1所示。

由图1可知:

1.不同倍数电镜下的分析显示,S-150K与S-200K具有相似的微观形貌,S-200K的颗粒更细。

2.在大于1 000倍的电镜下可以看到存在熔融点A、超细颗粒B(如图1)这些颗粒形貌。

3.S-200K的粉末有更多的超细颗粒。

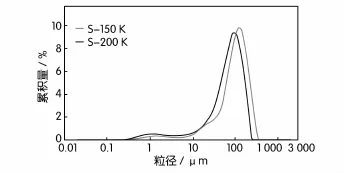

2.2 颗粒的粒度分布分析

本研究进行粒度分布测试所选用的测试设备为:马尔文仪器有限公司的激光粒度分布仪,分别取S-150K和S-200K的产品进行相同条件下的粒度分布测试,测试结果如图2所示。

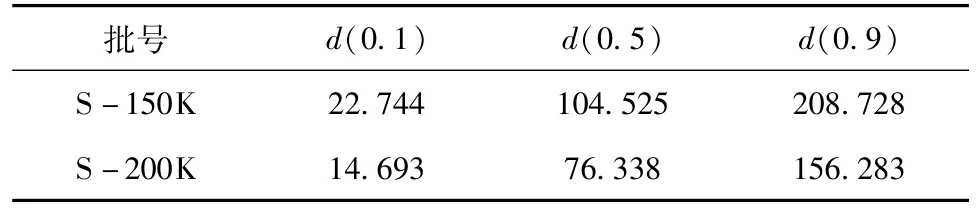

对其粒径分布分析结果见表3。

图1 S-150K和S-200K粉末不同倍数电镜下的颗粒形貌

图2 S-150K和S-200K相同条件下的粒度分布

表3 粒径分布分析结果μm

粒度分布分析显示:S-150K和S-200K具有相似的分布图形,且颗粒分布集中,从其d(0.1)、d(0.5)、d(0.9)的分布可明显看到S-200K的颗粒更细。这样的颗粒分布会对颗粒和电容器烧结体的孔隙分布造成不同的影响。

2.3 孔隙度分布分析

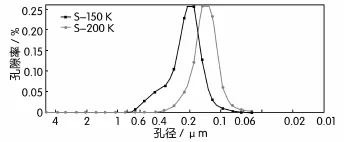

将S-150K和S-200K压制成相同密度的坯块,在1 200℃条件下真空烧结后,进行孔隙度检测,以分析二者的孔隙度对电性能的影响,孔隙度分布如图3和图4所示。

由图3和图4可以看出:

1.粉末孔隙呈双峰分布形态,烧结阳极的孔隙分布成单峰分布形态。

图3 S-150K和S-200K粉末孔隙分布图

图4 S-150K和S-200K烧结坯块孔隙分布

2.粉末松装状态时颗粒间有大孔,因此有一个大孔的峰态存在,压制烧结后颗粒间结合、颗粒间孔隙收缩,形成单峰。

3.S-150K和S-200K的粉末和烧结坯块有相似的孔隙度分布。

4.S-200K烧结阳极的孔隙较S-150K烧结阳极的孔隙更细,孔隙分布更窄。

3 电性能特性研究

3.1 温度特性研究

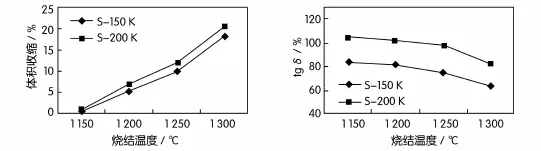

本次分析的阳极设计方案为:压制密度5.0g/cm3;烧结温度范围1 150~1 300℃;形成电压20 V;测试频率120 Hz。

将具有不同微观特性的S-150K和S-200K进行不同烧结温度的电性能测试,结果如图5所示。

图5 S-150K和S-200K在不同烧结温度的电性能测试曲线对比

对S-150K和S-200K进行不同烧结温度条件下的电性能变化趋势的研究认为:

1.在1 150~1 300℃的烧结温度范围内,S-150K和S-200K的CV随阳极烧结温度增加而变小;DCL随烧结温度增加而变小;体积收缩随烧结温度增加而增加;损耗随烧结温度增加而变小。

2.当烧结温度增加至1 300℃时,S-200K不再有CV优势,综合DCL的变化曲线分析,当烧结温度高于1 300℃时,S-200K表现出更不适宜的CV特性和DCL特性。

3.S-150K和S-200K在1 150℃时体积收缩接近0值,综合DCL的变化曲线和tgδ%曲线分析,当温度低于1 150℃时,S-150K和S-200K表现出不适宜的体积收缩特性和DCL特性。

分析:S-150K、S-200K钽粉不宜选择低于1150℃烧结温度,而S-200K也不适宜选择高于1 300℃的烧结温度。

3.2 电压特性的研究

本次分析的阳极设计方案为:压制密度5.0 g/cm3;烧结温度1 200℃;形成电压范围8~30 V;测试频率120 Hz。

将具有不同微观特性的S-150K和S-200K进行不同形成电压下的电性能测试,结果如图6所示。

图6 S-150K和S-200K在不同形成电压下的电性能测试曲线对比

从形成电压与CV和DCL变化的趋势进行可以认为(在本次设计的阳极体和烧结条件下):

1.在8~30 V的范围内,S-150K及S-200K的CV随形成电压的增加而降低,DCL随形成电压的增加而增加。

2.在8 V的形成电压下,S-150K和S-200K的CV达到最高峰值。结合DCL变化综合分析,S-150K在8 V和12 V的湿式检测条件下,表现出基本相当的CV和DCL,但是12 V下的阳极氧化膜必然比8 V的氧化膜厚,因此有理由相信,12 V下S-150K的阳极氧化膜的耐压性能一定较8 V条件下有优势。

3.在30 V条件下S-150K和S-200K的CV已经接近,S-200K相对于S-150K已经没有CV优势,而此时S-150K的DCL明显优于S-200K。

分析:S-150K选择12 V的形成电压综合性能优于更低形成电压下的性能;S-200K不宜选则大于30 V的形成电压。

3.3 频率特性的研究

对钽电容器而言,频率特性对其在电路中的应用有很重要的影响。

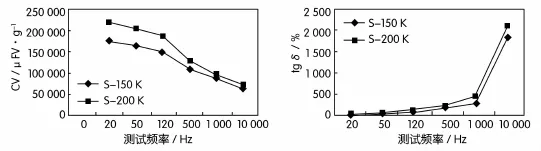

本次分析的阳极设计方案为:压制密度5.0 g/cm3;烧结温度1 200℃;形成电压10 V;测试频率范围20 Hz~10 kHz。

将具有不同微观特性的S-150K和S-200K进行不同测试频率下的电性能测试,结果如图7所示。

图7 S-150K和S-200K在不同测试频率下的电性能测试曲线对比

从测试频率与CV和tgδ变化的趋势进行可以认为(在本次设计的阳极体、烧结条件和形成条件下):

1.S-150与S-200K钽粉的CV随频率的增加而下降,且S-200K的下降速度大于S-150K;tgδ随频率的增加而增加,且S-200K的tgδ增加速度大于S-150K。

2.S-200K在大于120 Hz的测试频率下CV下降速度加快,下降速度高于S-150K。

3.S-200K在大于500 Hz的测试频率下tgδ增加的速度加快,增加的速度高于S-150K。

分析:S-200K的频率特性变化比S-150K更明显,很显然是由于二者有不同的阳极氧化膜结构。

4 结 论

1.150 kμFV/g、200 kμFV/g比容的钽粉进行微观结构的研究显示,二者都具有多孔絮状结构,具有相似的微观形貌、粒度分布和孔隙分布。

2.SEM、粒度分布、孔隙度测试显示200 kμFV/g比容的钽粉与150 kμFV/g比容的钽粉相比,颗粒更细、d(0.1)、d(0.5)、d(0.9)更小、粉末孔隙和烧结阳极体的孔隙更小、分布更窄且分布更集中。

3.对孔隙分布研究显示粉末在松装状态时颗粒间有大孔,因此有一个大孔的峰态存在,压制烧结后颗粒间结合、颗粒间孔隙收缩,形成单峰。

4.微观结构的研究显示150 kμFV/g、200 kμFV/g比容的钽粉中存在熔融点、超细颗粒这些颗粒形貌,且200 kμFV/g比容的钽粉比150 kμFV/g比容的钽粉有更多的超细颗粒。

5.在1 150~1 300℃的烧结温度范围内,150 kμFV/g、200 kμFV/g比容的钽粉的CV随阳极烧结温度增加而变小;DCL随烧结温度增加而变小;体积收缩随烧结温度增加而增加;损耗随烧结温度增加而变小。二者不宜选择低于1 150℃烧结温度,而200 kμFV/g比容的钽粉也不适宜选择高于1 300℃的烧结温度。

6.在8~30 V的形成电压范围内,150 kμFV/g、200 kμFV/g比容钽粉的CV随形成电压的增加而降低,DCL随形成电压的增加而增加。而150 kμFV/g的粉末选择12 V的形成电压综合性能优于更低形成电压下的性能;200 kμFV/g比容的钽粉不宜选择大于30 V的形成电压。

7.150 kμFV/g、200 kμFV/g比容钽粉的CV随频率的增加而下降,且200 kμFV/g比容钽粉在频率大于120 Hz时的下降速度大于150 kμFV/g;tgδ随频率的增加而增加,且200 kμFV/g比容钽粉的tgδ在大于500 Hz时增加速度大于S-150K。

[1] 何季麟.钽铌工业的进步与展望[J].稀有金属,2003,27(1):23.

[2] 杨国启,何季麟,郑爱国,等.电容器级高比容钽粉制备工艺研究进展[J].湖南有色金属,2014,30(1):48-51.

[3] He Jilin,Yang Guoqi,Pan Luntao.Flake tantalum powder for manufacturing electrolytic capacitors[J].Rare Metals,2008,27(1):22-26.

[4] 陈国光.电解电容器[M].西安:西安交通大学出版社,1993.

[5] 郭青蔚,王肈信.现代铌钽冶金[M].北京:冶金工业出版社,2009.

[6] 刘洪东.电容器级钽粉和阳极块显微结构及微观结构研究[D].长沙:中南工业大学,2000.

[7] 杨国启,潘伦桃,刘红东,等.用于中高压电解电容器的片状钽粉[J].中国材料与设备,2006,(3):39-42.

[8] 何季麟,潘伦桃,郑爱国.氧化钽(铌)还原制取钽(铌)粉的新方法[J].矿业研究与开发,2003,8(S1):15-17.

The Microstructure and Electrical Characteristics of High CV Tantalum Powder

LIHui1,2,LUO Guo-qing1,2,CHENG Yue-wei1,2,MA Yue-zhong1,2,YANG Guo-qi1,2,BO Lin1,MA Hai-yan1

(1.Ningxia Orient Tantalum Industry Co.,Ltd.,Shizuishan 753000,China;2.National Engineering Research Center of Tantalum and Niobium,Shizuishan 753000,China)

With the tantalum capacitors being demand to have a small size and a large capacitance,tantalum powder with specific charges of150,000 to 20,000μFV/gwere produced and used by themanufacturers of tantalum powder and capacitors.This paper discussed themicrostructure of tantalum powder with specific charges of150,000 to 20,000μFV/g through measuring SEM,BET,porosity and particle size distribution.This study showed the SEMand particle size distribution of these powders,analyzed the porosity of these powder and sintered anode.And the characteristics of sintering temperature,voltage and frequency of the sintered anode formed from these tantalum powderswere researched.

SEM;particle size distribution;porosity;electrical characteristics

TG146.4

A

1003-5540(2017)01-0048-05

2016-12-12

国家科技支撑计划项目(715-005-0140);国家863计划项目(2012BAE06B03)

李 慧(1973-),女,高级工程师,主要从事钽铌等功能材料的研究。