湖南某微细粒锰矿选矿工艺研究

2017-05-25刘家睿董艳红

谭 超,刘家睿,肖 骏,董艳红,胡 波

(1.湖南有色金属研究院复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室,湖南长沙 410100;2.长沙市第十五中学,湖南长沙 410007)

湖南某微细粒锰矿选矿工艺研究

谭 超1,刘家睿2,肖 骏1,董艳红1,胡 波1

(1.湖南有色金属研究院复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室,湖南长沙 410100;2.长沙市第十五中学,湖南长沙 410007)

湖南某微细粒锰矿含Mn11.34%,锰主要赋存于碳酸锰中,且锰矿物嵌布粒度细小,含有大量的易泥化的粘土矿物及隐晶质矿物。根据矿石性质,确定了粗细分级—粗粒强磁—强磁尾矿疏水絮凝强磁—细泥分散浮选的工艺流程。全流程闭路试验获得的锰精矿含Mn26.11%,Mn回收率67.80%。

微细粒;锰矿;疏水性絮凝;捕收剂

我国锰矿资源禀赋差,绝大多数锰矿属于贫、细难选锰矿,并有相当数量的高磷矿、高铁矿和共(伴)生有益金属,此类难选锰矿选矿加工技术难度较大,其高效的选矿工艺研究一直都是选矿工作者攻关的重点[1]。目前,国内外常用的难选锰矿选矿工艺有:洗矿和筛分[2]、重选[3]、强磁选、强磁选—反浮选、强磁选—焙烧、强磁选—黑锰矿、炉外脱磷、火法富集[4]和微生物脱磷[5]等。

花垣型难处理碳酸锰锰矿位于湖南省湘西花垣地区,其具有锰矿品位低、杂质高、矿石结构复杂、嵌布粒度细等特点,常规的直接强磁回收工艺很难获得较好的选矿指标,所以开展了选矿新工艺研究。

1 矿石性质

1.1 多元素分析及矿物组成

原矿多元素化学分析见表1。

表1 原矿多元素化学分析结果%

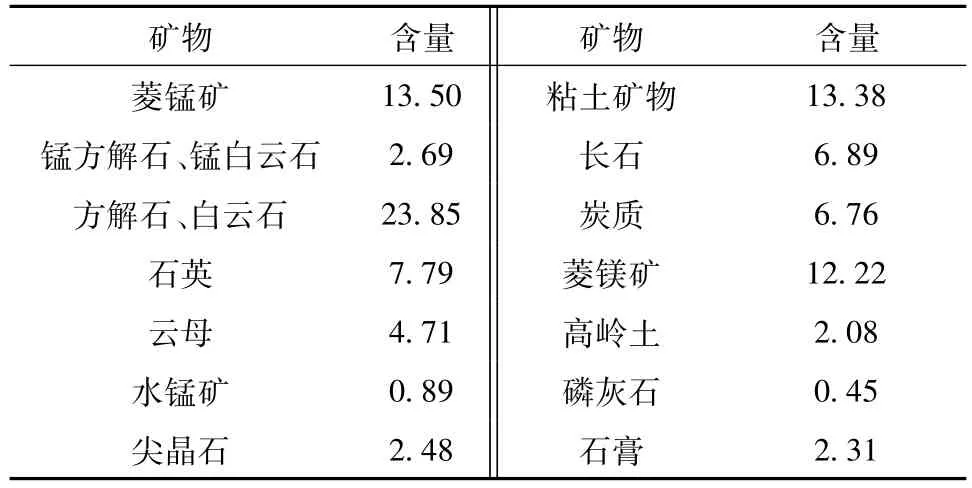

经镜下检测、X射线衍射和扫描电镜综合分析表明:花垣型难处理碳酸锰锰矿为粘土质菱锰矿岩,大部分的菱锰矿呈隐晶质结构,矿物组成极为复杂,锰矿物主要为碳酸锰,部分菱锰矿被氧化成水锰矿,还有少量的锰方解石及锰白云石等,脉石矿物主要为碳酸盐矿物(如菱镁矿、白云石、方解石等),粘土矿物及泥质含量较多,并含有少量的云母、长石、炭质等。矿石中主要矿物组成及相对含量见表2。

表2 原矿主要矿物组成%

1.2 主要矿物赋存状态

对原矿进行锰物相分析,得出主元素的赋存状态见表3。

表3 原矿锰物相分析结果%

1.3 主要目的矿物的嵌布粒度及特征

由表1~3可看出,该锰矿属于为粘土质菱锰矿岩,矿石中的锰主要以菱锰矿状态赋存,但原矿中含有大量的粘土矿物,致使该矿易泥化。对矿石中的菱锰矿进行粒度分析,结果见表4。

表4 原矿中菱锰矿嵌布粒度分析结果

由表4可看出,矿石中的菱锰矿属于微细粒嵌布的范畴,由于原矿中含有大量易于泥化的粘土矿物,镜下分析发现:菱锰矿多数呈不规则粒状与泥质物呈混杂交生的形态,或呈微细粒集合体块状,在菱锰矿中常常不均匀地分散嵌布有方解石等,致使精矿品位不高,综上所述,该微细粒锰矿属于复杂难处理锰矿。

2 试验研究内容与讨论

2.1 原则工艺流程的确定

根据该微细粒锰矿的矿石性质,结合矿石中目的矿物嵌布粒度细小、炭质物及隐晶质物含量高、易泥化等特点,分别进行了直接强磁、粗细分级—粗粒强磁—强磁尾矿絮凝强磁—细泥分散浮选的方案对比试验。

在原矿含Mn11.34%的条件下,采用SLon-100高梯度强磁选机在磁场强度1.0 T条件下仅能得到含Mn17.65%,Mn回收率27.78%的半成品精矿,且锰精矿中粗细夹杂严重,有害杂质含量高,既不能作为成品入冶,也无法进一步提高精矿品质。

为了尽可能避免粘土矿物及隐晶质物对锰回收和锰精矿品质的影响,试验选用分级粗细分选的方案。在原矿不过磨的条件下,进行了粗细分选条件试验,粗粒部分进入强磁作业,而细泥部分进入浮选作业。

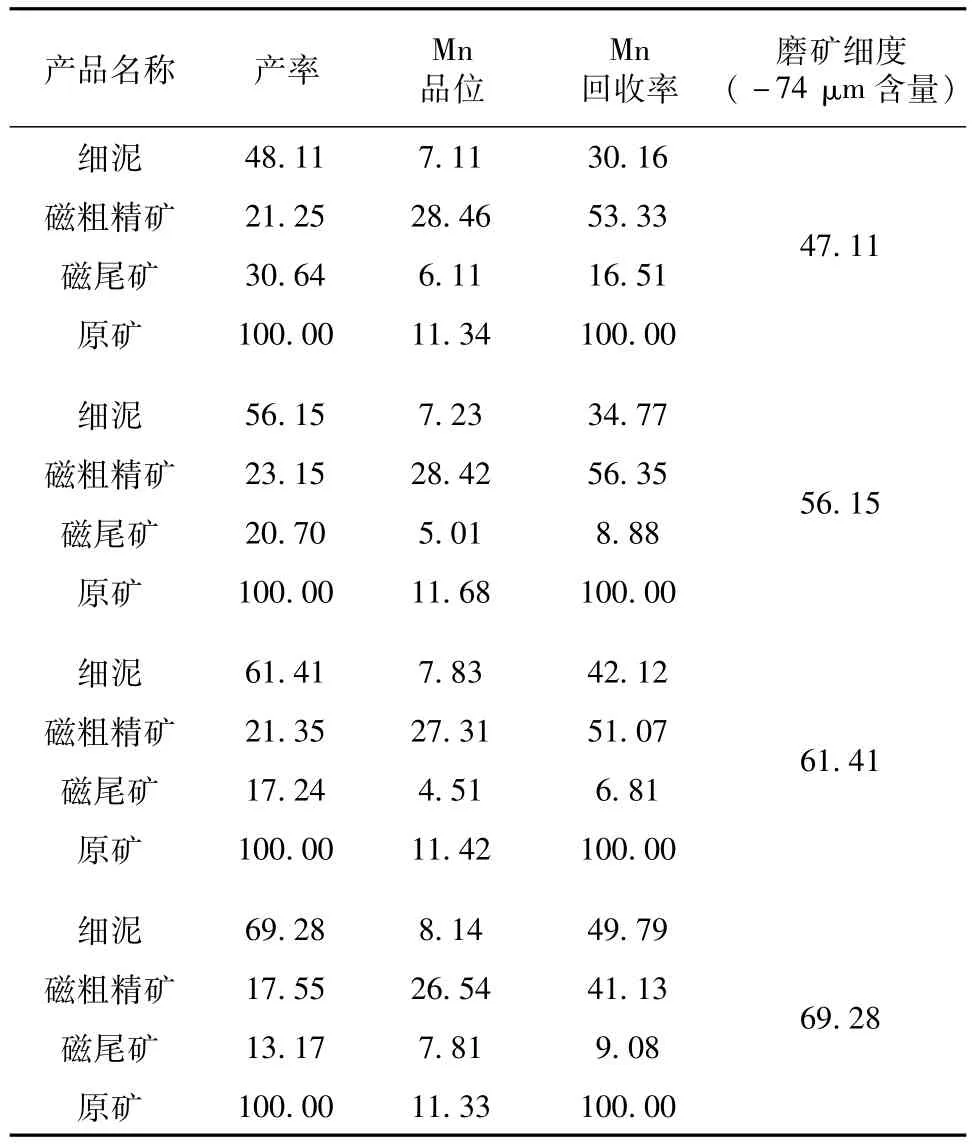

2.2 磨矿细度条件试验

由于该矿硬度小,粘土质及隐晶质矿物等易泥化矿物含量较高,常规磨矿方法易造成过磨,所以进行了分段磨矿条件试验,磨矿细度条件试验流程如图1所示,试验结果见表5。

由表5试验结果可看出,随着磨矿细度的增加,磁粗精矿品位下降,产率和回收率先升高后降低,同时随着磨矿细度的增大,细泥部分的Mn品位和回收率也明显上升,由于细泥部分的锰回收难度更大,在不过磨的条件下尽可能降低细泥部分Mn金属的含量,综合考虑,在磨矿细度为-74μm占56.15%为宜。

图1 磨矿细度条件试验流程

表5 磨矿细度条件试验结果%

2.3 粗粒强磁—强磁尾矿疏水絮凝强磁试验

2.3.1 磁场强度条件试验

原矿分级后粗粒部分采用SLon-100高梯度脉动磁选机进行湿式强磁试验,磁场强度条件试验流程如图2所示,所得结果如图3所示。

由图3可看出,随着磁场强度的增大,磁粗精矿中含Mn逐渐下降,而磁粗精矿中Mn作业回收率也逐步上升,但磁场强度为1.0 T时,再增大磁场强度时,磁粗精矿中Mn的回收率虽仍有增加,但Mn品位有较大幅度的下降,表明有大量的杂质进入磁精矿当中,所以,最适磁场强度为1.0 T。

图2 磁场强度条件试验流程

图3 磁场强度条件试验结果

2.3.2 疏水絮凝磁选试验

分级粗粒部分经高梯度磁选一粗一扫后,磁选尾矿含Mn 4.10%,由于该部分磁选尾矿中的锰矿物主要为含锰碳酸盐矿物,再增加磁选扫选不能取得良好的分选效果。为了进一步提高磁选分选的回收率,拟采用疏水絮凝磁选工艺强化对该部分锰矿物的回收[6]。试验条件为:在磁选尾矿矿浆浓度为20%条件下,加入碳酸钠调浆至pH=9,分散剂为六偏磷酸钠,用量为100 g/t,分散搅拌时间为10 min,再加入乳化油酸钠作为絮凝剂,用量为400 g/t,絮凝搅拌时间为15 min,再进入至强磁粗选作业中,粗选磁场强度为1.0 T,疏水絮凝磁选试验结果见表6。

表6 絮凝磁选试验结果%

2.4 细泥浮选回收锰条件试验

2.4.1 捕收剂种类条件试验

磨矿分级后的细泥含Mn 7.23%,其主要脉石成分为石英、泥土矿物等,该部分细泥直接磁选或摇床重选所得精矿富集比不高,所以进行了细泥中浮选回收锰的试验。锰浮选捕收剂种类条件试验流程如图4所示,固定组合抑制剂硫酸铝+酸性水玻璃用量为100 g/t+1 000 g/t。由于常规锰浮选选用阴离子正浮选工艺,试验考察了几种阴离子捕收剂对细泥中的锰矿物的回收效果,试验结果如图5所示。

图4 捕收剂种类条件试验流程

图5 捕收剂种类条件试验结果

由图5可知:选用湖南有色金属研究院自主研发的新型阴离子捕收剂HN-1作为细泥中锰矿物的捕收剂,所得精矿品位和作业回收率都高于其它两种阴离子捕收剂,所以,选用HN-1作为锰浮选捕收剂。

2.4.2 酸性水玻璃用量条件试验

为了确定抑制剂酸性水玻璃最适用量,进行了酸性水玻璃用量条件试验,试验流程如图4所示,固定捕收剂HN-1用量为150 g/t,硫酸铝用量为150 g/t,以酸性水玻璃用量为变量,所得结果如图6所示。

图6 锰粗选酸性水玻璃用量条件试验结果

由图6可看出,浮选锰精矿Mn品位随着酸性水玻璃用量的增大而升高,回收率随着酸性水玻璃用量增加而降低,当水玻璃用量超过1 500 g/t时,Mn品位和回收率大幅度降低,所以酸性水玻璃最适合用量为1 500 g/t。

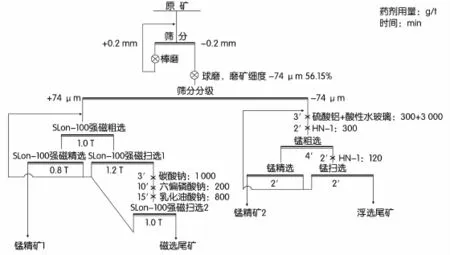

2.5 全流程闭路试验

在条件试验的基础上进行了全流程闭路试验,试验流程如图7所示,所得指标见表7。

图7 全流程闭路试验工艺流程

表7 全流程闭路试验结果%

从表7可看出,采用如图7所示的工艺流程,可获得的锰总精矿含Mn 26.11%,总回收率为67.80%。

3 结 论

1.该碳酸锰锰矿属于粘土质菱锰矿岩,矿石中主要可回收元素Mn的含量为11.34%,通过工艺矿物学分析可知,该矿中菱锰矿嵌布粒度微细,且有部分菱锰矿呈不规则粒状与泥质物混杂交生,并有大量粘土质、隐晶质矿物等易泥化的矿物,综上,该微细粒锰矿属于难处理复杂锰矿。

2.研究在工艺矿物学分析的基础上,确定了粗细粒分级—粗粒部分强磁—强磁尾矿疏水絮凝磁选—细泥浮选的工艺流程,细泥部分选用HN-1作为微细粒锰矿物的捕收剂,有效回收了部分微细粒的锰矿物,具有良好的捕收效果。

3.全流程闭路试验结果表明,在合理的工艺流程和药剂制度下,可得到较优的选矿指标,全流程闭路试验指标为:锰精矿1含Mn 28.21%,Mn回收率60.18%,锰精矿2含Mn 16.44%,Mn回收率为7.62%,锰总精矿含Mn 26.11%,总回收率为67.80%。

[1] 张泾生,周光华.我国锰矿资源及选矿进展评述[J].中国锰业,2006,24(1):1-5.

[2] 张晓峰,覃事元,周菁,等.湖南低品位难选碳酸锰矿选矿工艺研究[J].湖南有色金属,2016,32(2):14-17.

[3] 田宗平,曾少乾,曹健,等.某低品位碳酸锰矿选矿与利用途径研究[J].湖南有色金属,2013,29(3):6-10.

[4] 潘加彬,刘子帅.广西某低品位碳酸锰矿选矿试验研究[J].云南冶金,2016,45(4):25-28.

[5] 何良菊,张维庆,魏德洲,等.高磷贫碳酸锰矿石微生物的脱磷机理[J].中国锰业,1999,(4):29-33.

[6] 卢毅屏,吕海峰,冯其明,等.外磁场对细粒软锰矿浮选的影响[J].有色金属(选矿部分),2012,(5):53-56.

Mineral Processing Research on a Fine-grain Manganese Ore in Hunan

TAN Chao1,LIU Jia-rui2,XIAO Jun1,DONG Yan-hong1,HU Bo1

(1.Hunan Provincial Key Laboratory for Complex Copper Lead Zinc Associated Metal Resources Comprehensive Utilization,Hunan Research Institute of NonferrousMetals,Changsha 410100,China;2.NO.15 Middle School of Changsha,Changsha 410007,China)

The fine-grain maganese ore in Hunan contains Mn 11.34%,maganese maily exists in manganese carbonate,and the particle size ofmanganeseminerals is fine,the content of clay implicit crystalmineral which are easy tomud is high in the ore.Based on the properties of the ore,the flowsheet including coarse and fine particle fracing-coarse grain strong magnetic separtion-hydrophobic strong flocculation-magnetic separation for magnetic separation tailings-fine-mud flotation was determined,the closed-circuit testwas conducted.The results show that the Mn concentrates grading 26.11%Mn,at the recovery rate of 67.80%.

micro-fine particle;manganese ore;hydrophobic flocculation;collector

TD923

A

1003-5540(2017)01-0013-04

2016-10-16

湖南省国土资源厅科技研究计划项目(2015-08)

谭 超(1987-),男,助理工程师,主要从事选矿试验工作。