降低烟化炉渣含锌的生产实践

2017-05-25李军夏蒋兆慧彭冠毅谭代娣

李军夏,蒋兆慧,彭冠毅,谭代娣

(郴州市金贵银业股份有限公司,湖南郴州 423000)

·冶 金·

降低烟化炉渣含锌的生产实践

李军夏,蒋兆慧,彭冠毅,谭代娣

(郴州市金贵银业股份有限公司,湖南郴州 423000)

为了降低烟化炉渣中的含锌量,分析了某烟化炉渣含锌高的原因。探究了鼓风炉渣型、一、二次风的比例、烟化炉吹炼时间对渣含锌的影响,确定了最佳鼓风炉渣型,吹炼时间及一二次风比。结果表明,控制CaO/SiO2为0.9~1.2、吹炼时间为100~120 min、一二次风比为0.73~0.79,渣含锌可降至3%以下。

烟化炉;渣含锌;吹炼时间

某厂烟化炉渣含锌一直不稳定,有时渣含锌4%以上,大量的锌白白浪费,降低了锌的直收率,影响了锌回收的经济效益。因此,开展烟化炉渣含锌的研究,把火渣含锌降低到3%以下,并保持稳定,是很有必要的[1]。

1 锌的损失分析

1.1 烟化炉过程基本原理

烟化的实质是一种还原挥发过程,即把空气和粉煤吹入烟化炉内的熔渣中,燃烧后产生热量和一氧化碳,使熔渣保持高温,并使熔渣中的化合物和游离的ZnO及PbO还原成Zn和Pb的蒸汽,上升到炉子的上部空间,遇到CO2或吸进来的空气再度氧化成氧化锌和氧化铅,并以烟尘状态被收集[2]。

1.2 主要化学反应

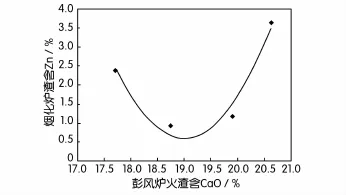

燃烧反应:

1.3 锌的损失分析

烟化炉炼锌过程中,锌在炉渣中通过以下形态损失:(1)化学损失,由于还原反应不彻底而造成,主要以ZnO形态损失在炉渣中;(2)机械损失,由于熔炼时间短,过热不足,温度不够造成机械损失。

2 烟化炉渣含锌影响因素

2.1 鼓风炉渣型对渣含锌的影响

实践证明,渣中金属含量及炉渣成分对锌的挥发速度影响较大。鼓风炉渣含锌越高,则锌的回收率越高。烟化炉处理炉渣含锌量应不低于6%,否则挥发速度便急剧下降。含锌低于4%的炉渣用烟化炉处理是很不经济的。

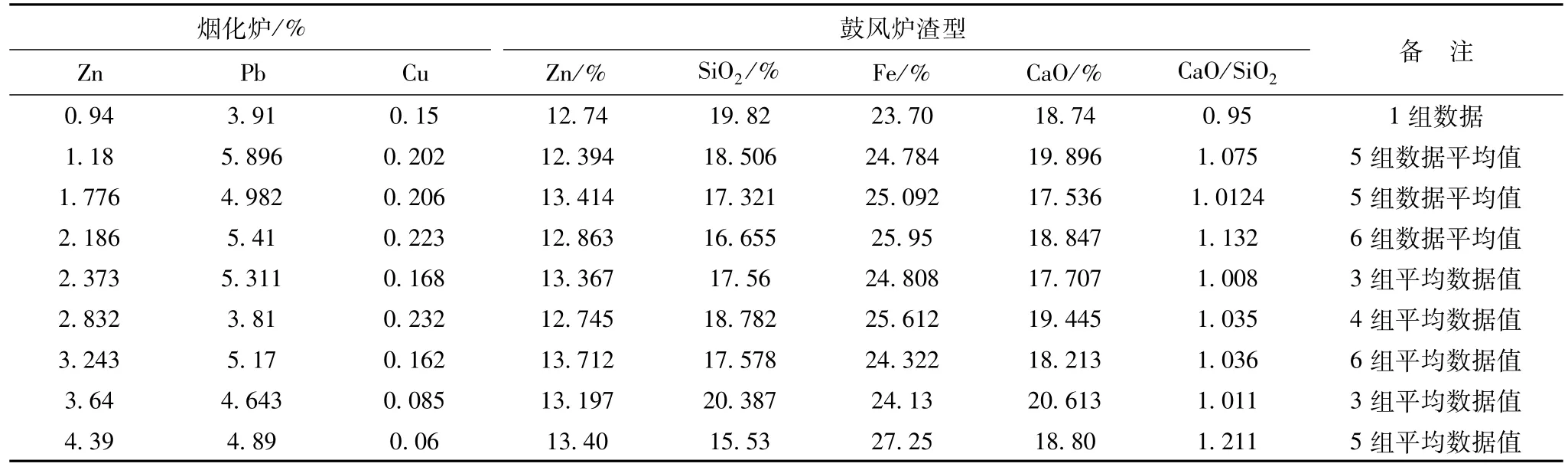

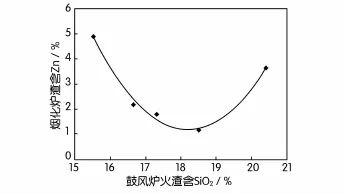

炉渣成分对锌的挥发速度影响可归纳为:ZnO的活度随渣中CaO含量的增加而增加,即提高CaO含量有助于提高锌的挥发速度;FeO含量对ZnO活度影响不大,故提高渣中FeO对锌的挥发影响较小;提高SiO2含量,锌的挥发速度降低,因此,吹炼高硅炉渣是比较困难的,特别是烟化后期,随着铅锌挥发,SiO2含量相应升高,炉渣粘度急剧增大,给煤粉入炉和烟化操作造成困难;PbO活度随ZnO含量增大而增大[3]。某厂烟化炉渣含锌与鼓风炉火渣的成分关系见表1,其鼓风炉查含SiO2和渣含CaO与烟化炉渣含Zn的关系分别如图1和图2所示。

从表1数据及图1、图2可以看出,欲获得较好的烟化效果,熔渣中SiO2含量应不小于15%,不超过30%,CaO含量不小于14%,不大于20%。

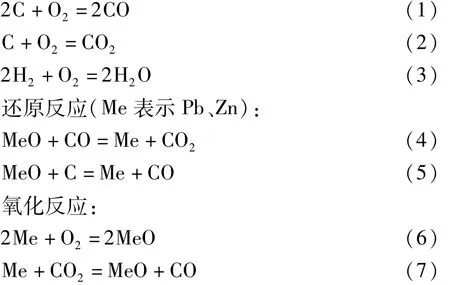

表1 某厂烟化炉渣含锌与鼓风炉火渣的成分

图1 鼓风火炉渣含SiO2与烟化炉渣含Zn的关系

图2 鼓风火炉渣含CaO与烟化炉渣含Zn的关系

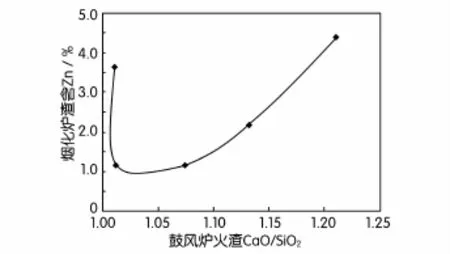

该厂CaO/SiO2与烟化炉渣含锌的关系如图3所示。

图3 鼓风火炉渣CaO/SiO2与烟化炉渣含Zn的关系

由图3可知,当CaO/SiO2控制在0.9~1.2之间时,烟化炉渣含Zn能够控制在3%以内。

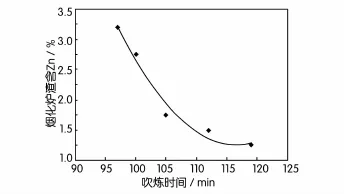

2.2 吹炼时间对渣含锌的影响

该厂吹炼时间对烟化炉渣含锌影响如图4所示。由图4可见,其它条件一定时,废渣含锌随着吹炼时间的延长而减小,但超过120 min后渣含锌降低趋势减小,考虑经济因素没有必要再继续吹炼。故此根据实践经验,仅处理熔融炉渣时,吹炼时间为100~120 min,超过120 min后再继续吹炼时燃料消耗很大,而锌的挥发速率增加很小。

图4 吹炼时间与烟化炉渣含锌的关系

2.3 熔融渣量与给煤量对渣含锌的影响

渣量越多,熔池深度就越大,而渣池越深,煤粉的利用率越高,其单位消耗量就越小,但锌的挥发速率越小,吹炼时间相对延长。根据该厂实践经验表明,熔池也不宜太深,即渣量不能太大,否则煤粉不能均匀地送入炉渣内,并使熔渣流态化状态变坏,正常作业遭到破坏;渣量太小,燃料的利用率降低,其消耗量大大增加,会使作业不经济。根据该厂实践经验,熔池深度一般控制在风口区以上500~800 mm范围内,即若为7 m2的炉子,渣量控制在15~22 t范围内。

煤在烟化过程中即是发热剂又是还原剂,其消耗量因含碳量而异,为渣量的14%~16%,烟化过程中碳和CO同时起作用,煤粉的粒度越细越好,因为细煤粉比表面积大,有利于温度迅速升高和还原速度加大,锌的挥发效益高。

2.4 一二次风比对渣含锌的影响

影响烟化过程挥发速度最活跃的因素是送风量。因为炉内的温度、CO/CO2的比例、气体量以及金属的蒸汽压力等都与送风的数量有关。送风量的大小决定于粉煤消耗和空气利用系数(α),空气利用系数愈大,则燃料的热效应愈高,CO2的分压也愈大,炉内温度亦愈高;空气利用系数小时,热效应降低,CO分压变大,还原能力增强,根据该厂经验,总风量控制在7 900~10 000 m3/h。

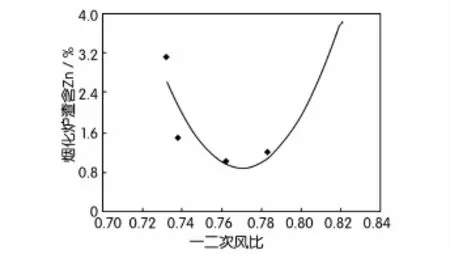

风嘴头向炉内延伸60~400 mm,中部为连接管,后部是风煤混合器,有两根支管,其中一根靠近水套的风管送入粉煤和一次风,另一根进风管送入二次风。该厂还原期一二次风比与废渣含锌的关系如图5所示。

图5 一二次风比与废渣含锌的关系图

从图5可以看出,烟化炉渣含锌随风比先降低后增加,要使废渣含锌控制在3%以下,应控制一二次风比为0.73~0.79。

3 结 论

由上述实践结果表明,通过选择良好的渣型和控制好工艺条件,降低烟化炉渣含锌,使其含量小于3%,是可以达到的。

1.渣型控制:控制鼓风炉火渣CaO/SiO2为0.9~1.2,Fe/SiO2为1.1~1.9。即:CaO 14%~20%、Fe 23%~35%、SiO215%~30%时,烟化渣含锌可以降到3%以下。

2.工艺条件控制:吹炼时间100~120 min,一、二次风比为0.73~0.79,可以维持较好的渣含锌和好的经济效益。

3.控制渣型和风量,准确判断烟化终点放渣,是降低烟化炉渣含锌的关键。

4.加强现场管理,加强“三规一制”的执行,严格按照操作规程进行操作。

实践证明,通过采取上述措施,烟化炉渣含锌可降低到3%以下,可以大大提高锌的直收率,为企业带来经济效益。

[1] 王华.关于降低鼓风炉渣含锌的方法措施分析[J].有色冶金设计与研究,2010,31(2):8-10.

[2] 伍货东.鼓风炉炼铅炉渣烟化挥发锌的研究[D].昆明:昆明理工大学,2008.

[3] 王辉,陈立三.降低鼓风炉渣含铅的研究[J].株冶科技,1991,19(2):105-109.

Practice of Reducing Zinc Content of Fum ing Furnace Slag

LI Jun-xia,JIANG Zhao-hui,PENG Guan-yi,TAN Dai-di

(Jingui Silver Industry Co.,Ltd.,Chenzhou 423000,China)

This article analyzes the reasons of high zinc content of fuming furnace slag in order to reduce the zinc content in it.Explores the influence of blast furnace slag,the ratio of one and secondary air,and fuming furnace blowing time on zinc content of fuming furnace slag,determine the best type of blast furnace slag,blowing time and the ratio of one and secondary air.The results show that under the conditions of the ratio of CaO and SiO20.9~1.2,blowing time of 100~120min,and the ratio of one and secondary air0.73~0.79,the zinc contentof fuming furnace slag can be below 3%.

fuming furnace;slag containing zinc;blowing time

TF806

A

1003-5540(2017)01-0027-03

2016-12-03

李军夏(1987-),男,助理工程师,主要从事有色金属综合回收工作。