基于PLC的色母粒自动配料系统开发

2017-05-25李沛刚冯显英梁晨晨

郑 剑,李沛刚,冯显英,梁晨晨,吕 强,周 兵

(1.山东大学 机械工程学院,济南 250061 ;2.山东旌阳机械有限公司,山东 济宁 272000)

基于PLC的色母粒自动配料系统开发

郑 剑1,李沛刚1,冯显英1,梁晨晨1,吕 强2,周 兵2

(1.山东大学 机械工程学院,济南 250061 ;2.山东旌阳机械有限公司,山东 济宁 272000)

基于工控机和PLC,开发了一套色母粒生产主从分布式精密配料控制系统。其中,工控上位主机主要负责对物料、配方、工艺、生产信息进行管理以及整个配料过程的监控,PLC主要实现具体动作控制。提出了一种新的迭代自学习配料落差处理方法,同时也介绍了控制系统的总体方案以及软硬件结构。实际运行证明开发的系统可行、可靠,人机界面友好,操作简单,配料精确高,达到了预期目标。

自动配料;迭代学习控制;PLC;落差值

0 引言

色母粒是以20%~80%的比例将颜料经过挤出机均匀地分散到树脂中而制得的颗粒。色母粒作为新型战略储备,被广泛应用于军事国防、工业、 农业、生物医药等领域。配料是色母粒生产中关键环节之一。所谓配料是将各原料按照事先设定好的配方依次精准计量并加以均匀混合的过程。配料速度对整个生产线的生产效率影响至关重要,配料精度直接影响产品最终的质量和性能[1-3]。

本文建立了以 PC 为管理、PLC 为控制级的主从分布式控制系统, 并通过分段速度供料的方式来保证配料的速度,并且在配料过程中采用具有遗忘因子的迭代自学习方法动态修正计量误差,保证配料的精度。

1 配料工艺流程及问题分析

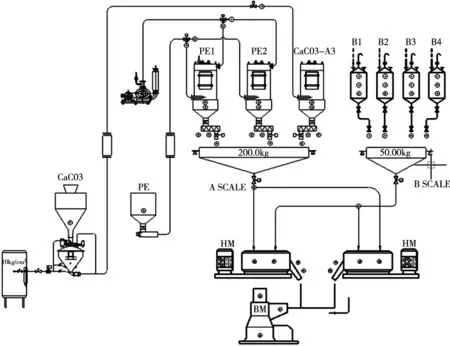

本系统可完成3种粉体料,4种液体料的计量,粉体磅秤和液体磅秤各一个。由于多种物料共用一个磅秤,采用多种计量多次积算的方式配料。系统根据配方内容打开对应物料仓,启动相应的螺旋输送机。当称量值达到一定值时,螺旋输送机停止,物料仓阀门关闭,该物料计量结束,依次类推完成所有原料的计量。最后等待高速混合机叫料,按配方中指定的顺序依次完成卸料,至此配料结束,物料进入高速混合机进行充分搅拌,最后经过密炼机加工之后排出,生产流程如图1所示。

图1 生产流程

在配料过程中物料仓阀门与磅秤计量料斗之间有一段距离,当仓料阀门打开时物料滞后一段时间才会落入计量料斗;当仓料阀门关闭之后空中还有一部分物料尚未落入磅秤计量料斗,这部分在仓料与磅秤计量料斗之间的“自由”料柱称为落差。由于落差的存在要实现精确的计量必须适当的提前关闭物料仓阀门,即在磅秤读数为(设定值-落差)时关闭入料阀门,待空中滞留的料柱完全落下之后正好达到设定值。由此可见落差大小直接影响系统的配料精度。落差大小受物料物理性质和环境因素等多方面影响,会产生一定波动。为了实现精确配料要不断地对落差进行实时修正[4-5]。

2 控制系统构成及配料控制算法

2.1 控制系统构成

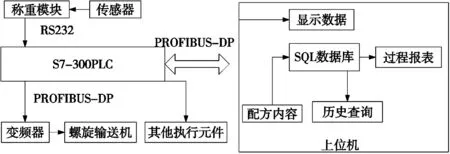

依据色母粒生产工艺及配料精度要求,确定了基于“IPC+PLC”的控制方式,如图2所示。工控主机(IPC)选用研华IPC-610MB型工控机,PLC选用西门子S7-300系列,称重选用双通道的西门子SIWAREX-U模块,屏通PT104-1B触摸屏和安川CIMR-HB4A0006A变频器组成的三级计算机控制网络。PLC通过PROFIBUS-DP连接变频器,通过RS232串行通信的方式连接称重模块。上位机通过西门子提供的PRODAVE开发包来完成与PLC的通信。上位机在XP环境下采用C#高级语言编程,实现对整个配料过程的在线监控,后台连接SQL数据库支持历史数据的查询。上位机实现对整个配料的过程监控、报警检测、生产报表统计、视频监控、实时参数显示等功能;下位机PLC主要完成动作执行、设备状态信息反馈等功能[6-7]。

图2 控制系统结构示意图

2.2 配料控制算法

磅秤称量的实际值Ws与设定值Wd和落差U之间关系如下公式所示[8]:

(1)

ρ为物料在空气中的比重(kg/m3);S为控制余料的横截面面积(m2) ;k为比例系数(m/kg);H为物料仓阀门与磅秤底部之间的距离。其中S、H、k很容易确定,并且为定值,只有ρ难以确定受外界环境因素影响变化比较大,但在一段时间内可以看作相对恒定。

迭代学习是通过对被控制系统进行控制尝试,以输出信号与设定目标的偏差修正不理想的控制信号,来逐步提高系统的跟踪性能。系统在给定时间[0,T]的期望轨迹yd(t),记第k次运行时产生的误差为:

ek(t)=yd(t)-yk(t)

那么一般形式的迭代学习控制学习律的递推式可表示为:

uk+1(t)=L(uk(t),ek(t))

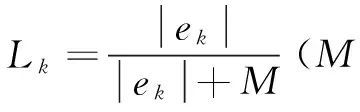

迭代学习控制的基本原理框图如图3所示。

图3 迭代学习控制原理图

在实际生产中计量的影响因素有很多,比如空气湿度,物料的均匀性等,有些影响因素是暂时的,这要求系统具有一定的稳定性,为了加快迭代学习控制的速度,提高迭代控制的稳定性,本文采用田森平,谢胜利等提出的新的具有遗忘因子的迭代控制策略,学习控制算法如下[9-10]:

uk+1(t)=(1-α)uk(t)+αuk-1(t)+Lek(t),

k=0,1,2,…

(2)

由公式(1)可知,被控制系统具有不变性,虽然有参数ρ的不确定导致模型的不确定,但是可以通过训练学习来控制,通过对落差U的重复训练,使系统的实际称量值Ws逐渐逼近设定值Wd。根据迭代控制的思想,每次计量要在区间[t1,t2]上给定期望轨迹yd(t),再通过输出误差e(t)来计算下一次计量的落差值,使其称量实际值逼近设定值。

在第一次配料时,当磅秤的计量值达到Wd-U0时,物料仓阀门关闭,最终称量实际值W0,此时实际值与设定值得误差为:

e0=W0-Wd

第k的计量的误差:

ek=Wk-Wd

根据公式(2)可以产生新的落差:

U1=(1-α)U0+αU-1+Le0

其中α为遗忘因子0≤α<1,L为加权学习因子0 Uk+1=(1-α)Uk+αUk-1+Lek (3) M反应了对误差的敏感程度,M越大敏感度越低根据,应实际情况适当选取。另外在迭代过程中要进行边界检测以确保0 当取a=0.1、M=0.1、Wd=100kg、S= 0.1m2、U0=2kg、H=2m、k=0.001m/kg、考虑ρ可能不稳定ρ=20(±0.05)kg/m3,通过C#联合MATLAB仿真结果如图4所示。 图4 仿真结果 经过9次迭代,第10次称量时实际值经达到100.018kg,之后误差在±0.02kg内,满足企业生产质量要求。 实际运行中以称量CaCO3为例,设定称量值为100kg,进行50次称量实验,称量结果如图5所示(单位:kg)。 图5 实际称量结果 根据相关行业标准,称量误差控制在±0.02%以内即可,第5次称量值首次达到要求,第7次之后基本稳定在±0.02以内,稳定之后的44次测量中仅有2次超出误差要求,稳定后产品合格率达到95.45%满足一般生产。 3.1 上位机程序设计 上位机主要充当用户与下位机之间的媒介。传统组态难以满足灵活的生产需求,本系统结合配料生产的实际问题,上位机以vs2010为开发工具,来实现对仓料、配方内容的管理,对整个配料过程的在线监测。主要功能如图6所示。用户管理用于对操作员身份进行核对以及权限的管理;工艺管理是对生产工艺参数的设定其中包括生产配方、排程计划等内容;过程监控是对生产过程中实际数据的采集、设备状态的显示、报警检测及各工位的视频监控;数据报表是对生产产品、原料、人力等方面信息统计;数据库管理主要是对数据库的备份、还原、清理;视频监控使用海康的数字摄像头,对关键工位实现画面监控。软件操作主界面如图7所示。 图6 系统功能图 图7 操作主界面 3.2 下位机程序设计 下位机使用西门子STEP7V5.5编程。下位机主要实现各个工位的动作控制,以及采集现场第一数据以供上位机读取,PLC主要控制流程图、电控系统硬件实物图分别如图8、图9所示。 图8 控制流程图 (a)PLC电控部分 (b)配料上位机系统 图9 系统硬件实物图 3.3 上下位机通讯 本控制系统,通过西门子提供的PRODAVEMPI/IE6.2模块,解决上下位机通信问题。PRODAVEMPI/IE6.2是西门子提供的专门用于解决PC与西门子PLC的通讯问题的工具。可以通过“DB_Read/Write”、“FieldRead/Write”方式与西门子S7系列PLC进行数据传输。PRODAVE提供了丰富的基于Windows 操作系统的DLL函数,为PLC和PC通讯的提供了极大地便利,可以在VS开发环境下调用这些函数来建立与PLC的通讯连接。PRODAVE实现上位机与PLC的通讯不仅读写速度快,传输正确率高,而且不需要在PLC中编写通讯程序,使用极为方便。 本控制系统采用两段速度供料方式和具有遗忘因子的迭代自学习算法控制配料,实现了闭环实时动态调整计量误差,提高了计量精度,保证了计量速度。该系统已经成功运用到实际生产中,实践证明该系统能够快速、精确的控制配料,配料精度控制在±0.02%以内,满足一般工业需求,开发的系统人机界面友好,操作简单,配料精确高,运行可靠,达到了预期目标,开发的系统是成功的。 [1] 门洪,英宇翔,王忠. 基于PLC的智能水泥自动配料系统设计[J]. 制造业自动化,2013(1): 128-130. [2] 庞海亮,潘丰. 液洗机配料控制系统设计[J]. 仪表技术与传感器, 2015(7): 81-85. [3] Hang bailin, Jiang Lijuan, Sun Lianming. Parameter Self-Tuning Based Industrial Batching and Weighing Control System [J]. International Journal of Innovative Computing Information and Control, 2008, 5(11): 3995-4005. [4] 刘发伟. 自适应配料控制方法的研究[D]. 青岛: 青岛科技大学, 2012. [5] 廖雪超,刘振兴,廖生伟. 基于两级下料和动态修正的配料称量控制模型[J]. 电气传动, 2014(6): 58-62. [6] 吴明永,李菊生,王国伟. 基于PLC的硅铁配料自动化控制系统的设计与应用[J]. 电气传动, 2016(2): 72-76. [7] 王家寅,冯显英,王晓斌. 基于PLC的试剂精密定量封装控制系统开发[J]. 组合机床与自动化加工技术,2013(10): 80-82. [8] 吴明亮,郜鹏鹏,巩运迎,等. 基于PLC的自动配料控制系统研究[J]. 自动化与仪表,2013, 28(4): 44-47. [9] 田森平,谢胜利. 一种新的带有遗忘因子的迭代学习控制算法[C]. 武汉,武汉工业大学出版社, 2003. [10] 谢胜利,田森平,谢振东. 迭代学习控制的理论与应用[M]. 北京: 科学出版社, 2005. (编辑 李秀敏) Development of Color Master Batching Automatic Control System Based on PLC ZHENG Jian1,LI Pei-gang1,FENG Xian-ying1,LIANG Chen-chen1,LV Qiang2,ZHOU Bing2 (1.School of Mechanical Engineering,Shandong University, Jinan 250061,China; 2.Shandong Jingyang Machinery Co., Ltd., Jining Shandong 272000,China) Based on IPC and PLC, a distributed master-slave precision dispensing control system of batching was developed. IPC is responsible for the material, formula, process, production information management and monitoring of the whole process of batching; PLC is responsible for motion control. A new iterative learning method is introduced, meanwhile, the overall scheme of the control system and the software and hardware structure are introduced. The practical operation proves that the system is feasible, reliable, friendly interface, simple operation, high accuracy, and achieves the expected goal. automatic batching;iterative learning control;PLC;drop value 1001-2265(2017)05-0100-03 10.13462/j.cnki.mmtamt.2017.05.026 2016-08-08; 2016-09-28 郑剑(1992—),男,河南南阳人,山东大学硕士研究生,研究方向为智能检测与控制,(E-mail) zhengj9787@163.com;通讯作者:冯显英(1965—),男,山东济宁人,山东大学教授,博士生导师,研究方向为数字化制造、智能检测与控制,(E-mail)fxying@sdu.edu.cn。 TH162;TG506 A

3 控制系统主要软件设计与实现

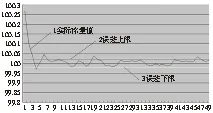

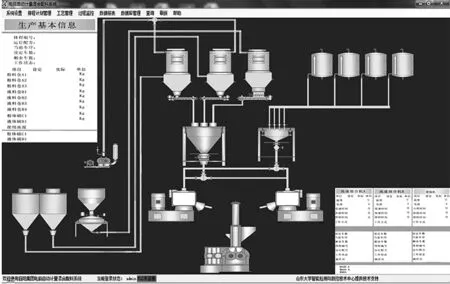

4 结束语