基于机器视觉的滑动轴承缺陷检测系统设计

2017-05-25阮鸿雁

陈 琦,阮鸿雁

(江苏大学 机械工程学院,江苏 镇江 212000)

基于机器视觉的滑动轴承缺陷检测系统设计

陈 琦,阮鸿雁

(江苏大学 机械工程学院,江苏 镇江 212000)

针对滑动轴承生产过程中存在的检测速度慢、自动化水平低、检测精度低等问题,提出一种基于机器视觉的滑动轴承内表面缺陷检测系统的设计方案,实现了轴承体的自动检测功能。首先设计了一种实验检测平台用于获取滑动轴承内表面的图像;通过基于形状的模板匹配算法对预处理后的图像进行匹配,实现对目标物体与缺陷区域的快速定位;为了实现对缺陷的提取,提出了一种基于区域灰度值的图像分割方法与基于区域形态学处理的特征提取方法。实验表明,系统的检测效果与传统的检测方法相比,具有明显的优越性,为滑动轴承内表面检测提供了新的方法。

滑动轴承;机器视觉;内表面;缺陷检测

0 引言

滑动轴承作为基础传动件,在机械行业使用广泛且种类繁多。滑动轴承生产过程中,由于生产工艺以及生产过程中不确定因素的影响,内表面会有划痕、凹坑、毛刺、剥落等缺陷而成为废品,出厂前必须将这些废品识别并剔除,因此对生产的轴承进行质量检查是轴承生产产业不可缺少的一部分[1-2]。

目前多数企业采用人工目测的方法来完成上述工作,人工检测中工人劳动强度大,受限制工人的精神状态、检测熟练水平、经验积累水平以及工作环境等方面的影响,检测的效率低、速度慢、器件的一致性标准难以得到保证,检测过程中由于工人疲劳,不可避免的产生错检、漏检,不合格产品的流出不仅会给工厂带来经济损失,而且给用户带来安全隐患[3]。随着现代制造业的发展,对滑动轴承的检测提出了更高的要求,因此如何快速高效并准确的检测零件表面的缺陷成为制造业产业急需解决的问题[4]。

机器视觉技术在轴承检测中的应用主要集中在轴承的尺寸检测和表面质量检测[5]。滑动轴承由于生产工艺与安装的需求,存在的缝隙使得检测方法与传统的轴承检测方法大不相同,传统的轴承检测选用基于多尺度阈值分割方法对缺陷提取快速进行[6]。本文基于实际工业需求,提出了一种应用于滑动轴承内表面缺陷检测的视觉检测方案,通过分析采集到计算机的轴承图像,对轴承内表面的划痕、凹坑、毛刺、剥落等缺陷进行识别并取得了较好的效果。

1 自动检测系统的构成

自动检测系统由硬件系统设计和图像处理分析软件的设计两个部分构成。

1.1 自动检测系统的硬件系统构成

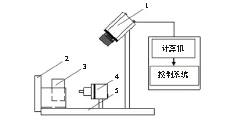

硬件系统主要包括工业相机、镜头、光源、计算机和检测平台。检测系统的整体结构如图1所示。物体在机器视觉系统中的图像获取质量的好坏,主要取决于光源、图像摄像机和视场几何图形这三个因素[7]。为了能满足检测的精度要求和获得高质量的图像,对于各硬件参数的选择尤为重要。

(1)相机和镜头。根据检测要求以及工况的限制,由缺陷最小值为0.1mm,工件内径25mm,外径27mm,工位允许范围为150mm,可知视场大小为40mm×30mm,物距150mm,选用1280×1024的水星MER-130-30UM相机和16mm的FA镜头,满足检测要求。

(2)光源。为了得到清晰和对比度高的图片,满足检测要求,选用对金属表面缺陷响应明显的8mm蓝色点光源,将点光源正对工件,并选用50mm×50mm的白色面光源放置于工件后方做补光处理,按照实际情况调整距离,可获得符合检测期望的图像。

(3)计算机。图像处理软件的载体,主要完成算法的处理过程以及结果显示,并作为终端向后续的控制系统通讯,为了能够提高采集和处理速度,选用高性能、高稳定性的工控机。

1.工业相机 2.白色面光源 3.工件 4.蓝色点光源 5.V型块夹具 6.检测平台图1 自动检测系统硬件结构

1.2 自动检测系统软件的设计

自动检测系统软件主要由相机模块、通信模块、图像处理模块、数据存储模块组成。相机模块主要完成对相机SDK的调用,负责整个系统的图像采集工作;通信模块主要基于串口通信与下位机系统进行数据交流;图像处理模块的算法实现主要基于HALCON编程开发,负责对采集到的图像进行分析处理,并将结果告知通信模块。

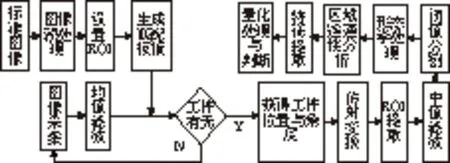

2 自动检测系统软件的算法设计

软件算法设计主要包括图像的前期采集和后续处理,是自动检测系统的核心和关键部分。算法流程图如图2所示,图像的前期采集主要是为了获得高质量的图像,包括对相机基础参数的设置等;图像的后续处理包括图像的预处理,模板匹配,提取ROI区域,阈值分割,连通区域特征分析等步骤。首先对采集到的图像中的工件进行定位,模板根据标准图像制作,定位的结果可以判断是否存在工件并能得到存在工件的所在位置,通过仿射变换得到待检ROI,对缩小定义域的图像进行预处理、阈值分割、形态学处理、连通性分析、特征提取操作获取特征区域。该算法可以排除滑动轴承的开口缝处对缺陷分析的干扰,并能很好的对开口缝周边产生的毛刺和剥落进行处理,内表面其他区域的缺陷也可全部分割出来。

图2 图像算法流程图

2.1 方案原理

2.1.1 模板匹配

轴承件在传送链条上传输时,由于机械震动会导致工件在视场中的位置与理想位置有些许偏移,所以在获取图像检测缺陷过程中容易出现误检或漏检现象,所以对后续的图像进行处理前需要对图像进行定位处理。一方面,可以通过判断工件有无防止发生误检的行为,另一方面,通过定位后获取的位置信息(X,Y)与模板的位置信息(X0,Y0)可得出仿射变换矩阵,可对检测ROI进行平移和旋转操作。

模版匹配是实现从待检测的图像中寻找目标物体(模板)的过程,是机器视觉在实际应用工程中的一个重要环节。常见的模板匹配算法有基于灰度值的模板匹配、基于图像边缘的模板匹配、基于形状的模板匹配等。相对于这几种方法,对于本例来说,基于形状的模板匹配的稳定性和可靠性比较优越[8]。

对于光照条件变化的情况,可在相似度量中引入一个指定的阈值来确定模板是否出现在待测图像中,需要对相似度量定义合适的范围。下式为适合复杂光照变化的相似度量s的公式。

在模板搜索过程中,为了得到一个较快的搜索策略,通常采用图像金字塔进行分层搜索。从金字塔的较高层开始搜索,检测得到模板的一个大致的位置,然后使用次高层的图像在大致位置周围进行更准确的搜索,提高搜索效率。

2.1.2 图像形态学处理

在对轴承的毛刺、剥落进行处理的时候,对预处理后的图像进行形态学操作是一种非常有效的方法。图像的形态学操作主要包括膨胀和腐蚀两种,这两种原始操作是许多形态学算法的基础[9]。腐蚀是一种收缩或细化操作,膨胀则是一种增长或粗化图像中物体的操作。形态学处理的结果主要是根据结构元(SE)的选择与操作方式的搭配,从而获得不同的处理效果。

A和B是Z2的集合,用B代表结构元素,对工作空间Z2中的A进行腐蚀定义为:

A⊖B={z|(B)z⊆A}

对工作空间Z2中的A进行膨胀定义为:

通过腐蚀和膨胀的配合作用,组合成两个重要的形态学操作开操作(先腐蚀后膨胀)和闭操作(先膨胀后腐蚀)。开操作可以断开较窄的狭隘、平滑物体的轮廓并消除细小的突出物;闭操作会填充较窄的间断、填补轮廓线中的断裂并将小的孔洞消除。对于本研究中,这种方法对滑动轴承的开口缝周边产生的毛刺和剥落进行处理具有很好的效果。

2.2 算法实现

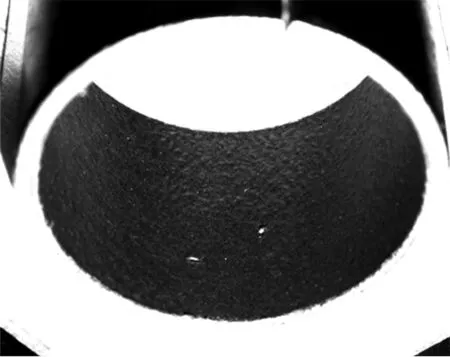

2.2.1 创建模板

在创建模板的过程中,需要采集一张标准的图像作为模板资源。在创建模板区域的时候需要注重两大原则:①选取的边缘数量越少越好,越长越好;②无关干扰边缘越少越好,关键边缘越多越好。选取的标准图像如图3a所示,在创建模板之前需要对图像进行初步的预处理,消除图像采集过程中产生的噪声,这里选用通过计算邻域均值的线性滤波器,主要用于去除图中的一些细小的噪声干扰,创建鲁棒性高的模板,滤波效果如图3b所示,可见图中内表面白色的细小干扰被消除[10]。创建模板区域,图3c中方框区域为模板区域,圆圈处为干扰边缘,去除后形成可靠的模板区域。在进行图像金字塔等级选择方面可见图像金字塔三层(图3d)与图像金字塔四层(图3e),后者边缘模糊,在确保定位精度和速度的情况下选择三层图像金字塔,创建基于形状的模板模型。

在模板图像上设置检测ROI,如图3f所示,可以减小图像中夹具的影响,降低出错率与检测时间,获取ROI的中心位置(RR0,RC0),并随动与模板位置。

图3 模板创建过程

2.2.2 图像预处理与定位

由于图像在获取过程中,会受到整个系统各种因素的干扰,产生随机性的图像噪声,影响图像的质量,而且会对缺陷的识别产生干扰,影响实验的结果,因此在进行后续的图像操作之前,要对原始图像进行去噪处理。这里选用线性均值滤波器进行滤波处理,对图像进行初步处理。

为了提高系统的逻辑判断能力,防止在生产线中有产品未放置到夹具上的情况导致系统误判,这里通过对图像进行模板匹配中的寻找模板功能来判断是否存在物体,通过判断匹配模板点的值是否存在来判断物体是否已放置在夹具上。若不存在进入下一次采图,若存在则进行后续操作。

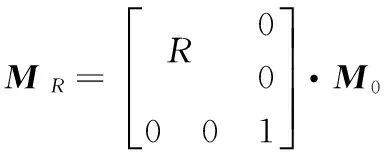

通过寻找模板获得匹配到的模板中心坐标(R1,C1,Phi1),与原始的标准模板中心坐标(R0,C0,Phi0)计算仿射变换矩阵M。

(1)定义初始仿射变换矩阵M0。

(2)将旋转转换添加到二维齐次变换矩阵M0中得到旋转矩阵MR。

(3)将平移转换添加到二维齐次变换矩阵MR中得到包含平移旋转的仿射变换矩阵M。

对检测ROI根据仿射变换矩阵M进行仿射变换,获得变换后的检测ROI,根据检测ROI减小图像的有效定义域,降低后续处理的数据量,如图4所示。

图4 减少定义域的图像

2.2.3 图像分割

为了将可能存在缺陷的区域从背景区域中分离出来,需要对预处理后的图像进行分割。在图像分割的算法中,阈值处理利用灰度值大小或灰度值特性的差异实现目标与背景分离,是一种直观、简单、快捷的图像分割方法[11]。本文提出的是一种基于全局灰度值的阈值分割方法,根据检测ROI可求得所在区域的灰度均值及方差,根据区域的灰度均值作为阈值处理的参考阈值TM,可得下面公式,以剥落残次品为例通过此方法可得图5a区域,对区域进行连通性分析并对连通区域按照面积特征进行特征提取,筛选出感兴趣的轴承内表面区域(图5b)。

(a)阈值分割 (b)特征提取图5 图像分割

2.2.4 区域处理

区域表示图像中满足某些特性的任意像素点的集合,区域处理是指对分割处理所得到的区域进行进一步的处理以得到缺陷区域的确切位置,主要运用区域形态学处理与区域运算。对于边缘处的缺陷对初步分割得到的区域进行填充处理,排除一些细小杂点的干扰,采用半径为25像素的圆作为结构元素对区域进行开操作,图6为进行形态学操作后所得区域。后续进行区域差运算,得出边缘处的差异值。对于内部的缺陷需要对填充前后的区域进行差运算,对输出的结果进行整合。

图6 特征区域的形态学运算

2.2.5 特征提取

特征是指在区域或轮廓中我们所确定的一个或多个特征量,确定特征的过程称为特征提取,特征提取的准确性和稳定性取决于特征量的选择和检测算法的设计。对于轴承的缺陷检测,选择区域面积(Area)与坐标(Row,Col)作为特征筛选的参考值,既能剔除掉一些干扰的噪点,也可以将不在轴承内表面的缺陷排除,完成缺陷提取的目的。采用基于区域特征的分类方法对提取到的缺陷进行进一步细分,根据对比每种缺陷特征的差异性如区域的面积、长、宽、轮廓长度、紧度等特性可将提取的缺陷大致分为四类。以剥落缺陷为例,选取宽度、轮廓长度、紧度作为特征量,可取得图7a所示效果,其他缺陷检测效果也如下图所示。

图7 缺陷检测效果

2.3 实现结果与分析

为了验证算法的严谨性与正确性,随机选择了100个轴承作为测试对象,采用人工检测与机器检测的对比方法得出了表中数据,测试结果如表1所示。

表1 测试结果数据表

表中数据存在一个轴承包含多种缺陷的情况,在凹坑的检测中,人工检测数目与真实数目存在明显偏差。与机器检测相比,人工检测受主观因素影响的随机性大,对于凹坑这种微小的缺陷,人工检测很容易出现误检,而机器由于一致性好,对于缺陷的检测标准统一,从而能够保持检测结果的稳定性。实验结果表明,机器检测与人工检测的综合准确率相比具有绝对的优势。

3 结论

滑动轴承作为基础传动件广泛的应用于机械行业,传统的人工检测方法不仅对工人的身体有一定的损伤,而且效率和准确率低下。本文设计了一种基于机器视觉的滑动轴承内表面缺陷检测系统,做了相关的图像算法研究,对轴承内表面存在的缺陷如划痕、凹坑等进行检测识别,与传统的检测方法相比,具有明显的优越性,不仅降低了工厂的生产成品,也提高了出厂产品的良品率,为滑动轴承内表面检测提供了新的方法。

[1] 陈龙,侯普华,王进,等. 轴承表面缺陷类型识别算法[J]. 计算机应用研究,2015,32(5):1549-1553.

[2] 陶青平,吴锡生. 快速检测轴承表面缺陷方法的研究[J]. 微电子学与计算机,2011,28(10):98-100.

[3] 崔明,顾启民,黄震. 基于机器视觉的轴承滚动体缺陷检测算法研究[J]. 组合机床与自动化加工技术,2015(11):74-78.

[4] 袁清坷,张振亚,吴晖辉,等. 基于机器视觉系统的自动检测系统设计与开发[J].组合机床与自动化加工技术,2014(11):100-102.

[5] 陈跃飞,王恒迪,邓四二. 机器视觉检测技术中轴承的定位算法[J].轴承,2010(4): 54-56.

[6] 徐琛,温振市,毛亚文,等. 轴承表面缺陷检测系统的研究与开发[J]. 计算机应用与软件,2013(10):116-119.

[7] 张巧芬,高健. 机器视觉中照明技术的研究进展[J]. 照明工程学报,2011,22(2):31-37.

[8] Steger C, Ulrich M, Wiedemann C. Machine Vision Algorithms and Applications[M]. Wiley-VCH, 2007.

[9] Rafael C Gonzalez, Richard E Woods.冈萨雷斯数字图像处理[M].阮秋琦,阮宇智,译.北京:电子工业出版社,2010.

[10] Rakshit S, Ghosh A, Shankar B U. Fast mean filtering technique [J]. Pattern Recognition, 2007, 40(3):890-897.

[11] Aminzadeh M, Kurfess T. Automatic thresholding for defect detection by background histogram mode extents[J]. Journal of Manufacturing Systems, 2015, 37:83-92.

(编辑 李秀敏)

Design of Detection System for Slide Bearing Defects Based on Machine Vision

CHEN Qi, RUAN Hong-yan

(School of Mechanical Engineering, Jiangsu University, Zhenjiang Jiangsu 212000,China)

For bearings production process in the slow speed, low levels of automation and accuracy problems is presented bearing inner surface defects based on machine vision detecting system design, realized the auto-detection of the bearing body. Firstly, a testing platform is designed for obtaining images of bearing inner surface; By template matching algorithm based on shape matches the image after preprocessing to achieve rapid positioning of the objects with the defective area; In order to realize the defect extraction, this paper proposes a image segmentation method based on region grey value and feature extraction method based on morphological processing area. Experiments show that performance compared with the traditional method of the system has obvious advantages, provided a new method for slide bearing inner surface defects detection.

slide bearing; machine vision; inner surface; defects detection

1001-2265(2017)05-0092-04

10.13462/j.cnki.mmtamt.2017.05.024

2016-08-06;

2016-09-19

陈琦(1992—),男,江苏徐州人,江苏大学硕士研究生,研究方向为机器视觉技术,(E-mail)chen89158515@163.com;通讯作者:阮鸿雁(1961—),男,江苏镇江人,江苏大学教授,硕士研究生导师,研究方向为机电一体化及工业控制技术,(E-mail) hyruan@126.com。

TH164;TG506

A