基于有限元的带衬层传动螺旋副受力分析*

2017-05-25程振锋章争荣

程振锋,章争荣

(广东工业大学 材料与能源学院,广州 510006)

基于有限元的带衬层传动螺旋副受力分析*

程振锋,章争荣

(广东工业大学 材料与能源学院,广州 510006)

建立了压力机传动螺旋副的普通结构和带衬层结构这两种三维空间有限元模型,并在ANSYS WORKBENCH中用静力学主要分析了两种结构中螺母的应力变化情况。首先通过对普通结构进行模拟分析,得到螺母的受力主要集中在螺牙的下螺根,下螺根螺旋线应力分布整体呈现“U”形,同时最大等效应力位于螺旋线上端。在这基础上,对带衬层传动螺旋副进行模拟分析,发现随着衬层弹性模量和厚度的增加,螺母螺牙受力相应减少,但弹性模量的敏感度较小。

有限元法;传动螺旋副;衬层;受力分析

0 引言

滑动螺旋传动作为一种常用的传动机构,目前广泛应用在机床、汽车、航空航天、兵器等机械领域的传动系统中。但在一些需要高精度和重载的机构中,由于其摩擦系数大,螺母螺牙受力不均匀,导致螺牙容易出现变形和磨损,影响螺旋副传动效率、精度和寿命,从而对生产活动产生重大的影响。目前,滑动螺旋副受力分析的研究主要集中在对螺母结构和衬层参数的改进上,这种分析主要是将螺旋副简化为轴对称结构,忽略了螺纹升角和滑动摩擦对螺旋副结构的应力影响[1-3]。本文利用ANSYS WORKBENCH软件建立三维普通传动螺旋副和带衬层传动螺旋副有限元模型,通过分析普通传动螺旋副有限元模型得到螺母应力分布规律,并在这基础上分别分析衬层弹性模量和衬层厚度对带衬层传动螺旋副应力分布的影响规律。

1 普通三维传动螺旋副有限元分析

1.1 有限元模型的建立

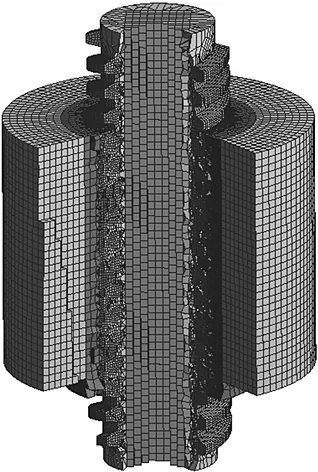

首先在PROE中建立螺旋副几何模型,如图1所示,其中螺杆和螺母都采用牙型角为30°的三头梯形螺纹,外螺纹大径与内螺纹底径间隙为1mm,其它几何参数如表1所示[4]。接着将几何模型保存为IGES格式,并将其导入Workbench中进行静力分析。

表1 普通传动螺旋副主要几何参数

图1 几何模型

由于螺杆和螺母旋合部分是接触部分,且螺母螺牙是重点研究部分,需要划分较细的网格,而远离关注部位的区域,改用较大的网格作为近似写照[5]。一个优良的有限元离散模型需要具有足够多的单元数量、合理的单元分布和规则的单元形状。由于本模型存在较多的曲面、直角和圆角,需要划分的网格数量巨大,为了平衡计算机的硬件配置、有限元模型求解时间成本和求解结果的准确性三者间的关系,在Workbench的DM模块中将螺杆和螺母的几何模型分别分割成三部分[6],如图2所示。

对于螺杆里面部分和螺母外面部分采用扫掠方法划分空间8节点mesh200单元,单元尺寸为5mm,同理对于两者的螺牙部分采用扫掠方法划分8节点六面体单元,其中接触面采用CONTACT173单元,目标面采用TARGET173单元,单元尺寸为2mm,而对于剩下部分则采用六面体为主的方法划分。最后划分的单元数为453486个,节点数为377097个,单元质量为0.73602,有限元模型如图2所示[7-8]。

图2 有限元模型

1.2 材料参数、载荷施加和边界条件的处理

材料参数设置:材料属性设置如表2所示。

载荷和边界条件:根据螺旋压力机的实际工作情况,本文给螺杆上端面施加9344000N·mm的转矩,方向为逆时针,同时螺母侧面施加周向约束,垫板底面施加轴向约束,如图3所示。

表2 普通传动螺旋副材料属性

图3 载荷和边界条件

1.3 求解及计算结果分析

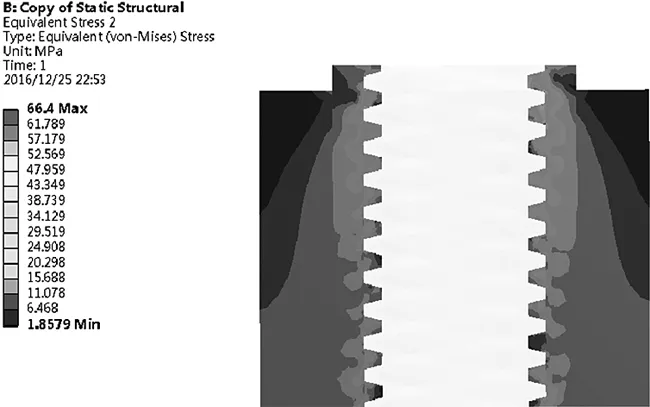

从图4传动螺旋副剖面的应力云图可知,螺杆的应力从上到下依次逐渐减少,螺母整体应力水平小于螺杆,螺母中远离螺牙的部分应力比较小且分布均匀。从图5螺母剖面的应力云图可知,螺母上半部分螺牙应力比下半部分大,螺母基体部分应力从下到上逐渐减少。

图4 传动螺旋副剖面云图

图5 螺母剖面云图

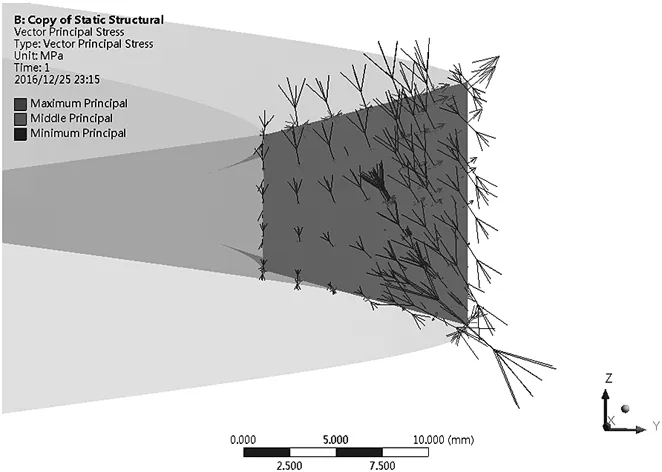

从图6螺母螺牙剖面应力云图可知,螺母螺牙应力主要集中在螺根部分,远离根部区域应力逐渐减少,其中下螺根部分应力较上螺根大,且下螺根部分最大应力位于根部,上螺根部分最大应力位于根部附近区域。同时从图7螺母螺牙剖面主应力矢量图可知,下螺根部分第一主应力为压应力,方向与轴向成45°左右。

图6 螺母螺牙剖面云图

图7 螺母螺牙剖面主应力矢量图

从上面的分析可知,螺母应力主要集中在下螺根部分,为了更好的研究螺母受力情况,取螺母中一条螺牙下螺根螺旋线分析其应力分布情况,如图8所示。同时将螺旋线平均分成10段,从上至下依次用1~10表示,各段最大等效应力分布曲线如图9所示。由图8和图9可知,螺母下螺根螺旋线最大等效应力为67.2MPa,位于第1段螺旋线上,最小等效应力为13.8MPa,位于第7段螺旋线。其中螺母下螺根应力整体呈现“U”形分布规律,从第1段到第7段应力逐渐减少,第7段到第10段逐渐增加。

图8 螺母螺牙根部应力云图

图9 螺母螺牙根部最大应力曲线

2 带衬层传动螺旋副受力分析

2.1 带衬层传动螺旋副三维有限元模型建立

带衬层传动螺旋副是在普通传动螺旋副的基础上,在螺母螺牙上增加了一层具有一定厚度的衬层,这是一种硬度和屈服强度都较大的复合材料。同时螺母螺牙厚度也相应减少,螺母螺牙与衬层两者间的结合关系在有限元模拟中近似为绑定接触的关系,衬层有限元模型如图10所示。

图10 衬层有限元模型

2.2 衬层的弹性模量对螺旋副受力的影响

衬层的弹性模量和泊松比与使用的配方有密切关系,不同的树脂使用不同比例的固化剂、增塑剂、稀释剂混合,再加上碳纤维和润滑剂的不同,他们的弹性模量和泊松比也不一样。参考广东工业大学张乔胤的《高性能钢背碳纤维织物/聚合物自润滑衬层复合材料制备研究》论文中,较优配方压缩强度为80.5MPa,弹性模量为39GPa,加入碳纤维和润滑剂材料以后压缩强度为494.57MPa,弹性模量为86GPa[9]。

模拟实验方案见表3,分别把衬层的弹性模量设置为50GPa,70GPa,90GPa,110GPa,螺母下螺根螺旋线各段最大等效应力分布曲线如图11所示。

表3 模拟实验方案

图11 螺母螺牙根部最大应力曲线

从图11中可知当衬层的弹性模量改变时,螺母螺牙牙根的应力曲线始终呈现两头大中间小的趋势;当弹性模量从50GPa到110GPa逐渐增大时,螺母螺牙的牙根应力呈现逐渐减小趋势;当弹性模量在70GPa到90GPa之间时,弹性模量的改变对螺母螺牙牙根的应力改变影响比较小;同时最大等效应力依次为56.7MPa、53.2MPa、53.1MPa、49.3MPa,很显然通过增大衬层弹性模量,可以有效降低传动螺旋副螺牙根部的应力,提高传动机构的使用寿命。同时根据螺牙根部等效应力分布规律,在实际使用中可以预防螺牙的失效。

2.3 衬层厚度对螺旋副受力的影响

在碳纤维织物/聚合物材料衬层的成分配比一定的时候,衬层的厚度对螺母的受力也会有一定影响。分别选择衬层厚度为0.5mm、1mm、1.5mm对传动螺旋副进行分析[10],实验方案如表4所示。

表4 模拟实验方案

螺母下螺根螺旋线各段最大等效应力分布曲线如图12所示,可知随着衬层厚度的增加,螺母根部应力相应减少,其中衬层厚度为0.5mm、1mm和1.5mm时,螺根的最大等效应力分别为53.8MPa、50.5MPa和44.6MPa。由于本文中模型为三维模型,考虑了螺纹升角和滑动摩擦的影响,螺根的最大等效应力比张寅的《高效重载传动螺旋副受力分析及结构优化》[10]论文中二维轴对称模型小。同时通过增大衬层厚度,也可以改善传动螺旋副受力,提高相关设备使用寿命。

图12 螺母螺牙根部最大应力曲线

3 结论

(1)采用有限元方法,通过对普通三维传动螺旋副有限元模型进行模拟分析,得到传动螺旋副螺母应力主要集中在螺牙下根部,同时其下根部螺旋线应力分布规律呈现“U”形,最大应力在最上端为67.2MPa。

(2)以螺牙下根部应力为评价标准对带衬层三维传动螺旋副进行模拟分析,得到当衬层厚度一定时,衬层弹性模量越大,螺母螺牙根部应力越小,但弹性模量对根部应力影响效果较小;而当衬层弹性模量一定时,衬层厚度越大,螺母螺牙根部应力越小,改变效果较为明显。

[1] 周先辉,孙友松,张尔文.基于有限元方法的传动螺纹螺牙轴向载荷分布规律分析[J].机械设计与制造,2008(1): 16-18.

[2] 张尔文.重载传动螺旋副受力分析与承载能力研究[D]. 广州:广东工业大学,2007.

[3] 周先辉, 孙友松,魏良模.高效重载滑动螺旋副实现途径的分析[J].机械传动,2007,31(2):88-90.

[4] 王汝汉.传动螺旋的简化设计法[J].新技术新工艺, 1982,4:012.

[5] 王红志,周保君,刘铁.基于ANSYS的三维螺栓联接静强度分析[J].机电工程技术,2012,41(10):136-140.

[6] 周钊.基于 ANSYS Workbench的直齿轮接触分析[J].湖北汽车工业学院学报, 2011, 25(4):77-80.

[7] 徐光远,潘国义,陶卫军,等.基于Pro/E和 ANSYS Workbench的滚珠丝杠副造型与有限元分析[J].组合机床与自动化加工技术,2014(4):1-5.

[8] 杨毅春.城市轨道交通门系统多头丝杆螺母副的设计研究 [D] .南京:南京理工大学,2013.

[9] 张乔胤.高性能钢背碳纤维织物/聚合物自润滑衬层复合材料制备研究[D] .广州:广东工业大学,2012.

[10] 张寅.高效重载传动螺旋副受力分析及结构优化[D] .广州:广东工业大学,2014.

(编辑 李秀敏)

Force Analysis of Transmission Screw with Liner Based on Finite Element Method

CHENG Zhen-feng, ZHANG Zheng-rong

(School of Materials and Energy,Guangdong University of Technology,Guangzhou 510006,China)

The three-dimensional finite element model of the common structure and the lining structure of the transmission screw of the press was established. The stress variation of the nuts in the two structures was analyzed by Ansys Workbench. Then through the analysis of the common structure, the stress of the nut is mainly concentrated on the bottom root of the nut, and the stress distribution of the helix of the lower spiral is "U" shape, and the maximum equivalent stress is at the upper end of the helix. Based on this, a simulation analysis of the screw with a liner was carried out, and it was found that with the increase of the elastic modulus and thickness of the liner, the force of the nut tooth was correspondingly reduced, but the sensitivity of the elastic modulus is less.

finite element method; transmission screw; liner;force analysis

1001-2265(2017)05-0049-03

10.13462/j.cnki.mmtamt.2017.05.013

2017-01-04;

2017-02-06

重载高效钢背/复合材料衬层传动螺旋副基础理论研究(51175088)

程振锋(1992—),男,广东湛江人,广东工业大学硕士研究生,研究方向为结构有限元,(E-mail)936534130@qq.com;通讯作者:章争荣(1969—),男,湖南湘潭人,广东工业大学教授,研究方向为数值流形计算,(E-mail)zzr@gdut.edu.com。

TH132.1;TG506

A