基于PLC的绕组线圈真空干燥系统的设计

2017-05-24陈泽熹

唐 威,姚 燕,陈泽熹

(中国计量大学 计量测试工程学院,杭州 310018)

基于PLC的绕组线圈真空干燥系统的设计

唐 威,姚 燕,陈泽熹

(中国计量大学 计量测试工程学院,杭州 310018)

目前厂家对浸漆绕组线圈的干燥主要使用传统热风循环的方法,而且关于浸漆绕组线圈的干燥工艺研究尚不充分;针对传统绕组浸漆线圈干燥时间长,干燥所得线圈表面绝缘性能欠佳等问题,设计研发了一套自动化程度较高的绕组浸漆线圈真空干燥系统;该系统主要由真空单元、温度控制单元、电气控制单元、人机交互单元等部分组成;通过将浸漆线圈放置于真空环境中,对浸漆线圈进行通电的方式来加热干燥,以可编程逻辑控制器为核心,利用PLC的PWM输出功能控制加热,同时提出了浸漆线圈干燥的均匀设计实验方案,得出了最佳实验干燥工艺,最后通过对实验数据的回归分析得出了各实验指标之间的关系及显著性影响;实验结果表明:该系统不仅缩短了浸漆线圈的干燥时间,而且使浸漆线圈表面的绝缘性能有了明显的提高。

绕组线圈;PLC;真空;均匀设计

0 引言

从各类大型变压器、发电机组,到仪器仪表、生活小家电,人们的生产生活已离不开线圈的使用。而线圈往往是影响产品使用寿命和安全运行的至关重要的环节。例如:电机在某些场合的使用过程中,常因空气中潮气和侵蚀性气体的慢性腐蚀,导致绕组线圈的绝缘程度、机械强度都不同程度有所下降,从而影响正常的使用,甚至会漏电造成严重事故[5]。因此研究如何改善线圈浸漆工艺,对提高线圈绝缘强度有重要意义。线圈浸漆生产过程包括浸漆、滴漆、干燥等工艺。其中干燥环节对线圈绝缘性能影响最大。目前,传统的浸漆线圈干燥方法包括有灯泡干燥法、热风循环干燥法、红外线灯干燥法等,这些方法干燥出来的线圈绝缘阻值效果一般,而且干燥时间需要至少3个小时。

因此本文旨在设计一套高效的浸漆干燥系统,能使线圈表面绝缘性能有明显提高。

1 真空干燥机理及方法

传统的干燥方法通常只是通过热风循环由外而内被动传递热量的方式将漆膜中的水分子蒸发带走,漆膜表层的水分子虽易吸热蒸发,但其深层的水分子不易透过漆膜蒸发。因此不仅会造成干燥时间的加长,而且深层水分较易滞留的漆膜内,这在降低漆膜绝缘性能的同时也为日后的正常使用埋下了安全隐患。

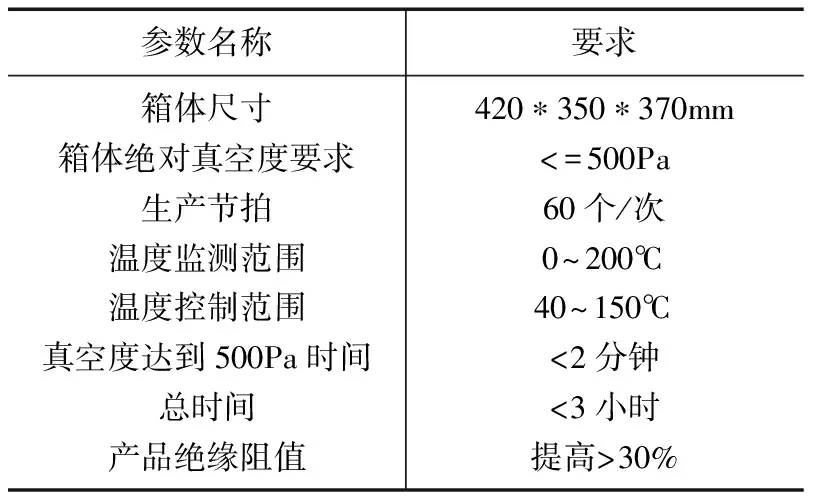

表1 系统参数设计要求

水分在真空环境下沸点随着真空度的提高而逐渐降低(如表2)[1],将物料置于真空环境下干燥,不但有利用水分子沸点的降低更易蒸发,而且由于负压环境,水分子能够通过压力差和浓度差获得足够的动能由内而外扩散到漆膜表面。同时若给予线圈通电的方式来加热,热量也是由内而外进行传导,这样水分子能以较主动的方式由内到外扩散,不仅有利于深层水分子的蒸发,而且也有利于提高干燥效率。

2 系统总体的设计

绕组线圈真空干燥系统包括真空系统、温度控制系统、电气控制系统、人机交互系统。其结构框图如图1所示。

表2 真空度与水沸点的关系

图1 真空干燥系统结构框图

2.1 真空系统

在真空系统的设计上主要考虑两个方面的问题:1)真空箱体的设计,主要有真空箱的壳体设计、壁厚设计和校核强度的验证等;2)考虑真空泵的选型,能否在规定时间内达到需要的真空度[2]。

真空箱体采用方形壳体,单个设计参数为420*350*370(mm)。真空箱体的壁厚按照矩形面板计算,壁厚的实际取值应在理论壁厚值的基础上给予一定附加量,并采用加强筋的设计,经计算,壁厚取值0.25 cm可确保真空箱体结构稳定,以达到强度要求。

根据真空室的容积和所需要的真空度以及达到指定真空度要求的时间来选择泵的抽速。在实际的选型过程中要将泵理论有效抽速增加20%来确定泵的抽速[3]。经计算,选用抽速为15 L/h的真空泵,经过1.2分钟即可达到要求真空度,能满足设计要求。

2.2 电气控制系统

电控系统主要是由欧姆龙PLC控制器来实现。电气控制系统接收来自真空传感器和温度传感器的信号。根据预定的程序和工艺流程对真空阀、真空泵、充气阀、指示灯进行控制。

通过电气控制系统协调控制,实现各部件的有序工作。

2.3 温控系统

温控系统设计目标温度控制范围为40~150 ℃,选择大于40 ℃为的是尽量减小环境温度对实验温控的影响,小于150 ℃目的在于包括干燥所需温度。

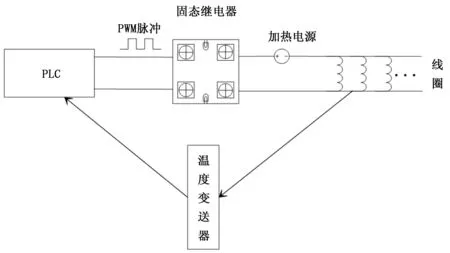

如图2所示,整体结构主要有由CP1H型OMRON PLC、固态继电器、加热电源、温度变送器等构成一个闭环反馈系统。

图2 温控原理图

选用G-3NA-240R型固态继电器作为加热控制器件。选用Tp100 型电阻温传,量程-50~200 ℃,可满足设计的要求。通过温度变送器转换成0~20 mA的电流信号,输入到CP1H PLC中的内置A/D端口[6]。

CPU采样后与设定温度对比,获得温度误差信号,经自整定PID运算取得控制量,PLC的脉宽调制端口输出一定占空比的脉冲[4],通过改变固态继电器的导通和截止时间来实现对线圈温度的精确控制。

线圈之间采用并联的方式,这样不仅节约空间,而且只需一个电源就可对全部线圈进行通电,线圈可根据实际所需数量进行调整。

3 系统软件设计

系统软件由PLC与MCGS 操作界面来实现,PLC可以方便相关的数据采集处理、调试实验。MCGS为用户提供了一个良好的操作界面,方便对整个操作系统进行监控,对相关的参数进行设置,以及电气检测和仪表修正等系统软件。

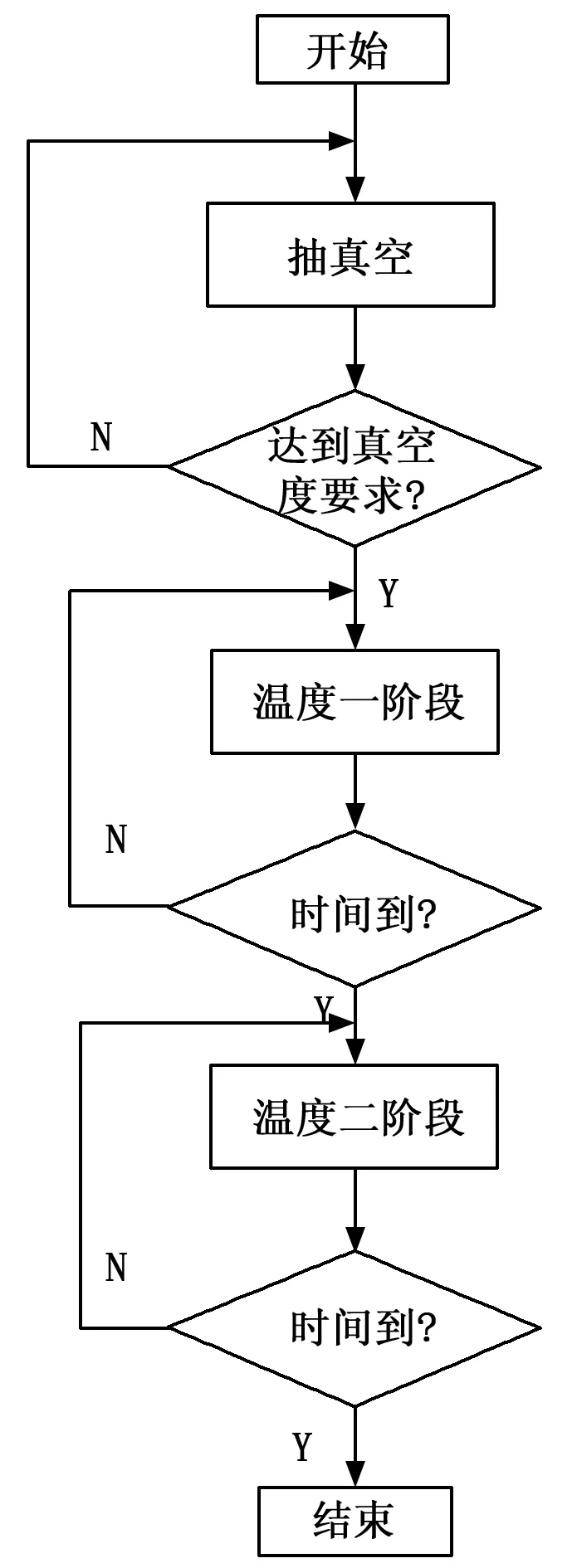

通过PLC编程,实现对系统的整体流程的有序控制,其软件流程图如3所示。

图3 系统流程图

其中温度一阶段干燥温度较温度二阶段干燥温度低,一方面为的是避免温度过高导致溶剂挥发过快,以至于在漆膜表面出现较多小气孔,影响质量;另一方面是防止线圈表面漆膜过早形成硬膜,从而妨碍内部溶剂和潮气的蒸发。

4 实验结果

4.1 方法一

采用传统干燥方法来进行浸漆线圈的干燥,即热风循环干燥法。其干燥工艺流程首先是将浸漆绕组线圈放入烘箱内,然后工人在60~90 ℃根据经验设定一个较低的温度值进行烘干,1小时后,然后人工再设定一个较高的温度值继续烘干2小时左右。其主要利用烘箱内热风的循环流动来进行水分的干燥。经过3小时干燥后,使用兆欧表测得浸漆线圈绝缘阻值。

4.2 方法二

采用真空环境下对浸漆线圈进行通电方法进行干燥,并通过均匀设计方案得出了最佳工艺参数,最后将均匀设计的实验结果进行回归分析。通过对实验结果回归分析,得出了各实验因素和实验指标之间关系的回归方程以及显著性影响。

对于同一类线圈及绝缘漆,在不同的温度、真空度、时间工艺参数下进行干燥验证试验发现,干燥所得产品表面阻值有较大差别。其中产品表面绝缘阻值为因变量,而温度、真空度和时间均为自变量,也就是说在每组不同的温度、真空度、时间的工艺参数条件下进行实验,都有与之对应的实验结果。可知浸漆线圈干燥工艺参数在某个温度、真空度以及干燥时间选择上必定有一个最佳值组合,能使产品表面绝缘阻值尽可能地最大化。如若能找出温度一阶段和温度二阶段干燥工艺的最佳值组合,将有利于工艺的优化和效率的提高。因此首先想到的是采用正交设计的实验方案,但如若采用正交设计,发现本实验在温度一干燥阶段三个因素,采用七个水平,就需要343组工艺实验,这显然不切实际。

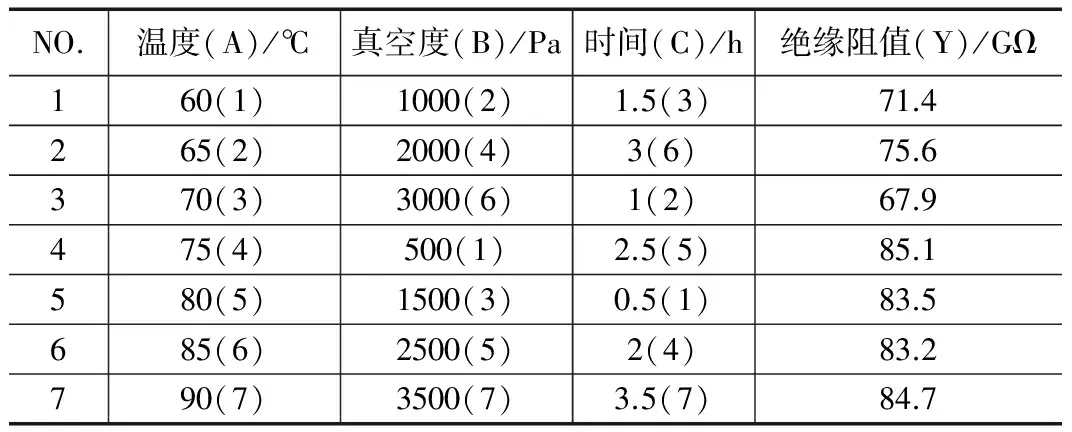

于是采用均匀设计的方案来进行实验,相较正交设计,均匀设计更适用于因素及水平较多的实验中[7]。经大量实践证明,它是十分有效的方法。根据均匀性原则,保持其他条件相同,对于同一类线圈和绝缘漆,如表3,在温度一干燥阶段本文选取实验温度(A)、真空度(B)、时间(C)三个因素,它们各取7个水平来进行实验。

表3 水平因素表

表4 实验方案及结果

由实验结果发现,在温度一阶段的60℃到90℃这个区间内观察发现,采用温度75℃,真空度500 Pa,2.5 h的工艺条件下所得阻值是最大的,理论上应取这组参数。但比较第5组实验发现,两者实验结果阻值差别很小,而第5组时间只要0.5 h,相较于第4组实验,明显第5组实验效率更高。结合实际情况,因此选择第5组的实验工艺为这个阶段最优工艺参数。

在第五组工艺参数的基础上,进行温度二阶段的均匀设计方案。同样方法经实验得出第二阶段110℃,1 500 Pa,1 h为最佳工艺参数。

对实验数据采用数理统计应用中的逐步回归的方法进行计算与分析,可得出以下回归方程:

y=33.588+0.714x1-0.014x2

其中:y为目标值,x1为温度因素,x2为真空度因素。

对回归方程作F统计检验,可得以下方程方差分析表5:

表5 方差分析表

计算F值为18.203后进行检验,取显著水平α=0.05,因为F0.95(2,4)=6.94,比较F与F0.95的大小,由于F>F0.95,故回归方程显著。

通过以上回归分析发现,目标值与x1、x2显著相关,即合适的干燥温度和真空度对绝缘阻值影响最大,干燥时间对绝缘阻值影响最小,也就是说只要合理选择干燥温度和真空度在提高产品质量的同时还能大大减少干燥时间。其中还可发现,目标值与x2成负相关,也就是说真空度越高,实验结果阻值越大。当然也不是一味地追求高真空度,还要考虑设备的成本和性价比,但也说明选择一个合适的真空度进行干燥是有必要的。

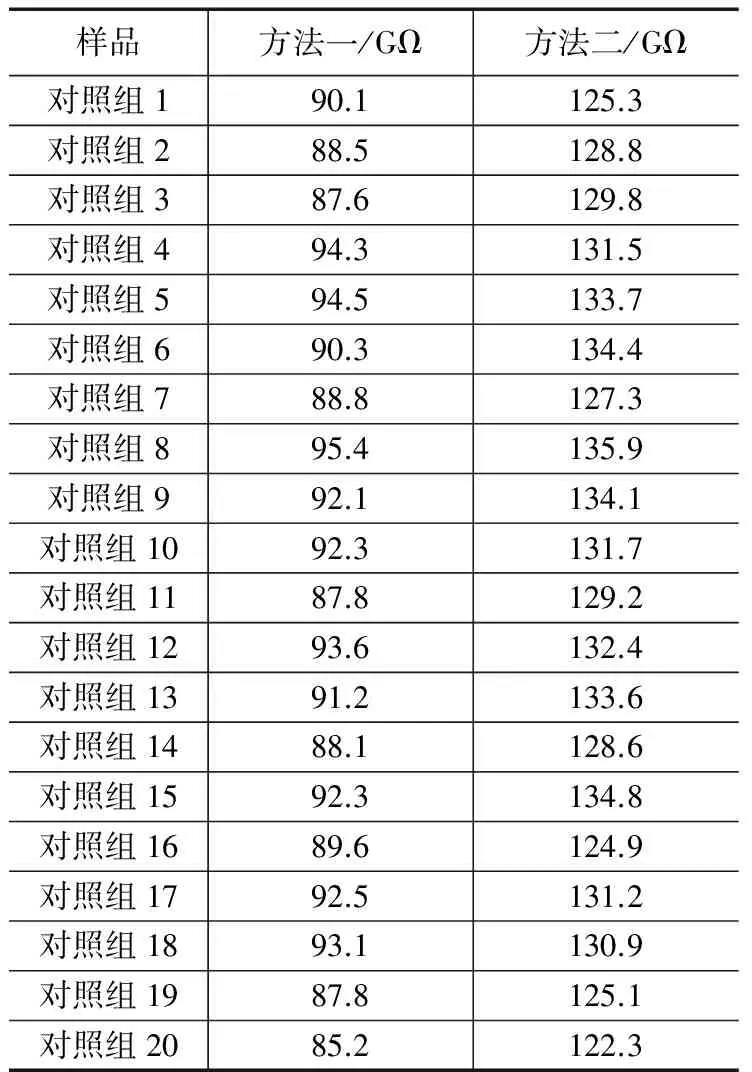

(3)在其他条件相同的情况下,使用同一类绝缘漆,对于同一型号绕组线圈,使用兆欧表来分别测量使用方法一干燥所得线圈表面绝缘电阻值和方法二干燥所得绝缘电阻值数据120组进行比较。部分测得数据如表6所示。

表6 阻值数据表

样品方法一/GΩ方法二/GΩ对照组190.1125.3对照组288.5128.8对照组387.6129.8对照组494.3131.5对照组594.5133.7对照组690.3134.4对照组788.8127.3对照组895.4135.9对照组992.1134.1对照组1092.3131.7对照组1187.8129.2对照组1293.6132.4对照组1391.2133.6对照组1488.1128.6对照组1592.3134.8对照组1689.6124.9对照组1792.5131.2对照组1893.1130.9对照组1987.8125.1对照组2085.2122.3

由表6中的测试数据可以看出,本文所用方法干燥所得线圈表面绝缘阻值较传统方法干燥所得绝缘阻值至少提高了30%以上,满足了设计要求。

5 结语

按照传统方法,整个干燥过程至少需要3个小时,本文通过均匀设计的实验方案得出了最佳工艺参数,干燥时间只需要1个半小时,为改善浸漆线圈干燥工艺提供了一定的数据和经验。

[1] 张贤明,卢浩闻.油水分离设备“真空洗涤”工艺实验研究[J].重庆工商大学学报,2013.30(5),78-80.

[2] 周乔君,蒋 庆.基于PLC的真空氦质谱自动检漏系统的设计[J].制造业自动化,2013(18):64-68.

[3] 周乔君,蒋 庆.热力膨胀阀氦质谱自动检漏系统的研制[D].杭州:中国计量学院,2014.

[4] 严春平,宋耀华,熊望志.采用PWM方式的PLC恒温控制系统设计[J].现代制造,2015(36):121-121.

[5] 张 梅.电机绝缘水平综述[J].工会博览理论研究,2011(5):194-194.

[6] 李柏榕.基于MODBUS的温度控制器的研究[D].大连:大连交通大学,2009.

[7] 刘 莉.橡胶配方均匀设计优化系统的开发与应用[D].青岛:青岛科技大学,2004.

Design of Winding Coil Vacuum Drying System Based on PLC

Tang Wei,Yao Yan,Chen Zexi

(College of Metrology and Measurement Engineering, China Jiliang University, Hangzhou 310018, China)

At present, many manufacturers mainly use the traditional method of hot air circulation to heat the winding coil, and the study of drying process of the winding coil is not enough. Aiming at the problem that the traditional winding dip coating coil has a long drying time and poor insulation performance of the coil, a high degree of automation is designed and developed. The system is mainly composed of vacuum unit, temperature control unit, electric control unit, man-machine interactive unit and so on. The dipping coil placed in a vacuum environment, the impregnating coil is energized to heating and drying, using the programmable logic controller as the core, using the PWM output function of PLC control heating, and put forward the lacquer dry coil uniform experimental design, the optimum experimental drying process, finally through regression the analysis of experimental data obtained the relationship between each experimental index and significant. The experimental results show that the system can not only shorten the drying time, but also improve the insulation performance of the coil.

winding coil; PLC;vacuum;uniform design

2016-11-23;

2017-01-05。

唐 威(1991-),男,浙江省绍兴人,硕士研究生,主要从事自动化检测及微型计算机应用方向的研究。

1671-4598(2017)05-0101-04DOI:10.16526/j.cnki.11-4762/tp

TB

A