基于换热器设计软件的卧式冷凝器优化设计

2017-05-21刘海

刘 海

(北方民族大学 化学与化学工程学院,宁夏 银川 750021)

换热器作为一种基本的换热设备,在化工、动力、制药、冶金等工程领域中有着广泛的应用。按照热交换过程的不同,换热器一般可以分为混合式、蓄热式和间壁式三种类型。管壳式换热器是最为常见的间壁式换热器,其造价较低、结构简单、适用范围广等优点,使得管壳式换热器占据了全球换热器市场37%左右的份额[1],而在石化行业中它更是占据了超过65%的市场份额[2]。由此可见,管壳式换热器的设计优劣对于我国工业生产的节能和经济效益有着重要的影响。

根据理论研究和实际设计经验可知,满足某一换热要求的换热器往往有多种结构设计方案,如何从多种设计方案中找出最优方案,是工程技术人员应当思考的问题。本文将以HTRI换热器设计软件得出的设计方案作为研究对象,以工程实践中总结出的换热器经济性计算方法作为评价依据,验证经济性评价方法在换热器设计方案优选中的应用,为以后的换热器优化设计提供依据和参考。

1 设计参数及初步选型设计

本次设计的换热器实例选择《换热器工艺设计》[3]书中例4.1的卧式冷凝器,热流体为含有不凝气气体N2的烃类蒸汽混合物(摩尔分率:氮气25%、对二甲苯13%、正戊烷62%),冷流体为冷却水,其主要技术指标见表1。

根据所给的已知条件可知,热蒸汽较为清洁,不宜结垢,而冷却水比较容易结垢,因此设计热流体走壳程,冷却水走管程,且壳程温差较大,管程温差较小,选择使用浮头式换热器,既能充分释放温差应力,也便于管程污垢的清洗。

由于需要定期清洗冷却水所在的管程,且管程压力较小,因此选用A型平板前封头,E型壳体以及S型后封头。换热管选用普通碳钢光滑管,管子排列方式选择正三角形排布,这样在相同的体内径下可排布更多的管子,能够得到比较大的换热面积。

表1 卧式冷凝器主要设计技术参数

2 换热器设计与校核

在HTRI的中选择管壳式换热器设计模块,并点选“设计”计算模式。如图1所示,在Input Summary页面输入主要的工艺数据和换热器结构参数,例如:选择换热器类型为AES型,布置方式选择卧式,确定壳程内工质为热流体,折流板选择单弓形折流板,换热管型式选择光滑管,输入长度为6 m,外径19 mm,壁厚为2 mm,换热管排列角度为30°,管间距为25 mm,由于是浮头式换热器,因此选择管程数为2,其他参数可以缺省,软件会根据已知条件计算得出。

图1 输入工艺数据和换热器结构数据

接下来,分别在Hot Fluid Properties和Cold Fluid Properties标签中,根据所给的已知条件,输入热流体和冷流体的物性参数,这里不再一一累述,详细步骤可以参见《换热器工艺设计》中的相应章节。

输入完所有已知条件之后,可以点击界面中的运行按钮,软件会根据已知条件,计算出若干个设计结果,如图2所示。

图2 Design模式运行结果

选择其中某一设计方案进行校核,将所有计算出的结果按照《GB/T 151-2014》标准中的规定进行圆整,经过计算可以得出最终符合要求的设计方案。最终换热器型号为AES500-2.5-50.3-4.5/19-2,即:壳体的内径是 500 mm,单弓形的折流板的圆缺率是25%,折流板的间距是200 mm,换热管为φ19×2 mm的碳钢管,长度是4.5m,换热管数量为189根,管子排列的角度30°,管程数是2,换热面积为50.26m2,总传热系数为341.72W/(m2·K),换热面积裕度10.36%,壳程压降为16.22 kPa,管程压降为17.456 kPa,符合设计要求。

表2 三种不同设计方案主要参数对比

改变管程数和换热管管径等设计参数,应用上述同样的方法,将更改后的设计参数输入计算软件当中,经过“设计”和“校核”计算过程,可以得出其他两种设计方案,三种设计方案主要参数如表2所示。

以上三种换热器设计方案均能满足换热要求,但各参数不尽相同,也证明了满足同一换热要求的换热器可以有多种设计方案。

3 换热器经济性计算与分析

换热器的经济性主要从换热器投资成本和运行成本的总和进行衡量,即换热器总费用:

Ctot=Ci+CoD

Ci为投资费用,主要与换热器的换热面积有关,经实际工程经验总结为霍尔关联式[4]:

Ci=a1+a2Aa3

其中:a1,a2,a3均为常数,当换热管材料为碳钢时,a1=7000,a2=360,a3=0.80。

CoD为运行费用,它与抽水泵克服摩擦阻力而产生的能量损失有关,具体计算方法[5]:

式中:i为折旧率;n为运行总年数;Co为年运行费用, Co=P·Ce·H

其中:H为换热器的运行时间,h;

Ce为水泵的能耗费用,元/kWh;

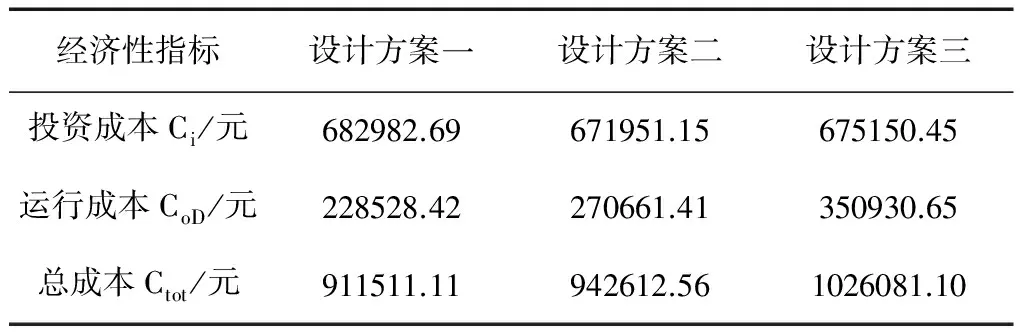

这里根据一般换热器使用情况,取每年折旧率为10%,每年工作时间为7000 h,水泵的能耗费用为0.52元/kW时,泵效率为70%,使用年限为10 a,其他参数根据换热器设计参数选取。将三种不同换热器的设计参数代入上述经济性模型进行计算,并换算以元作为成本单位,可以得出三种不同设计方案的投资成本,运行成本和总成本,如表3所示。

表3 三种不同换热器设计方案经济性指标汇总表

从表中可以看出,对于换热器投资成本而言,方案二最为经济、而方案一成本最高,各方案相差不大;对于运行成本而言,方案一最为经济、方案三运行成本最高,且各方案相差较大。综合投资成本和运行成本,方案一总成本最少,是最经济的方案,较总投资最多的方案三,可以将总成本降低11.2%,经济性显著提高。

4 结论

在使用先进换热器计算软件设计换热器的过程中,不能简单根据换热面积对应的投资金额来评判换热器设计方案的优劣,应该综合投资成本和运行成本对换热器整体经济性进行全面计算和评估,从而确定能够满足换热要求的最优方案。本文研究的换热器实例,最终最优方案相比其他方案可以节省总成本11.2%,可见,换热器经济性分析在换热器优化设计中发挥着重要的作用。未来,我们应结合实际生产、运行经验,不断优化换热器投资成本和运行成本的经济性模型,将经济性模型直接纳入换热器设计过程中,进一步提高换热器设计水平。

参考文献

[1]Pletcher L S,Andrews M J.Technical/market assessment of heat exchanger technology for users of natural gas[M].The Global Reporting Initiative Report,1994.

[2]Ramesh K Shah,Dusan P.Fundamentals of heat exchanger design[M].New York:Wiley,2003:12-21,680-693.

[3]孙兰义.换热器工艺设计[M].北京:中国石化出版社,2015:187-198.

[4]Marcel Taal,Igor Bulatov.Cost estimation and energy price forecasts for economic evaluation of retrofit projects[J].Applied Thermal Engineering,2003(23):1819-1835.

[5]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002:55-105.