TBM刀盘系统多自由度耦合振动响应灵敏度研究

2017-05-19凌静秀霍军周邓立营

凌静秀,孙 伟,霍军周,邓立营

TBM刀盘系统多自由度耦合振动响应灵敏度研究

凌静秀1,孙 伟1,霍军周1,邓立营2

(1.大连理工大学机械工程学院,辽宁大连,116024;2.北方重工集团有限公司,辽宁沈阳,110141)

研究冲击载荷作用下TBM刀盘的振动特性。在已有TBM刀盘系统耦合动力学模型的基础上,运用直接导数法推导动态响应灵敏度的表达式,建立适用于TBM刀盘强迫振动响应的灵敏度分析方法。以辽西北引水工程项目的刀盘系统参数为例,采用协同数值求解方法计算刀盘振动响应及其灵敏度,并分析刀盘质量分布对响应的影响。研究结果表明:刀盘振动响应对分体质量的灵敏度最大,且各方向灵敏度均不为0,说明质量参数的变化会影响刀盘各方向振动,而刀盘支撑刚度仅影响其相关联的振动,刀盘轴向振动响应对轴向支撑刚度的灵敏度约为倾覆方向的2倍;刀盘分体质量分数控制在13%~14%区间时,结构振动最小。

TBM刀盘系统;多自由度耦合;直接导数法;响应灵敏度

刀盘作为全断面岩石掘进机(简称TBM)的核心工作部件,集破岩、支撑及溜渣等功能于一体,其结构性能的好坏直接影响施工效率、整机装备的性能及可靠性。由于复杂恶劣的作业环境及掘进参数的多变性,刀盘承受着随机冲击载荷的耦合作用,导致结构易出现急剧振动、盘体面板开裂、轴承失效及联接部件裂纹等故障[1−2],直接影响其结构强度、可靠性及疲劳寿命等性能指标。因此,有必要在设计阶段研究随机冲击载荷作用下TBM刀盘系统的耦合动力学行为及其动态响应灵敏度,揭示故障的失效机理,为结构的参数设计及匹配提供参考。要使系统获得稳定的动态特性,需要对设计参数进行反复修改,分析不同参数的影响,以往设计基本上是凭借经验进行的,有一定的盲目性,且无法实时有效地分析设计参数的影响程度。而灵敏度分析在系统结构动力修改、结构优化设计及估计变化趋势等方面起着重要的作用,能定量分析设计参数对动态特性的敏感程度,使参数优化设计更具针对性和可行性。目前,机械结构灵敏度分析主要包括固有特性和动力响应这两方面的灵敏度分析,国内外学者通过固有特性灵敏度分析,研究复合行星轮系[3−5]、盾构刀盘驱动系统[6]、桥面动力学模型[7]及车辆行星传动[8]等系统的特征值及特征向量灵敏度问题,分析模态能量分布规律及不同振动模式下固有频率对物理参数的灵敏度,定性及定量判断各阶模态影响最大的系统参数,探讨参数引起的模态跃迁现象,为系统的动态分析奠定基础。然而,传统的固有特性灵敏度分析一般是在线性及无阻尼的假设前提下计算的,为了更准确判断物理参数对振动响应的定量影响程度,需要进行振动响应的灵敏度研究。ZHANG等[9]提出了非弹性结构动态响应灵敏度的有限元解法,采用直接积分法求解了运动梯度方程,并以数值算例证明了方法的精度与效率。ZHU等[10]提出一种子结构损伤识别的方法,应用状态空间理论求解动态响应对损伤参数的灵敏度,通过优化加速度差值目标函数识别损伤部位。黄毅等[11]针对车辆传动系统共振无法避免的问题,进行基于动力响应的灵敏度分析,得到了轴段附加扭转力矩和轴承支反力对设计参数的灵敏度。另外,学者们还研究了非黏性阻尼系统[12]、平板集热器动力模型[13]、动态铣削过程[14]及铁路车辆动力学[15]等不同模型的响应灵敏度问题。综上所述,国内外学者已在不同领域对动态响应的灵敏度进行了研究,尤其在齿轮传动系统动力学模型方面,而在TBM刀盘系统领域,对随机强冲击下刀盘系统整体的振动问题研究基本没有涉及,目前关于TBM刀盘系统振动响应灵敏度分析的研究较少。本文作者在已建立的分体式TBM刀盘系统多自由度耦合动力学模型的基础上[16],运用直接导数法推导动态响应对物理参数的灵敏度表达式,并用数值方法求解了刀盘振动响应对质量和支撑刚度参数的动态响应灵敏度,为系统的动态优化设计提供参考依据。

1 TBM刀盘系统耦合动力学模型

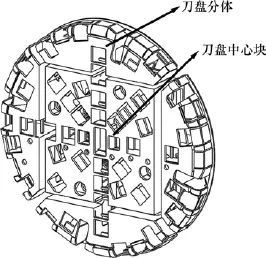

在TBM刀盘系统中,变频电机经过行星齿轮减速器后,将扭矩传至小齿轮,多个小齿轮采用冗余驱动形式同时顺时针方向驱动大齿圈,大齿圈再通过螺栓把合传力环及刀盘法兰,进而带动刀盘旋转,分体式刀盘结构分瓣形式如图1所示[16]。

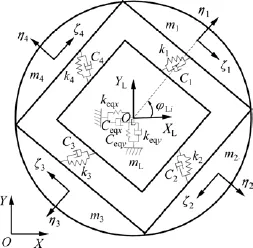

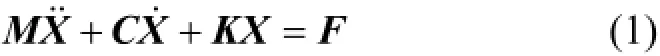

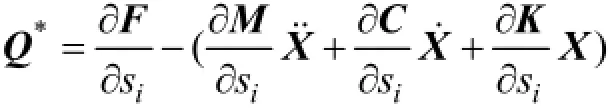

基于集中参数质量法建立TBM分体式刀盘系统等效力学模型,其中刀盘分体的弯扭耦合动力学模型如图2所示,其余自由度详见文献[16]。采用牛顿第二定律建立系统的动力学微分方程如式(1)所示,模型中系数矩阵及外部激励也在文献[16]中。

图1 刀盘分瓣结构示意图Fig.1 Structure diagram of TBM split-cutterhead

图2 刀盘系统弯扭耦合动力学模型Fig.2 Bend-torsion coupled dynam icmodelof cutterhead system

2 刀盘动态响应灵敏度分析方法

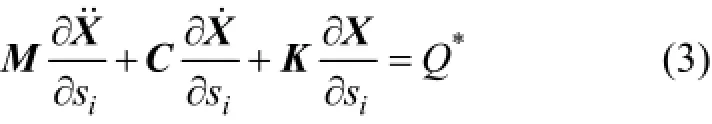

在刀盘系统动态响应分析的基础上,运用直接导数法进行强迫振动响应的灵敏度分析。基于Kronecker代数和矩阵微分理论推导动态响应灵敏度分析的数学表达式,建立适合于TBM刀盘系统强迫振动响应的灵敏度分析方法,为系统的动态设计提供依据和准则。为此,对动力学微分方程(1)进行矩阵微分运算,方程两边直接对设计变量si求偏导,经过推导整理可得到如下的灵敏度方程:

引入广义载荷向量

代入式(2),可得:

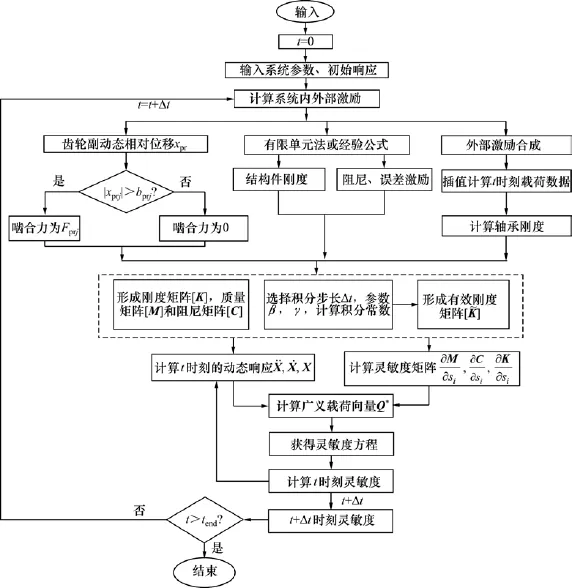

由式(3)可知:右侧广义载荷向量可以先计算系数灵敏度矩阵,动态响应X˙,X˙和X采用数值方法求解,而外部激励F与通常设计变量是无关的,即左侧系数矩阵M,C和K是确定的,将响应灵敏度矩阵看作求解变量,这样式(3)和式(1)唯一的区别就是右侧的载荷向量。系统的广义载荷向量会随着动态响应的变化而变化,而刀盘动态响应受内部激励和外部激励共同影响。因此必须对动态响应及其灵敏度进行协同求解,相当于同时运用2次Newmark-β数值积分方法计算响应及其灵敏度,具体的求解流程如图3所示。

图3 系统动态响应灵敏度计算流程图Fig.3 Calculation flow chartof sensitivity about system dynamic responses

3 算例分析

3.1 实例刀盘系统结构

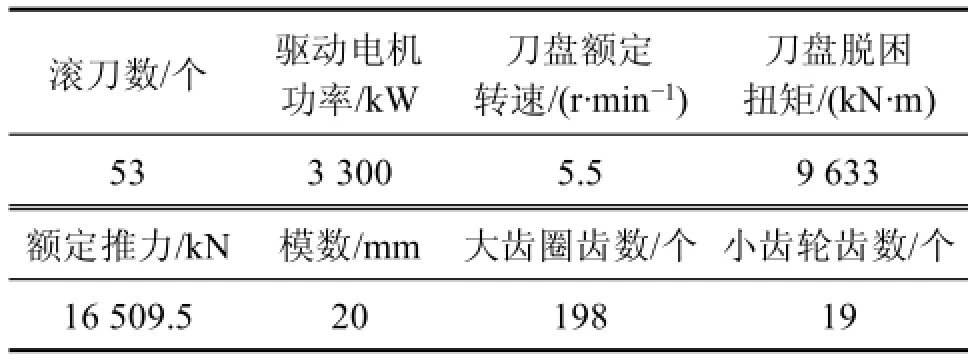

本文的实例刀盘基于辽西北供水工程项目,工程隧洞横断面型式为圆型,TBM掘进段洞径净断面直径7.51m,开挖直径8.53m,采用罗宾斯生产的开敞式TBM施工,其刀盘系统基本参数如表1所示。

表1 罗宾斯TBM参数Table1 Parametersof Robbins TBM

辽西北引水工程8号标段采用的是水平支撑机型的罗宾斯TBM,刀盘分瓣形式为中方五分式,直径8.53m,滚刀布置如图4(a)所示。主驱动采用外啮合的结构型式(如图4(b)所示),由多个主动齿轮同步驱动外齿圈,而外齿圈与驱动隔板及主轴承内圈连在一起,进而带动刀盘旋转,且小齿轮连接轴较短,扭转刚度大,刀盘前下支承和撑靴共同作为支点支撑主机重量,结构稳定性理论上较高。

3.2 振动响应对刀盘质量的动态灵敏度

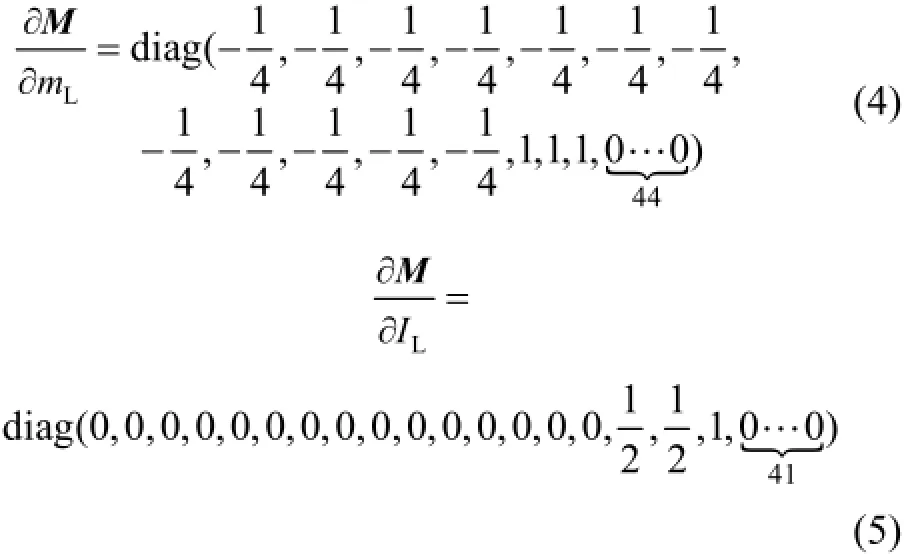

本文主要分析刀盘振动响应对刀盘质量及转动惯量的灵敏度变化。基于上述响应灵敏度的计算流程图,计算系统的系数灵敏度矩阵,其中,假定刚度矩阵和阻尼矩阵与质量参数无关,即均为0,则只需计算质量矩阵对物理参数的灵敏度矩阵如下:

图4 罗宾斯刀盘布置及主驱动结构形式Fig.4 Layoutof Robins cutterhead and themain driving structure

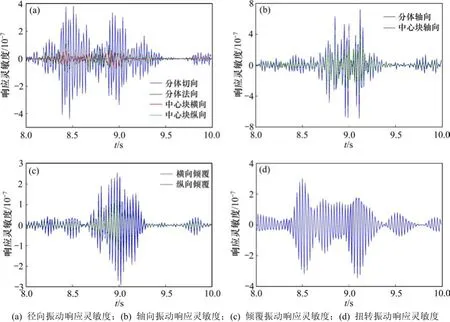

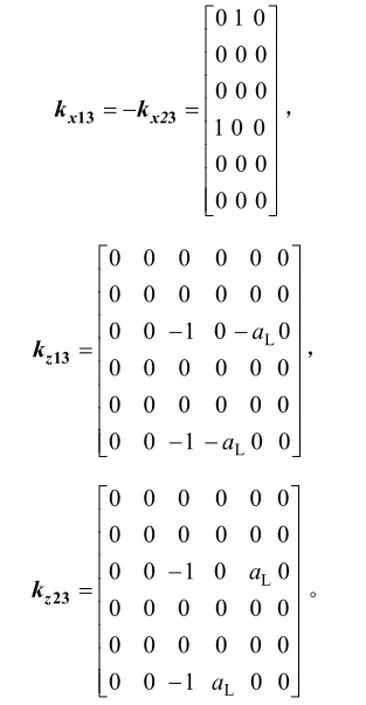

式中:mL和IL分别为刀盘中心块质量和转动惯量。采用Newmark-β数值积分方法求解得到稳定后2 s的刀盘振动响应对质量参数的灵敏度曲线如图5和图6所示。

由图5和图6可知:1)刀盘各方向的振动响应对刀盘质量和转动惯量的灵敏度均不为0,说明质量参数的变化会引起各方向响应变化。2)总体而言,除扭转振动外,刀盘振动响应对分体质量的灵敏度较大,而对转动惯量的敏感程度相对较小。3)轴向振动响应对分体质量参数的灵敏度约为径向和倾覆振动方向的2倍,质量参数对扭转振动影响很小,灵敏度存在数量级上的明显差异,而转动惯量则是对扭转振动影响最大,对径向振动影响最小。

3.3 振动响应对刀盘支撑刚度的动态灵敏度

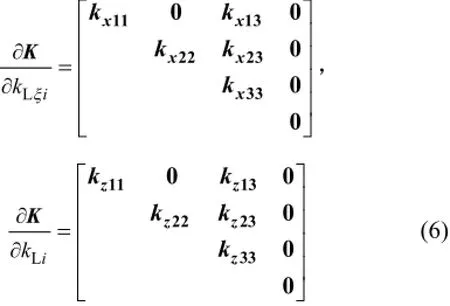

将刚度矩阵中非线性因素移至方程组的右侧,这样便可分别计算刚度矩阵对刀盘分体等效支撑刚度灵敏度矩阵如下:

图5 刀盘振动响应对分体质量的灵敏度Fig.5 Vibration response sensibility tomassof cutterhead piece

图6 刀盘振动响应对刀盘转动惯量的灵敏度Fig.6 Vibration response sensibility tomomentof inertiaof cutterhead

式中:kLξi和kLi分别为刀盘分体径向和轴向支撑刚度。2个系数灵敏度矩阵均为59阶对称方阵,其中对角阵有表示刀盘中心块边长的一半,其余矩阵:

通过刀盘振动响应及其对分体支撑刚度灵敏度的协同求解,提取稳定后2 s的刀盘振动响应灵敏度曲线如图7和图8所示。

由图7和图8可以看出:1)刀盘振动响应对分体支撑刚度的灵敏度明显小于其对刀盘质量参数的灵敏度值,且存在数量级的差异。2)分体径向支撑刚度对刀盘切向振动的影响要大于其他方向的,对扭转振动影响很小。3)分体轴向支撑刚度仅对轴向及倾覆振动有影响,且轴向振动响应的灵敏度约为倾覆方向的2倍,对其他方向则没有影响。

图7 刀盘振动响应对分体径向支撑刚度的灵敏度Fig.7 Vibration response sensibility to radial support stiffnessof cutterhead piece

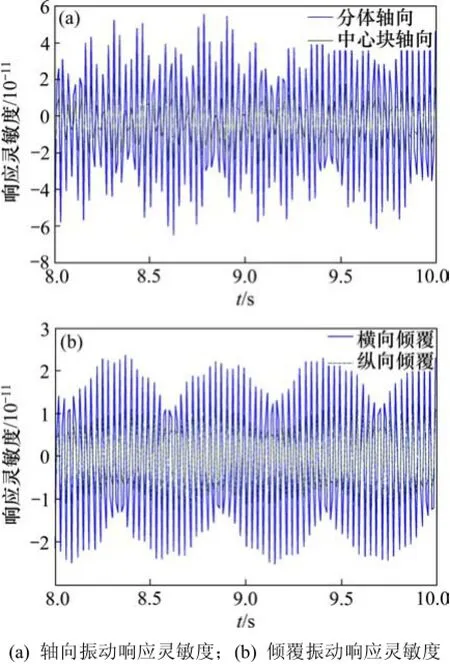

3.4 刀盘质量分布对振动响应的影响

以上主要分析了刀盘质量及支撑刚度参数对动态响应的灵敏度,可确定刀盘质量对振动影响较大,但无法确定具体的影响数值。为此,本节主要分析不同刀盘分体质量对振动响应的影响。对于中方五分式刀盘而言,假设每个分体质量分数为α%,则中心块质量分数为(1−4α)%,分析α与刀盘振动之间的映射关系,进而确定比较合理的刀盘质量分布。据工程数据统计,刀盘中心块质量分数一般占总质量的40%~60%,因此取α=10~15,分析得到刀盘平移振动幅度与α之间的变化规律如图9所示。

图8 刀盘振动响应对分体轴向支撑刚度的灵敏度Fig.8 Vibration response sensibility to axialsupport stiffness of cutterhead piece

图9 分体质量对刀盘振动的影响Fig.9 Influence of cutterhead piecemass to vibration response

由图9可知,刀盘分体质量分布对刀盘振动的影响呈现强烈的非线性规律变化特点。当α≤12时,刀盘分体质量对振动影响处于震荡变化,即随着分体质量的增加,振动幅度呈现先增大,后减小,再增大的变化规律;当12≤α≤14时,刀盘振动呈现先减小后增大的趋势,而α=13.5时,振动幅度达到最小,属于全局最优点;当14≤α≤15时,振动变化规律和前一个区间一致,只是达到的振幅最小值是局部最优点。由此可知,中方五分式刀盘在设计制造时,建议将分体质量占整个刀盘的比例控制在13%~14%区间(辽西北引水工程的刀盘分体质量分数即为13.5%),其振动最小,有利于降低振动噪音,减小由振动造成的结构损伤。

4 结论

1)基于直接导数法推导了刀盘振动响应对设计变量的灵敏度计算公式,提出了刀盘动态响应灵敏度分析方法和计算流程,为结构的动态设计提供合理的搜索方向和选择合适的设计变量。

2)刀盘振动响应对分体质量(或转动惯量)的灵敏度明显大于其对支撑刚度的灵敏度,存在数量级的差距,且各方向灵敏度均不为0,说明质量参数的变化会引起刀盘各自由度响应的变化,轴向振动响应对分体质量的灵敏度约为径向和倾覆振动方向的2倍,转动惯量则对扭转振动影响最大。刀盘支撑刚度的变化只会影响其相关联的振动响应,且对各自支撑方向的振动影响最大,轴向振动响应对轴向轴承刚度的灵敏度约为倾覆方向的2倍,对其他方向的振动则没有影响。

3)为使刀盘具有良好的振动特性,应优先考虑刀盘各分体质量的合理匹配。由参数的影响分析可知,刀盘分体质量分布对刀盘振动的影响呈现强烈的非线性规律变化特点,当刀盘分体质量分数α在13%~14%区间时,刀盘振动幅度最小,有利于降低振动噪音,减小由振动造成的结构损伤。

[1]李宏亮.TB880E型岩石掘进机刀盘开裂原因分析及修复方法[J].工程机械,2010,41(3):62−67.

LIHongliang.Troubleshooting for cutter disk cracking ofmodel TB880 rock tunneler[J].Construction M achinery and Equipment, 2010,41(3):62−67.

[2]王雁军.TBM主轴承故障成因分析及维保技术[J].国防交通工程与技术,2011,9(2):46−49.

WANG Yangjun.Analysis of the causes of failures of themain bearing of the TBM andmaintenance techniques for it[J].Traffic Engineering and Technology for National Defence,2011,9(2):46−49.

[3]LIN J,PARKER R G.Sensitivity of planetary gear natural frequencies and vibrationmodes tomodel parameters[J].Journal of Sound and Vibration,1999,228(1):109−128.

[4]LIN J,PARKER R G.Structured vibration characteristics of planetary gears w ith unequally spaced planets[J].Journal of Sound and Vibration,2000,233(5):921−928.

[5]GUO Yichao,PARKER R G.Sensitivity of general compound planetary gearnatural frequencies and vibrationmodes tomodel parameters[J].Journal of Vibration and Acoustics,2010,132(1): 655−672.

[6]齐寅明,龚宪生,张干清,等.盾构刀盘驱动三级行星齿轮系统固有特性及灵敏度分析[J].振动与冲击,2013,32(15): 14−19,31.

QIYinming,GONG Xiansheng,ZHANG Ganqing,etal.Natural characteristics and sensitivity analysis of a 3-stage planetary gears train used in shield machine cutter driver[J].Journal of Vibration and Shock,2013,32(15):14−19,31.

[7]OMENZETTER P.Sensitivity analysis of the eigenvalue problem for general dynamic systemsw ith application to bridge deck flutter[J].Journal of Engineering Mechanics,2012,138(6): 675−682.

[8]蔡仲昌,刘辉,项昌乐,等.车辆行星传动系统扭转振动固有特性及灵敏度分析[J].中国机械工程,2011,22(1):96−101.

CAIZhongchang,LIU Hui,XIANG Changle,etal.Research on natural characteristic and sensitivity for torsional vibration of a vehicle multistage planetary gears[J].China Mechanical Engineering,2011,22(1):96−101.

[9]ZHANG YAN,KIUREGHIAN A D.Dynam ic response sensitivity of inelastic structures[J].Computer M ethods in Applied Mechanicsand Engineering,1993,108:23−36.

[10]ZHU Hongping,MAO Ling,WENG Shun.Calculation of dynamic response sensitivity to substructural damage identification under moving load[J].Advances in Structural Engineering,2013,16(9):1621−1631.

[11]黄毅,刘辉,陈胤奇,等.车辆传动系统线性弯扭耦合振动响应灵敏度研究[J].振动工程学报,2014,27(3):333−340.

HUANG Yi,LIU Hui,CHEN Yinqi,et al.Response sensitivity of the linear vibration of the gear system of the vehicle transmission[J].Journal of Vibration Engineering,2014,27(3): 333−340.

[12]LI Li,HU Yujin,WANG Xuelin.Design sensitivity analysis of dynam ic response of nonviscously damped systems[J]. Mechanical Systems and Signal Processing,2013,41(1): 613−638.

[13]REITER C,BRANDMAYR S,TRINKL C,et al.Performance optim ization of polymeric collectors by means of dynamic simulation and sensitivity analysis[J].Energy Procedia,2014,48: 181−191.

[14]DING Ye,ZHU Limin,ZHANG Xiaojian,et al.Response sensitivity analysis of the dynamic milling process based on the numerical integrationmethod[J].Chinese Journal of Mechanical Engineering,2012,25(5):940−946.

[15]BIGONI D,TRUE H,ENGSIG-KARUP A P.Sensitivity analysis of the critical speed in railway vehicle dynam ics[J]. Vehicle System Dynamics,2014,52(9):272−286.

[16]SUN Wei,LING Jingxiu,HUO Junzhou,et al.Dynamic characteristics study w ith multidegree-of-freedom coupling in TBM cutterhead system based on complex factors[J]. M athematical Problems in Engineering,2013,24(4):657−675.

(编辑 赵俊)

Sensitivity of vibration response about TBM cutterhead system w ithmulti-degree-of-freedom coup ling

LING Jingxiu1,SUNWei1,HUO Junzhou1,DENG Liying2

(1.SchoolofMechanical Engineering,Dalian University of Technology,Dalian 116024,China; 2.Northern Heavy Industry Group Ltd.Co.,Shenyang 110141,China)

The vibration characteristics of TBM cutterhead under the im pact loads w ere studied.The expression of dynam ic response sensitivity was deduced by the direct derivativemethod,and amethod of sensitivity analysiswhich is suitable for forced vibration response of TBM cutterhead was established,based on the coupling dynam icsmodel of TBM cutterhead system.Taking a hard rock TBM cutterhead system of a w ater tunnel project in northwest Liaoning Province as an application instance,the vibration responses and sensitivities of cutterhead w ere calculated by a collaborative numericalmethod,and the influences of cutterhead mass distribution on responses were analyzed.The results show that the vibration response sensibility to themass of cutterhead piece ismaximum,and the none of value in each direction is equal to 0,which shows that themass parameter variation can affect the cutterhead vibrations of each direction.Moreover,the support stiffness of cutterhead only affects the associated vibration,and the axial vibration response sensibility to the axial support stiffness is about 2 times of that in overturning direction.Furthermore,the cutterhead vibration ism inimum w hen themass fraction of cutterhead piece is controlled in the range of 13%−14%.

TBM cutterhead system;multi-degree-of-freedom coup ling;direct derivativemethod;response sensitivity

TH113.1

A

1672−7207(2017)03−0650−08

10.11817/j.issn.1672-7207.2017.03.013

2016−03−04;

2016−05−04

国家自然科学基金资助项目(51375001);国家重点基础研究发展计划(973计划)项目(2013CB035402)(Project(51375001) supported by the National Natural Science Foundation of China;Project(2013CB035402)supported by National Key Basic Research Development Program(973 Program)of China)

霍军周,博士,副教授,从事结构动力学及疲劳寿命预测研究;E-mail:huojunzhou@dlut.edu.cn