单流环4瓦块式发电机密封瓦回油问题研究

2017-05-18赵国钦

赵国钦

(广东粤电靖海发电有限公司, 广东揭阳 515223)

单流环4瓦块式发电机密封瓦回油问题研究

赵国钦

(广东粤电靖海发电有限公司, 广东揭阳 515223)

火电厂发电机采用的单流浮动环、4瓦块密封瓦在发电机启动、停运时,常出现发电机定子进油现象,为此对该类型密封瓦的密封原理及回油状况进行了分析。结果表明:发电机定子进油主要因密封瓦氢侧回油管路发生气堵,通过消除回油系统的气堵解决发电机定子的进油问题。

发电机; 密封瓦; 定子进油; 气堵

目前绝大部分火电厂发电机机内冷却介质为氢气,发电机转子与定子的动密封主要依靠密封瓦来完成,密封瓦的结构特性决定发电机密封油系统对氢气和空气的隔离效果。发电机定子进油和氢气外漏是一对很微弱的平衡关系,很容易被密封瓦自身和密封油系统等外围设备所打破,造成发电机定子进油、氢气外漏等问题。比较而言,发电机定子进油对发电机的影响更为深刻,易导致定子内部线圈及转子槽隙的污染,使发电机转子出现匝间短路故障。笔者对单流浮动环、4瓦块结构型式发电机密封瓦结构特点及其氢侧回油系统进行分析。

1 密封瓦及其回油系统运行状况

1.1 密封油系统及工作原理

某超临界600 MW机组密封瓦及回油系统构成见图1。密封油系统主要由回油扩大槽、浮子油箱、真空油箱、空气抽出槽、密封油泵等组成。密封油来油主要为润滑油系统供油,进入密封油系统后由密封油泵通过油氢压差调节阀维持稳定的油压进入密封瓦内进行密封。

图1 密封油系统主要设备及流程图

密封油氢侧回油通过密封瓦回油至密封瓦回油腔体,密封瓦回油腔体底部设置6个回油孔,每个孔直径32 mm;回油孔与回油扩大槽形成连通,密封油自流进入回油扩大槽;依靠回油扩大槽内部高位回油管自流入浮子油箱(回油扩大槽、浮子油箱顶部均与发电机定子相连,与发电机定子内氢气压力相同);浮子油箱通过内部浮球阀控制浮子油箱内一定的油位高度,依靠浮子油箱和空气抽出槽之间的压差进入空气抽出槽(空气抽出槽为微负压状态);在高差作用下密封油由空气抽出槽自流回主机润滑油箱。

1.2 密封瓦回油装置主要组件

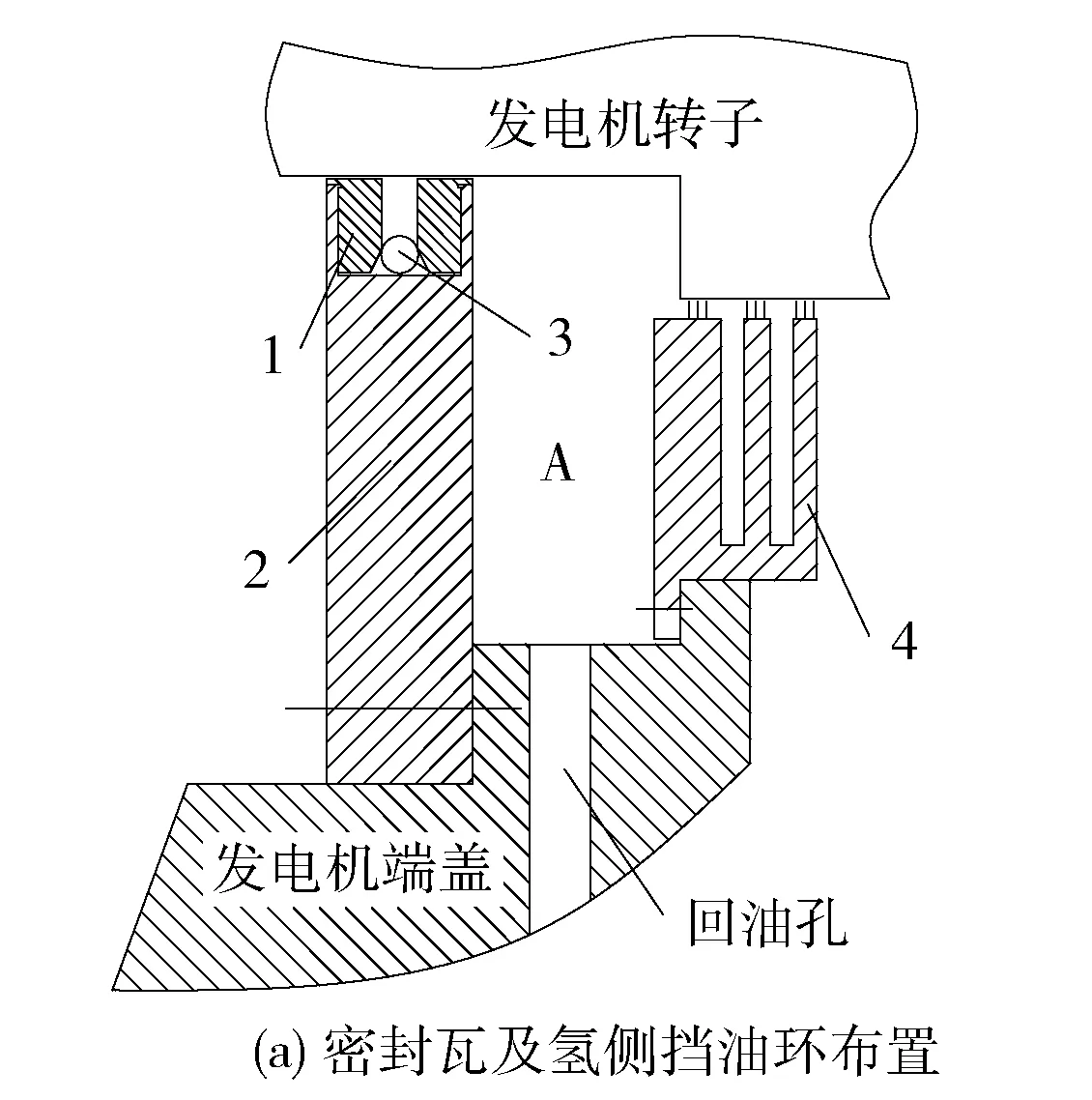

密封瓦回油主要组件有:发电机端盖、内挡油环、密封瓦组件等组成。密封瓦壳与发电机端盖、内挡油环组成的底部腔体为密封瓦回油腔体(见图2A区域),回油腔体底部排列6个回油孔,6个回油孔在发电机端盖内汇流成一个回油腔室,回油腔室与外部回油管道连接。

1—密封瓦;2—密封瓦壳;3—卡紧弹簧;4—氢侧挡油环。

密封瓦回油腔体转轴直径为482.78 mm。密封瓦氢侧回油箱体为半圆柱型结构(见图2),腔体宽度为100 mm,直径为999.28 mm。油挡密封齿内径为558 mm。密封瓦氢侧回油腔体(A区域)的理论最大油容量为14.89 L(回油腔体底部至油挡齿空间的容积),淹没6个回油孔的有效容积为0.92 L。

1.3 密封瓦组件结构

密封瓦为单流浮动环式结构,成对组装;4块密封瓦组成一周,共有两圈密封瓦成对组装(见图3),依靠密封瓦外侧的弹簧固定在密封瓦壳内,各瓦块的对接部位依靠卡紧弹簧的拉力使瓦块压紧贴合,并由定位销限位放置密封瓦周向随转轴发生转动。卡紧弹簧的周向紧固作用使密封瓦可以随转轴有一定的径向浮动,且保持密封瓦与转轴之间的密封间隙不发生变化。

图3 浮动密封环结构示意图

单侧密封瓦宽度为19.05 mm,密封直径间隙为0.21 mm,密封瓦环内径为482.99 mm。

1.4 发电机进油状况

在发电机转子的启、停阶段(由于发电机转子处于转速变化、转子振动状态持续发生变化的阶段)或转子运行状态出现瞬间变化(如振动波动时)时,会出现短时的发电机定子进油现象。但在转子运行状态完全稳定后,发电机定子进油现象会消失。发电机定子进油与发电机转子运行状态关系密切。

2 密封瓦及回油系统的运行原理

2.1 工作原理

单流环4瓦块式结构的密封瓦从设计理论上可以解决密封瓦环与转轴的同心问题。由于该密封瓦环是依靠两条半周布置的弹簧将密封瓦块弹性均匀地分配在转轴的周围,弹簧的作用力抵消密封瓦的重力作用,并使密封瓦环随转轴一同发生径向移动。

当转轴发生径向位移时,由于密封瓦与转轴之间形成一定的油膜压力可以使径向移位的密封瓦一同发生移动,同时弹簧的拉力作用使其余的2个瓦块同时向转轴方向移动,实现转轴与密封瓦的良好同心,保持密封瓦与转轴之间间隙的稳定,使密封瓦的回油量也相对稳定。

由于弹簧力的作用,可以抵消密封瓦自重的影响,不需要考虑密封瓦的偏心距和相对偏心,可以近似认为密封瓦与转轴在任何状态下处于同心位置。发电机转子在升速至3 000 r/min过程中,密封瓦部位油的流动雷诺数最大为248.8,小于1 000[1];油在密封瓦内的流动状态整个过程均为层流状态,密封瓦泄漏量为:

(1)式中:d为转轴直径,m;l为单个密封瓦的长度,m;Δp为氢油压差,Pa;h为密封瓦与转轴的半径间隙,m;ε为偏心率;η为密封油的动力黏度,Pa·s。

2.2 密封瓦的回油核算

由于该类型的密封瓦设计为浮动环随转轴移动而同步发生移动,不会产生稳定的偏心现象,转轴稳定后其理论偏心为0,偏心率也为0。该类型的密封瓦回油量计算不考虑浮动环与转轴的偏心问题,氢侧回油量按式(1)计算为1.76 L/min[2]。

2.3 瓦座回油孔的回油能力核算

回油腔体底部设计6个直径为32 mm回油孔(当量回油孔径为78.3 mm,为回油系统的最小回油孔径位置),回油孔下部连接回油腔体(腔体当量直径大于200 mm)和回油母管(母管直径100 mm)。密封油的氢侧回油完全依靠重力自流方式,落差不超过1 035 mm(回油孔的最高高度为35 mm,回油孔至回油管道最底部高度1 000 mm)。不考虑流量系数状况下核算该部分回油孔的理论正常回油能力为21.72 L/min,大于正常工况下密封瓦的氢侧回油量,密封瓦腔体回油孔的回油能力能够满足回油量的需求,在正常情况下不会出现回油不畅的情况。

3 密封瓦及回油系统异常现象

3.1 密封瓦环运行异常状况分析

如果密封瓦在工作过程中出现异常,进回油的平衡状态会被打破,导致密封瓦环回油也出现异常。主要的现象为密封瓦进油压力波动、密封瓦半径间隙突变两种状况。根据式(1),密封瓦回油量与密封瓦进出油压差成正比关系,而与半径间隙成3次方比关系。因此密封瓦半径间隙的变化对回油量的影响远远大于进出油压差变化对回油量的影响;且进出油压差波动主要受密封油系统设备的影响,可以通过外部设备的调整得到控制。

在发电机转子升、降速过程中,由于支持轴承在该状态下的油膜不是很稳定,会出现发电机转子的转轴振动出现波动、轴颈跳动现象。由于密封瓦环与转轴之间的微小间隙配合,转轴旋转时在密封瓦环与转轴之间形成一层油膜;在转轴变速过程中,该部分油膜的压力处于持续变化过程,当转轴出现跳动时,由于密封瓦块与转轴间油膜的存在,转轴跳动方向的密封瓦环会随着发生径向移位。

此时转轴反方向的密封瓦块由于受到紧固弹簧的作用会跟随转轴跳动方向移动。由于密封瓦块的侧面在弹簧压紧作用下紧贴在密封瓦壳上,与密封瓦壳之间有较大的摩擦力,该密封瓦环的位移会发生滞后作用或出现瞬时的卡涩,此时该半周密封瓦块与转轴就会存在突然增加的半径间隙,该部位的密封油泄漏量会出现急剧增加(见图4)。当密封瓦块恢复至正常位置后,密封瓦的泄漏量才能恢复正常状态。

图4 转轴跳动时密封瓦环的单边间隙分布图

3.2 密封瓦环运行异常时的回油量核算

转轴出现较大的相对跳动量时,密封瓦环的单侧半圆部位出现半径间隙瞬间增大,另半侧的半圆部位半径间隙维持不变。此时根据式(1)计算密封瓦环的半圆部位半径间隙发生突变时的瞬态回油量见表1。

表1 转轴跳动时密封瓦环回油量

密封瓦氢侧回油腔体的最大油容量为14.89 L;淹没6个回油孔的有效容积为0.92 L。当转子的相对跳动量达到0.30 mm(由发电机转子跳动并加上密封瓦侧面滑动卡涩的影响,影响到的密封瓦局部半径间隙会很容易达到该数值)时,密封瓦环的氢侧回油会增加原来的29.19倍。此时由于密封瓦回油量的突然增加,瞬时回油量会超过回油腔体的回油能力21.72 L/min,且远超过回油腔体回油孔的有效容积0.92 L,密封油回油会快速淹没6个回油孔,破坏稳定工况下密封瓦回油与回油腔体回油孔回油的平衡。由于回油腔体的回油属于小孔洞回油,此时会出现两种工况:

(1) 在密封油淹没回油孔后,由于密封油回油孔的回油能力达到21.72 L/min,回油腔体底部的回油孔回油正常,密封油会快速向下流动;多余的密封瓦回油会缓慢增加回油腔体的油位,当密封瓦块在弹簧作用下复位后,回油腔体内积存的回油会很快排泄掉,恢复到原有的平衡状态,不出现回油不顺畅的情况。

(2) 在密封油淹没回油孔后,由于密封油液体表面张力的作用,回油将回油孔封闭,回油的重力无法克服回油孔下方的空气的“正压”作用力,导致回油无法流通,形成“气堵”现象。此时该部分密封油回油不向下流动,导致回油腔体内的回油油位持续上升,如果超过最大油容量还无法破坏“气堵”,就发生密封油沿内挡油环向发电机定子内进油;直至外界的液流、气体扰动破坏回油孔部位的“气堵”现象,回油孔实现快速回油,才能恢复到原有的平衡状态[3]。

由于存在以上回油的状态不确定性,也就出现了机组在启停阶段,有时会发生发电机定子进油,有时又不会发生发电机定子进油的情况。

4 回油异常的处理

4.1 处理方向

当4瓦块密封瓦出现以上回油异常时,集中处理以下两个方面:

(1) 如何保持密封瓦环与转轴的半径间隙稳定。

(2) 如何破坏回油异常时回油管口的“气堵”现象,提高回油腔体的实际回油能力。

4.2 措施和机理

4.2.1 第一类

由于密封瓦环在发电机安装后已经基本确定,但仍可以采取以下处理措施:

(1) 保持密封瓦环侧面与密封瓦壳之间配合表面良好的粗糙度,消除配合部位的尖角、毛刺;引流一部分密封油对配合表面进行润滑,降低配合表面内的摩擦系数,提高瓦环随转轴跳动的灵敏度。

(2) 选择整圈固定的密封瓦环,由于该类型密封瓦环在结合面紧固后属于整圈一体化结构,随转轴跳动的灵敏度,保证整个瓦环的直径间隙不发生变化,维持密封瓦回油的稳定,从根本上解决密封瓦回油的不稳定性问题。

4.2.2 第二类

在不改动密封瓦结构的前提下,提高回油腔体的回油能力,避免回油腔体回油孔产生“气堵”现象,保持回油腔体回油的畅通:

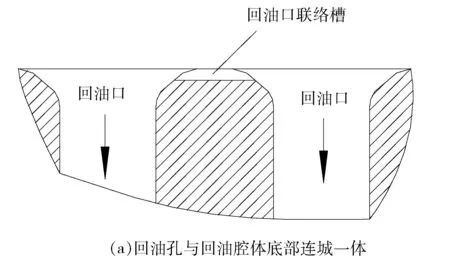

(1) 将回油口与回油腔体接口的圆柱孔边缘部位处理成圆弧过渡结构(接触边缘部位不能形成直角,圆弧半径尽量大);并将回油孔边缘处理成不规则形状,所有不规则形状的回油孔在回油腔体底部连接为一体沟槽,见图5(a)。该种处理方式的机理为:由于回油口部位弧面作用,当气-液-固接触部位形成分界线时,在液体重力作用下,分界线上部液体会沿弧面向下移动,无法形成稳定的气-液-固分界线,液体就会很快滑落至弧面下方回油管道内,不会产生“气堵”现象。

图5 回油腔体回油口及回油扩大槽高位回油管管口处理结构图

(2) 将回油腔体底部有效容积加大,提高回油系统的回油能力。将底部两个边缘回油孔的回油口扩孔并沿周向打磨出与回油孔宽度相当、深度约10 mm的沟槽,一直延伸至高于回油腔体的内油挡齿,可以将有效回油容积扩大至14.89 L,与最大回油容积相同,即在最大回油容积内,回油孔下方由于气堵作用升高的气体压力,更容易通过不规则的沟槽与液体上方的气体形成一定联通作用,比较有效地破坏“气堵”作用。

(3) 将回油系统中所有高位油管回油的管口处理成不规则且高低相间形状,见图5(b)。不规则的液-固分界面可以使整个气-液-固分界线被分割为多段,在回油量较大时在不规则回油口在同一个水平高度上不能形成连续的气-液-固封闭线,减小水平面的表面张力。不规则的回油口将表面张力分割为多段,力的作用还没有来得及传递至整个液体的表面,张力现象就被破坏,消除回油管口的“气堵”现象。

4.3 处理后运行效果

经过以上处理,该类型的浮动密封瓦环经机组多次启停及运行,未再出现过发电机进油的现象;发电机转子解体检查时也未发现转子表面有油污黏结的情况,说明已经完全解决了由于密封瓦回油量不稳定导致的发电机定子进油问题。

5 结语

对于单流4瓦块浮动密封瓦环,需要考虑发电机转子运转状态出现瞬态变化导致密封瓦环径向间隙突变使其氢侧回油量急剧增加的问题,在回油腔体回油孔、各高位回油管口等部位出现由于液体表面张力作用引起的“气堵”现象,致使密封油出现回油不畅、发电机定子进油等问题。解决时可以参照以下思路:

(1) 选择整圈固定的浮动密封环,固定的半径间隙可以避免转子运转状态瞬间变化时密封瓦径向间隙的突变而导致的密封环回油量突增问题。

(2) 将各回油口处理成过渡半径尽量大的圆弧过渡结构;将回油孔、管口处理成不规则结构。使这些部位密封油无法在同一个水平面形成稳定连续的气-液-固分界线,可以有效消除免回油的“气堵”问题。

[1] 电机工程手册编委会. 机械工程手册[M]. 2版. 北京: 机械工业出版社,1996: 74-79.

[2] 吴宗泽. 机械设计师手册[M]. 北京: 机械工业出版社,2002: 1895-1897.

[3] 唐修祥. 化工过程常见气阻现象及其解决措施[J]. 化工技术与开发,2013,42(1): 54-56.

Study on Sealing Tile Oil Return Problem in the Generator of Single-flow 4-tile Structure

Zhao Guoqin

(Guangdong Yuedian Jinghai Power Generation Co., Ltd., Jieyang 515223, Guangdong Province, China)

To solve the problem of oil leakage into the stator of a generator with single-flow 4-tile structure during start-up and shut-down period, an analysis was conducted to the sealing principle and oil returning status of the sealing tile. Results show that the oil leakage is found to be caused by the air blockage in the oil return line on hydrogen side, which can be solved by eliminating the air blockage.

generator; sealing tile; oil leakage to stator; air blockage

2016-07-01;

2016-07-26

赵国钦(1976—),男,高级工程师,主要从事火力发电厂技术管理工作。

E-mail: 64276748@qq.com

TM621.3

A

1671-086X(2017)02-0132-05