350 MW超临界锅炉排烟温度偏高的原因分析及对策

2017-05-18李广伟

李广伟

(国电科学技术研究院, 南京 210031)

350 MW超临界锅炉排烟温度偏高的原因分析及对策

李广伟

(国电科学技术研究院, 南京 210031)

针对350 MW超临界锅炉试运行期间排烟温度高的问题,结合试验数据和运行参数,从空气预热器、锅炉系统、煤质、运行方式等方面分析了机组排烟温度高的原因并提出了相应的处理措施,为类似问题提供借鉴。

空气预热器; 排烟温度; 调温风; 煤质

某电厂2号锅炉是根据Alstom自有技术设计、制造的350 MW超临界锅炉,采用一次中间再热、单炉膛П形、四角切向燃烧、平衡通风、固态排渣、侧煤仓布置、高强螺栓连接的全钢构架悬吊变压直流锅炉。自2015年10月试运行以来,一直存在排烟温度严重偏高的问题,且随着环境温度不断升高,排烟温度呈不断上升趋势,严重影响锅炉运行的经济性和安全性,但是与其同期建设的1号锅炉并不存在此类问题,排烟温度接近设计值。笔者通过现场测试与DCS数据分析相结合的手段,详细分析了造成该锅炉排烟温度偏高的原因,并提出了处理措施。

1 机组排烟温度实测结果

2016年1月,2号机组在350 MW负荷下共进行了两次锅炉热效率平行试验。工况1下,A、B两侧的实测排烟温度分别为135.73 ℃和133.01 ℃,修正后分别为140.70 ℃和137.01 ℃;工况2下,A、B两侧实测排烟温度分别为136.16 ℃和133.18 ℃,修正后分别为140.92 ℃和137.10 ℃。两个工况下,修正后的A侧排烟温度平均值为140.81 ℃,高于设计值(126.1 ℃)14.71 K,修正后B侧排烟温度平均值为137.05 ℃,高于设计值(126.1 ℃)10.95 K。

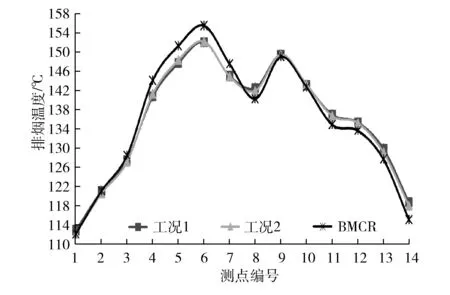

各负荷下,空气预热器出口烟温分布见图1。

图1 各负荷下,A、B两侧空气预热器出口烟温分布

图1中测点编号为由炉右往炉左编号,即从A侧往B侧。1~7号为A侧测点,8~14号为B侧测点。由图1可以看出:不同负荷下,A、B两侧烟道均存在外侧排烟温度低,内侧排烟温度高的分布趋势。各工况下,A侧平均排烟温度明显高于B侧。其中A、B两侧排烟温度单孔最大值约151 ℃,此时的环境温度为11.1 ℃。如果在夏季运行,环境温度将超过30 ℃,此时的排烟温度最大值将超过165 ℃。且随着运行时间的推移,空气预热器的阻力不断增加,换热能力下降,该现象会不断加重。该机组采用电袋结合除尘器,夏季运行时将存在烧坏布袋的风险。

2 排烟温度偏高的原因分析

2.1 空气预热器吸热量不足

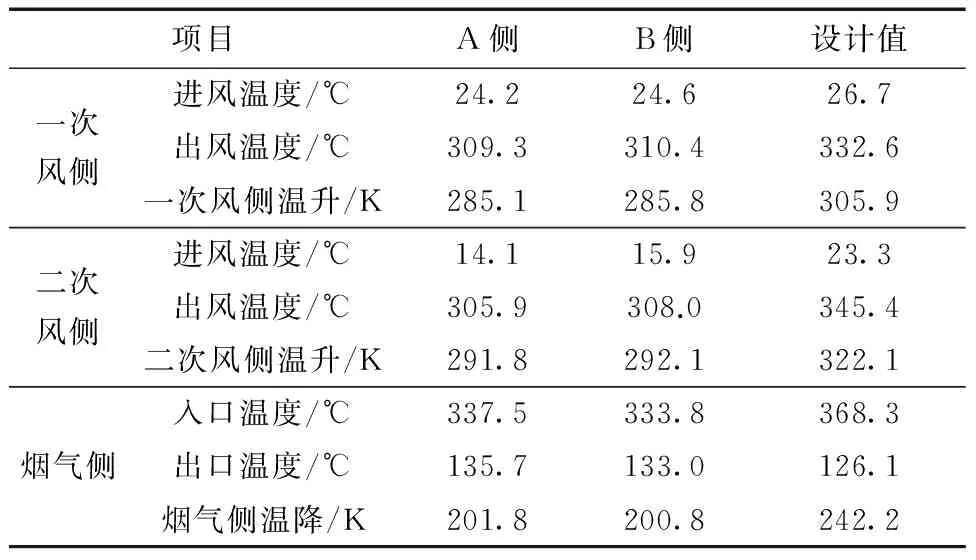

试验期间,空气预热器进出口差压不大,接近设计值,且每次试验前都要全面吹灰,空气预热器基本不存在堵灰现象。350 MW负荷下空气预热器运行参数见表1。

表1 350 MW负荷下空气预热器运行参数

由表1可以看出:一次风和二次风侧温升小于设计值,烟气侧温降均远小于设计值。初步判断空气预热器换热效果较差。

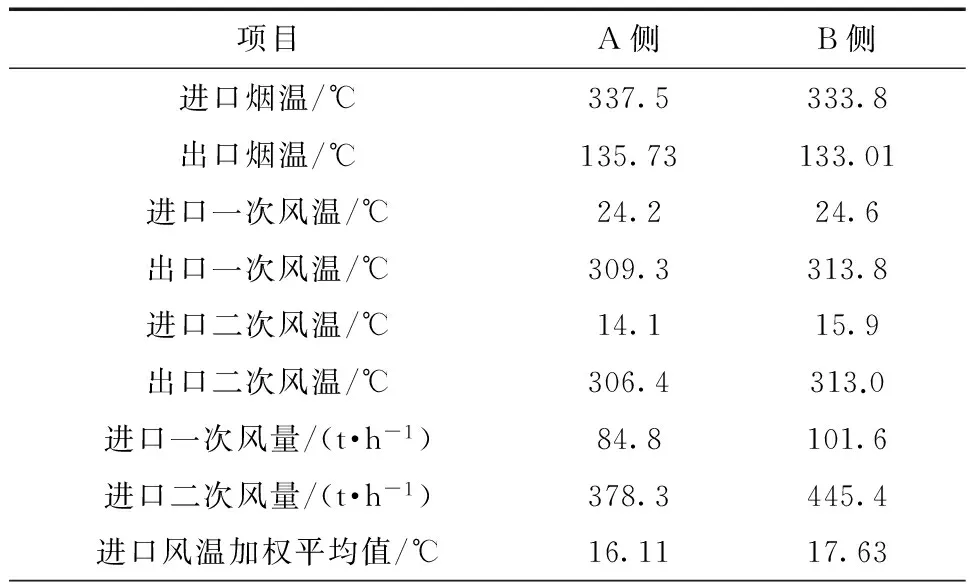

350 MW负荷下空气预热器换热效率计算结果见表2。

表2 350 MW负荷下空气预热器换热效率计算结果

表2(续)

由表2可以看出:350 MW负荷下,A、B空气预热器换热效率分别为62.36%和61.96%,两侧空气预热器换热效率均未到达设计值(70%)。空气预热器存在吸热量不足的问题,这是该锅炉排烟温度高于设计值的主要原因。由于该机组采用成熟机型,并且已经投产的1号机组排烟温度明显低于2号机组,因此推断空气预热器换热面沾污、蓄热元件倾斜倒伏或者蓄热元件面积设计不足等可能性并不是很大。

需要说明的是,上述烟气侧效率完全根据ASME PTC4.3标准计算得出,该标准中规定采用实测空气预热器进口烟温、实测进口风温及修正至零漏风状态下的排烟温度进行计算,计算中未考虑空气预热器进口烟气量与风量的匹配关系,而这两者偏离设计值均会对排烟温度产生一定程度影响。另外,实测状态下空气预热器入口烟温低于设计烟温约33 K,烟气与冷风之间传热温压降低了,温压是影响传热量的一个关键因素。而2号锅炉两侧空气预热器漏风率均偏低,过于优于保证值(5%),从机组运行角度上加剧了排烟温度升高的趋势。

2.2 磨煤机掺冷风量过大

由表2可见,空气预热器出口热一次风温高于热二次风温,而设计参数上相同负荷下,热一次风温比热二次风温低12.8 K;热一次风温高,说明热一次风量低,整个空气预热器的冷却介质流量下降,使排烟温度升高。

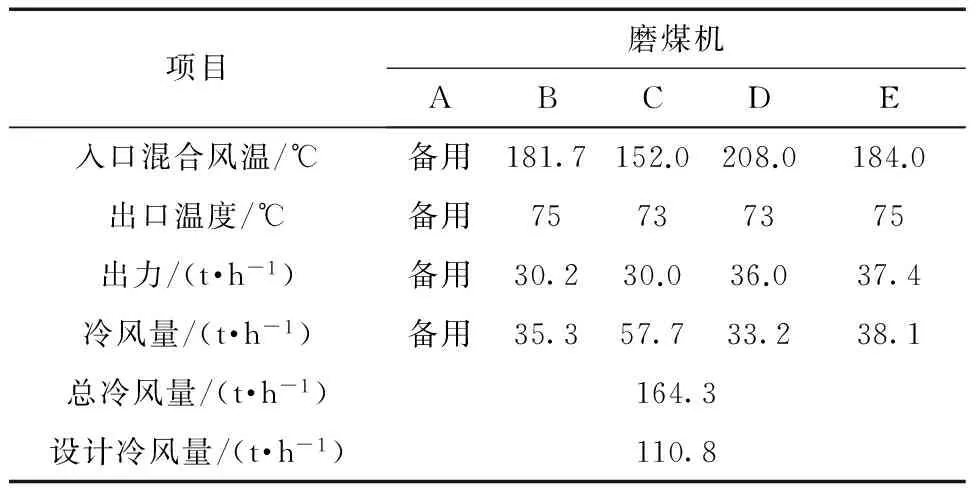

根据实际运行煤种成分和磨煤机运行参数,计算350 MW负荷下每台磨煤机的冷风量,结果见表3。

表3 实际运行中每台磨的冷风量计算结果

制粉系统调温风变化,则通过空气预热器的热一次风量也要发生变化,调温风量增加,通过空气预热器的一次热风就要减少,削弱了空气预热器的传热,势必会造成排烟温度偏高。

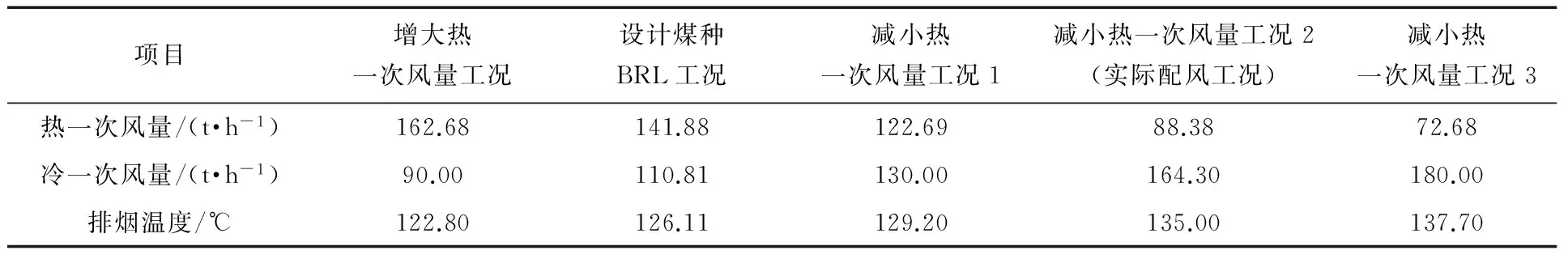

现根据锅炉厂提供的热力计算数据汇总,固定空气预热器入口的烟气量、烟气温度、热二次风量、冷一次风温、冷二次风温,通过调整热一次风量进行排烟温度(漏风修正后)的计算,结果见表4。

表4 设计煤种下一次风量配比变化对空气预热器排烟温度的影响

通过表4可以看出:对于该机组来说,每多掺入1 t/h调温风,排烟温度提高约0.16 K。

2.3 磨煤机出口温度偏低

根据GB 5145—2002《火力发电厂制粉系统设计计算技术规定》说明,正压直吹式制粉系统中速磨煤机出口最高允许温度的计算公式为:

当w(Vdaf)<40%时,

tM2=[(82-w(Vdaf))×5/3+5]

(1)

根据实际燃用煤种计算得出,2号锅炉磨煤机出口温度应控制在80 ℃左右,对比表3中的实际运行数据,目前电厂的运行控制策略过于保守。

2.4 一次风率过高

满负荷下,2号锅炉一次风机的平均单耗为6.36 kW·h/t,1号锅炉一次风机的平均单耗为6.06 kW·h/t,2号锅炉一次风机单耗明显高于1号锅炉,由于2台锅炉磨煤机一次风量控制曲线相同,分析原因可能是2号锅炉磨煤机实际一次风量偏大,一次风率过高。满负荷下,2号锅炉热一次风母管压力高达9.71 kPa,磨煤机入口风压为8~9 kPa,一次风压过高造成一次风速过高;日常运行中磨煤机入口热一次风门开度只有40%~50%,开度过小造成节流损失。此外,通过DCS画面显示的粉管出口风速反算,所有磨煤机的入口风量DCS显示测量值均低于计算值。

一次风率的升高,在炉膛出口过量空气一定的情况下,使送风量相对较少,空气预热器二次风吸收烟气热量的能力下降,导致排烟温度升高。

2.5 锅炉炉底漏风量大

该机组采用干排渣系统,利用炉内负压吸入一定量冷风来冷却高温炉渣。在相同炉膛运行氧量时,炉底吸入的冷风将导致通过空气预热器空气流量减少,排烟温度升高。通常认为,钢带机头部风温与排渣温度接近,根据电厂近期运行数据统计结果,干排渣系统出渣温度均不高于90 ℃,与设计值相比出渣温度偏低;同时现场对干渣机箱体耳形进风口检查,发现大部分进风口均处于全开状态,结合其他电厂经验,初步判断,从干排渣系统进入炉底冷却风量偏大。

2.6 入炉煤种的影响

目前该厂的煤炭供应以汽车运输为主,入炉煤煤质很不稳定,根据试验期间的煤质化验结果,入炉煤的低位发热量为17.33~24.33 MJ/kg,收到基灰分为11%~33%,煤质浮动范围很大,时好时坏。当煤的灰分含量升高,受热面积灰严重,使传热系数降低,吸热量减少,排烟温度升高;而且煤的发热量较低时,相对于发热量高的煤种必须增大燃煤量,又会使灰量进一步增大,加剧了换热器的积灰。此外,燃用高灰分煤,会增加制粉系统的负担,使制粉系统的分离效率下降,导致煤粉颗粒变粗,煤粉均匀性变差,煤粉燃尽推迟,排烟温度升高[1]。

2.7 锅炉运行方式的影响

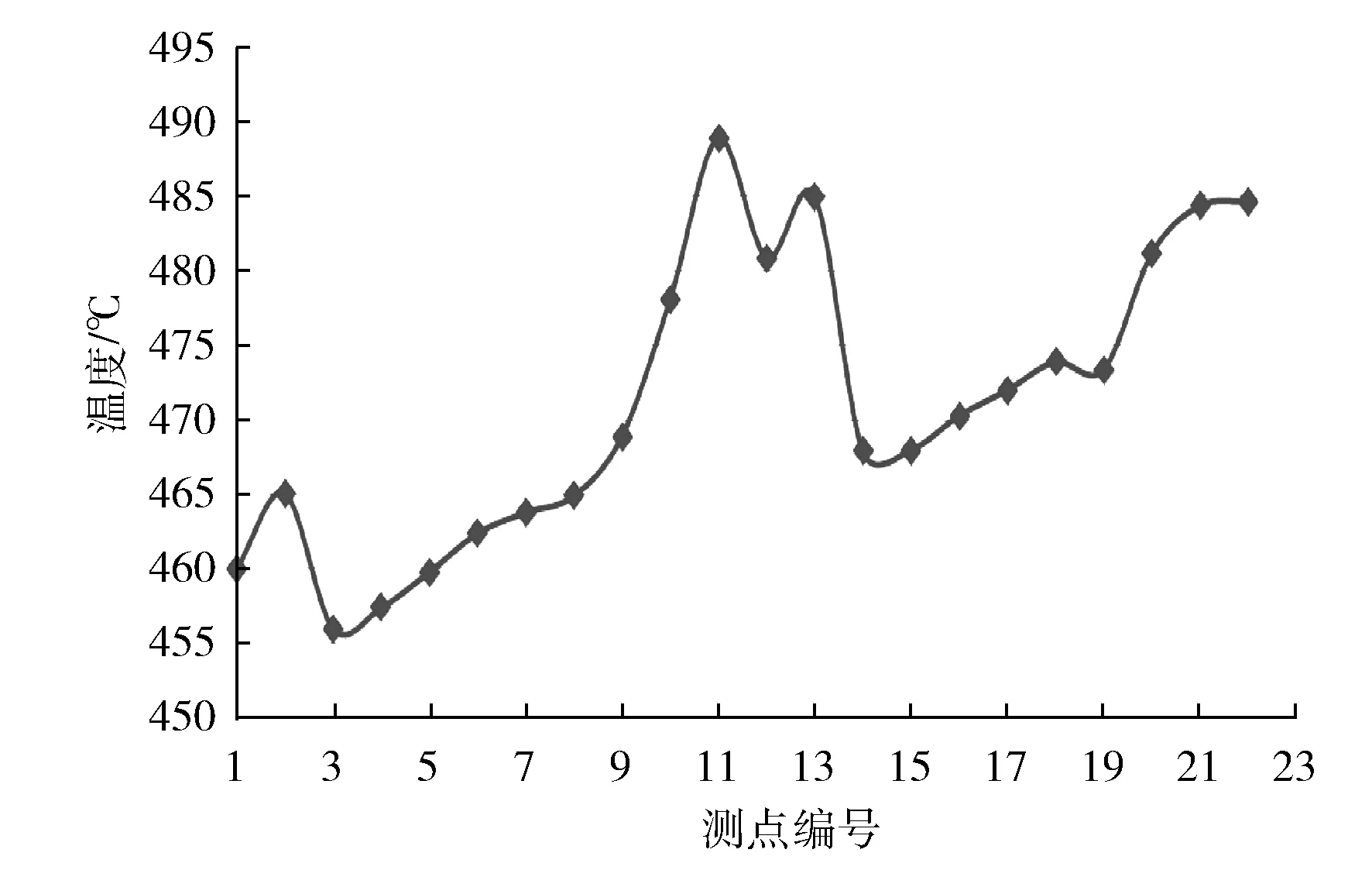

根据试验测试结果,各台磨煤机各粉管煤粉浓度偏差较大,各粉管的一次风速偏差也较大。在满负荷下,锅炉A侧(炉右)氧量明显低于B侧(炉左);满负荷下,A侧分隔屏出口蒸汽温度比B侧高12 K左右,A侧过热减温水为15.7 t/h,B侧过热减温水为0 t/h,分隔屏过热器A侧平均壁温比B侧高10.6 K,后屏过热器A侧平均壁温比B侧高27 K。满负荷下锅炉典型过热受热面壁温分布见图2。

图2 满负荷下分隔屏过热器壁温分布图

从壁温和炉膛出口氧量的分布及结合左右侧汽温、烟温等多方面的数据分析,炉右侧烟气量明显大于炉左侧,造成A侧的平均排烟温度高于B侧。分析原因是由于该机组采用侧煤仓布置,连接炉右的煤粉管道长度远小于连接炉左的煤粉管道,沿程阻力的不同,造成粉管的一次风速和煤粉浓度都产生了偏差;虽然调试过程中进行了一次风冷态调平,但在热态运行中,由于气流变为气固两相流,各粉管之间阻力偏差增大,导致热态下一次风速偏差大,从而导致各粉管之间粉量分布不均匀。

3 排烟温度偏高的对策

(1) 生产人员应根据锅炉的不同煤质和运行特性,基于机组在线监测参数,诊断分析炉内各受热面积灰结渣的情况,制定合理的吹灰策略,并加强检修清灰,确保空气预热器烟气差压在设计值以下。

(2) 在保证不堵管的前提下,适当减小一次风量,提高一次风温,降低火焰中心,降低炉膛出口温度及排烟温度,提高锅炉效率;当负荷变化时,要及时调整过量空气系数,调整燃烧工况,控制排烟温度在经济排烟温度下运行,提高锅炉效率,从而提高整个火电发电厂的经济性。由于该厂2号机组投运时间不长,各种运行工况参数控制尚处于摸索阶段,没有试验数据作为科学合理调整控制依据,建议电厂进行制粉系统及燃烧调整试验,以确定各种负荷下参数运行控制最佳值。

(3) 在保证磨煤机设备安全和满足制粉系统防爆要求的情况下,根据实际燃用煤种,按照推荐值,实时调整磨煤机出口温度。尽快进行风量标定和热态一次风调平试验,以保证各层一次风速偏差在5%以内。根据不同的煤质参数调整煤粉细度,尽可能均匀各燃烧器之间的煤粉浓度分布,并优化磨煤机组合方式。高负荷时,尽量运行下层制粉系统,但应避免造成水冷壁壁温升高,并注意调整再热汽温。

(4) 通过对干排渣系统各清扫链检修孔、端部看火孔、人孔门等进行增加密封条等措施,加强对干排渣壳体的密封。在运行期间,根据机组负荷以及煤质,积极进行干除渣系统箱体耳形进风口风门开度的调整,使钢带出口底渣温度维持100~150 ℃,通过干排渣风量专项试验,以便根据出渣温度等参数合理控制炉底冷却风量,减少其对排烟温度的影响。

(5) 从燃烧角度看,炉底漏风、炉膛与烟道的漏风、磨煤机调温风、备用磨煤机的通风及燃烧器的冷却风、磨煤机密封风等,都属于无组织风量,会引起锅炉效率下降,因此应尽量减少。

(6) 针对煤质不稳定的问题,目前只有通过加大对入厂煤质的监督,做好混配煤工作,尽量改善燃煤质量,使其热值接近设计煤种。

4 结语

造成锅炉排烟温度升高的原因有多种,既有空气预热器自身的原因,又有锅炉系统的原因。单纯的采用增加空气预热器换热面积的方法来降低排烟温度,往往达不到预期效果。应根据实际情况分析排查,找到准确原因后采取针对性的措施。通过采取上述一系列措施后,该机组锅炉排烟温度大幅下降,并接近设计值,取得了很好的效果。

[1] 余建飞, 张明, 刘忠秀. 600 MW机组锅炉水冷壁高温腐蚀及原因分析[J]. 湖北电力, 2014, 38(8): 49-52.

Cause Analysis of High Exhaust Gas Temperature in a 350 MW Supercritical Boiler and the Countermeasures

Li Guangwei

(Guodian Science and Technology Research Institute, Nanjing 210031, China)

To solve the problem of high exhaust gas temperature during trial operation of a 350 MW supercritical boiler, an analysis was conducted on the causes from the perspectives of air preheater, boiler system, coal quality and operation mode, etc., combining with relevant test data and operation parameters, after which corresponding countermeasures were put forward to serve as a reference for treatment of similar problems.

air preheater; exhaust gas temperature; tempering air; coal quality

2016-05-09;

2016-05-25

李广伟(1983—),男,工程师,从事机组性能测试、系统优化及电站调试技术研究。

E-mail: rikoi@aliyun.com

TK223.7

A

1671-086X(2017)02-0117-04

运行与改造