可锻铸铁耐张线夹断裂原因分析

2017-05-18丁传海

可锻铸铁耐张线夹断裂原因分析

丁传海

(安徽省机械科学研究所,安徽合肥230022)

KTH330-08可锻铸铁耐张线夹,在导线展放时发生断裂。通过化学成分分析、宏观检验、硬度测试、断口分析、金相检验,确定其断裂原因。结果表明,回火致脆是造成耐张线夹承载时发生异常破断的主要原因。

可锻铸铁;耐张线;断裂;回火致脆

1情况简介

输变电用耐张线夹采用KTH330-08可锻铸铁制造。制作耐张线夹主要工艺流程为:铸造毛坯→退火热处理→检验→清理→机械加工→热浸镀锌→检验→成品。

本次采样检验的一件耐张线夹是导线在展放时,发生耐张线夹突然断裂(图1箭头所指处)。经现场随即检查,发现断裂处局部有明显的锈斑(图2箭头所指处)。按设计使用要求,不允许耐张线夹发生断裂现象,故耐张线夹断裂属异常断裂失效。

2检验内容和结果

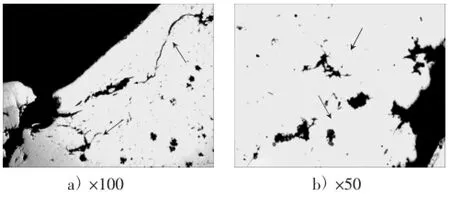

2.1宏观检查

对耐张线夹断口经丙酮试剂超声清洗后发现,断面呈浅灰色,表面整体表现凹凸不平如图2所示;断口面形成的人字形放射状撕裂棱线指向上部,说明断裂起始于U型槽两端,且锈斑端为先断裂处,底部为最后断裂区;断口附近无缩颈现象,边缘无剪切唇。因此,宏观表现为脆性断口特征。

图1耐张线夹外形结构及断裂图

图2耐张线夹断口宏观形貌图

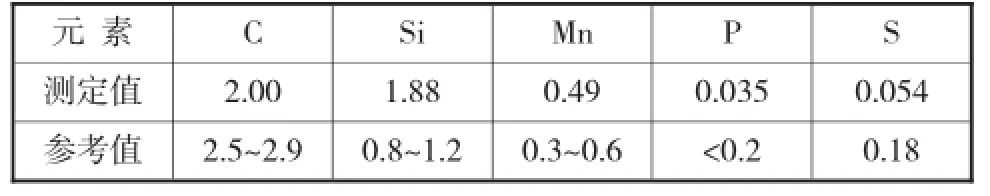

表1化学成分分析结果(质量分数,%)

2.2化学成分

对断裂耐张线夹进行化学成分分析,结果见表1.

由表1可知,所检KTH330-08元素质量分数与《机械工程材料手册金属材料》第6版[1]参考值比对,化学成分中含C量偏低、含Si量偏高,其余元素合适。

2.3金相检验

在耐张线夹断裂部位截取试块制备试样,试样先在未侵蚀情况下进行显微组织观察,在断裂源近表层区内(<0.4 mm),可见在聚虫状及絮状石墨处出现微裂纹并扩展的痕迹(图3箭头所指处);接着观察主断口面可发现,裂纹主要以沿晶方式扩展(图4).

再用4%的硝酸酒精对试样侵蚀,依据GB/T25746-2010标准评定,多数区域的石墨形状为絮状3级、分布2级、颗粒数3级及珠光体1级(≤10%)(图5a));表层区域石墨形状为聚虫状4级、分布2级、颗粒数5级(图5 b))及珠光体2级(>10~20%)(图5 b)标尺线范围)。因此,耐张线夹金相组织基本正常。

图3耐张线夹断口近表层形貌

图4耐张线夹断口裂纹扩展形貌×100

图5耐张线夹基体组织

2.4力学检测

在断裂耐张线夹截取试块,实测布氏硬度平均值为136,属标准GB/T9440-2010规定值范围。

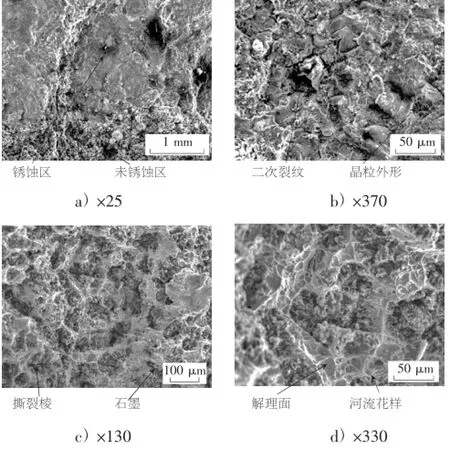

2.5断口微观检查

用扫描电镜对耐张线夹断裂部位进行观察,发现锈蚀区与未锈蚀区微观形貌存在不同(图6a)),锈蚀区虽经腐蚀后被腐蚀产物覆盖,仍可见晶粒外形和二次裂纹(图6b));而未锈蚀区清晰可见石墨及其石墨周围的组织形态(图6c)),除表现裂纹沿晶扩展的特征外,还可见撕裂棱、较小的解理面和河流花样及二次裂纹,且无韧窝形貌,表明断裂前无明显塑性变形的晶间断裂(图6d)),微观为沿晶+准解理断裂机理,属回火致脆的断裂形貌特征[2]。

图6耐张线夹断口微观组织

2.6EDS能谱分析

采用能谱仪对耐张线夹断口面出现的锈斑进行无标样定性及半定量分析,可见主要为铁、氧及少量碳元素(图7,表2),应属铁的氧化物。组织基本正常。

图7耐张线夹锈斑区能谱微区分析图

表2耐张线夹锈斑区能谱微区分析结果

力学检测显示,所测硬度属标准规定范畴。

用电镜对耐张线夹断裂部位扫描,可观察晶粒外形和二次裂纹,还可见撕裂棱、较小的解理面和河流花样及二次裂纹,微观为沿晶+准解理断裂机理,属回火致脆的断裂形貌特征。

能谱仪对耐张线夹断口面出现的锈斑分析,主要为铁、氧及少量碳元素,应属铁的氧化物,这是耐张线夹断裂前裂纹处与空气接触氧化所致。

根据以上检验结果,耐张线夹断裂宏观展现为脆性断裂特征,微观表现沿晶+准解理的回火致脆断裂机理,这是由于耐张线夹在第二阶段石墨化或热镀锌过程中,工艺控制不当,导致耐张线夹产生回火脆性,从而降低耐张线夹的有效承载强度,以致其承受载荷时,在应力集中区起裂,然后裂纹迅速扩展直至完全破断。因此,回火致脆是造成耐张线夹承载时发生异常破断的主要原因。

[1]曾正明.机械工程材料手册[M].金属材料.第6版.北京:机械工业出版社,2004.

[2]孙智.失效分析[M].北京:机械工业出版社,2005.

[3]陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1981.

Analysis of Malleable Iron Strain Clamp Fracture

DING Chuan-hai

(Anhui Institute of Mechanical Science,Hefei Anhui 230022,China)

KTH330-08 malleable iron strain clamp occurs fracture when the conductor is in place.In order to determine the cause offracture,thechemicalcompositionanalysis,macroscopicexamination,hardnesstest,fractureanalysisandmetallographic examination were carried on.The results show the temper embrittlement is the main reason for the abnormal breaking of the tension clamp.

malleable iron,strain clamp,fracture,temper embrittlement

TG143.5

A

1674-6694(2017)02-0042-03

10.16666/j.cnki.issn1004-6178.2017.02.014

2017-03-02

丁传海(1965-),男,高级工程师,主要从事钢铁材料及工艺研究。