集聚赛络纺纯涤纶纱的结构及其导湿性能

2017-05-17朱凡凡卢雨正高卫东

朱凡凡, 卢雨正, 王 洋, 高卫东

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江赛纺织科技有限公司, 江苏 苏州 215000)

集聚赛络纺纯涤纶纱的结构及其导湿性能

朱凡凡1, 卢雨正1, 王 洋2, 高卫东1

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江赛纺织科技有限公司, 江苏 苏州 215000)

为改善集聚赛络纺纯涤纶纱的导湿性能,将其与赛络纺纯涤纶纱和集聚纺纯涤纶纱的导湿性能进行对比分析。以相同的纺纱工艺参数分别纺制14.6、9.7、7.3 tex 3种规格的赛络纺、集聚纺和集聚赛络纺纯涤纶纱,并采用毛细芯吸法对3种纱线的导湿性能进行测试。结果表明:当纺纱方法不同而纱线线密度相同时,集聚赛络纺纯涤纶纱的导湿性最好,纱线表面较光洁,毛羽也最少,条干均匀度最好;集聚赛络纺纯涤纶纱的横截面形态更加接近于圆形,纱中纤维紧密捻合,纱线结构紧密。由此可认为,集聚赛络纺纯涤纶纱特殊的纱线结构使其具有较好的导湿性能,这为提高涤纶织物的导湿性能提供了可能。

集聚赛络纺; 纯涤纶纱; 纱线结构; 导湿性

涤纶具有强力高、弹性回复性能好等优良特性,在服装和家纺领域有着广泛的应用[1],但由于涤纶本身不具有亲水基团,造成其导湿性差。在湿热环境下穿着时,涤纶织物传递液态水的能力差,人体易产生闷热感。随着消费水平的不断提升,人们对织物穿着舒适性的要求也越来越高,涤纶的这个缺点限制了其更广泛的应用,因此需要进一步得到改善。

集聚赛络纺作为一种新型纺纱技术,是在传统环锭纺纱机上将集聚纺与赛络纺技术结合起来的纺纱方法,具有集聚纱及合股纱2方面的优点,可直接纺出类似于股线结构的集聚赛络纱。集聚赛络纺常用做免浆织造,具有减少后道工序成本,降低能耗及原料成本等优良性能,常用于开发棉及棉型化纤纱,但目前对集聚赛络纺改善涤纶纱线成纱结构及导湿性方面的研究还未见报道,因此本文利用集聚赛络纺技术开发高支涤纶纱线以改善其导湿性能,从而达到改善其服用舒适性能的目的。涤纶纱市场需求大且价格低,利用集聚赛络纺技术开发高支涤纶纱线,适合高品质高档次的要求。

影响织物服用舒适性的因素有很多,其中纱线导湿性是决定服用舒适性的重要因素之一。纱线的导湿性越好,对液态水的传导能力越强,能更加快速地排走人体排出的汗液,使皮肤达到舒适的状态。目前评价纱线导湿性能最主要的方法是毛细芯吸法,国内外学者对于纱线芯吸性能的关注和研究也越来越多。查安霞等[2]研究了捻度对不同截面形状和加工方式涤纶长丝芯吸高度的影响,表明捻度对芯吸性能的影响呈现出一定的规律;Chattopadhyay[3]对比研究了集聚纺和环锭纺细纱及其织物的芯吸性能;Brojeswari等[4]利用数学模型预测纱线的垂直芯吸性,表明理论模型和实验结果具有很大的相关性。赛络纺、集聚纺及集聚赛络纺都是纺纱行业中的新型纺纱技术,因此,本文在前人研究的基础上,利用毛细芯吸法对赛络纱、集聚纱和集聚赛络纱的结构和导湿性进行对比研究。

1 毛细现象与芯吸

1.1 毛细现象

毛细管现象是指当毛细管一端垂直浸入某液体时,毛细管中的液面会上升或下降的现象。根据拉普拉斯方程[5-6],有:

(1)

式中:p为附加压力;a为液-气界面张力;r为毛细管等效半径;θ为前进接触角。毛细管垂直状态下,当液-气界面张力一定时,毛细管中月牙弧曲面的附加压力随毛细管等效半径的减小而增大。当纱线表面接触角小于90°时,毛细压力为正值,致使水面上升到一定的高度。当接触角大于90°时,毛细压力为负值,将阻碍液面上升。

1.2 芯吸性

芯吸性是指维持液体在毛细管内迁移的性能,即液态水沿纤维表面的毛细管上升并且从另一端析出水珠的性能[7]。根据Hagon-poiseuille方程,多孔介质中液体毛细管上升速率[8]为

(2)

式中:h为t时刻的毛效高度;η为液体黏度;△p为压力差。

垂直芯吸并且考虑重力作用时,压力差为

(3)

式中:ρ为液体密度;g为重力加速度。

将△p代入式(1),可得Wash-burn方程:

(4)

若忽略重力的影响,并且对方程进行积分可得毛效高度随时间的变化规律:

(5)

Wash-burn方程只适用于纱线的初始芯吸阶段,纱线的最大毛效高度hmax可由式(6)[9]表示为

(6)

式中d为空隙等效直径。由式(6)可知,纤维集合体越紧密,则纤维间空隙的等效孔径越小,纤维集合体的芯吸效果越好。

2 实验部分

2.1 试样准备

在加装四罗拉网格圈装置的EJMl28K-SM型环锭纺细纱机上,以相同的工艺参数分别纺制14.6、9.7、7.3 tex的赛络纱、集聚纱和集聚赛络纱,粗纱均为定量相同的纯涤纶纱。纺纱主要工艺参数如表1所示。

2.2 结构与性能测试

纱线性能主要受纤维性能以及纱线结构的影响,为充分了解和预测纱线的导湿性能,本文在观察3种不同纺纱方法时纱线成纱结构的基础上对所纺纱线的导湿性进行测试。

2.2.1 纱线纵向结构

用SU1510扫描电镜观察纱线纵向结构,放大倍数为200。

2.2.2 纱线横截面

用YG002C型纤维检测系统观察纱线横截面结构。首先将相同线密度的赛络纺涤纶纱、集聚纺涤纶纱和集聚赛络纺涤纶纱分别外包红色羊毛纤维,然后用Y172型哈氏切片器制作切片,并用显微镜拍摄纤维照片,放大倍数为500。为预防纱线在羊毛纤维的挤压作用下产生变形,在将纱线放入切片器前先用火棉胶对其进行预处理。

为表示纱线横截面的形态特征,利用MatLab软件中的图像处理技术对纱线截面的圆整度进行测试,圆整度的计算公式[10]如下:

(7)

式中:C为圆整度;A为截面面积;P为截面周长。从同一种纱线的横截面照片中,随机选取10组进行圆整度测试,结果取平均值。

2.2.3 纱线毛羽及条干测试

为更好地了解纱线的表观结构特征,采用YG173A型纱线毛羽测试仪测试纱线毛羽,测试次数为10管×1次,测试长度为10 m,采用乌斯特条干仪测试纱线条干,测量时间为1 min,测试速度为100 m/min。

2.2.4 纱线导湿性测试

采用毛细芯吸法测试纱线的导湿性,即通过观察和测量有色液体在一定时间内沿纱线上升的高度来评价纱线的导湿性能。

采用YG(B)871型毛细效应测试仪,参照FZ/T 01071—2008《纺织品毛细效应试验方法》进行。测试条件为:纱线取样长度300 mm;张力夹质量200 mg;测试液蒸馏水加0.5%的KMnO4;测试液温度保持在(27±2)℃;测试时间30 min,蜂鸣器响时立刻量取每根纱线的渗液高度,测试5次,结果取平均值。

3 结果与分析

3.1 成纱结构分析

3.1.1 纱线纵向结构分析

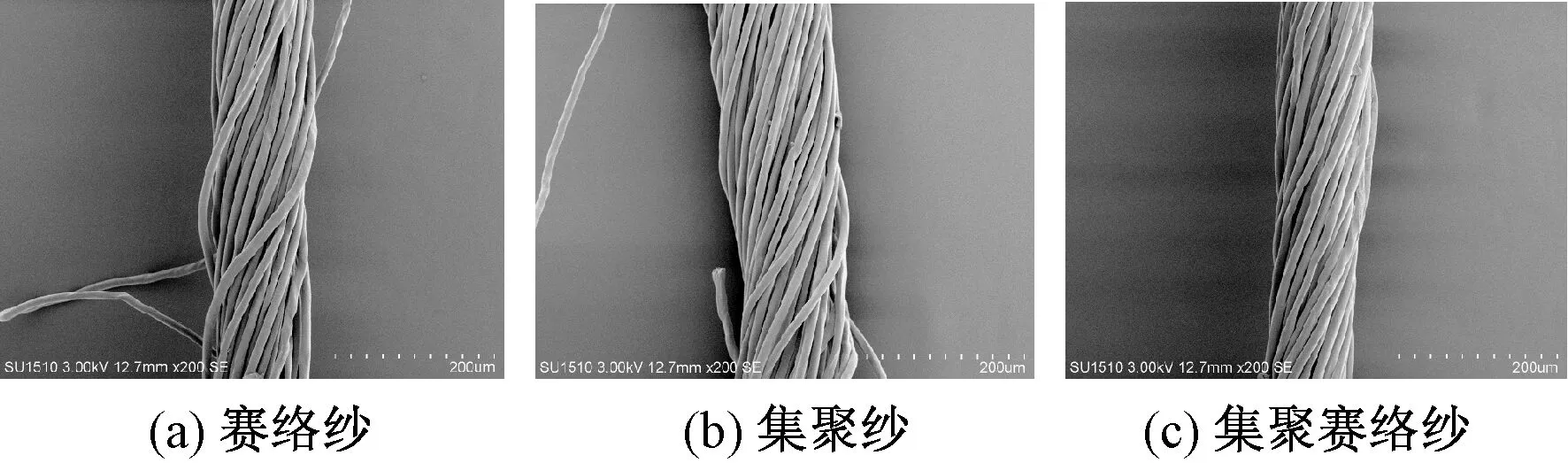

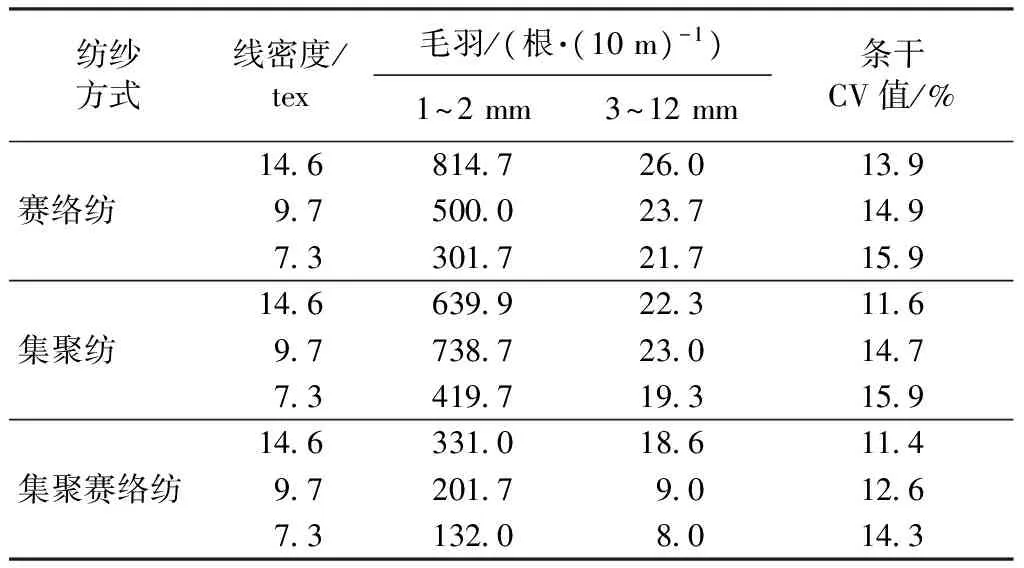

9.7 tex 3种不同纺纱方法所得纱线的纵向结构如图1所示。为更好地观察纱线的表面特征,用3种不同纺纱方法所得纱线的毛羽及条干测试结果如表2所示。

图1 纱线纵向结构(×200)Fig.1 Longitudinal structures of yarns(×200).(a) Siro yarn; (b) Compact yarn; (c) Compact-siro spun yarn

纺纱方式线密度/tex毛羽/(根·(10m)-1)1~2mm3~12mm条干CV值/%1468147260139赛络纺9750002371497330172171591466399223116集聚纺9773872301477341971931591463310186114集聚赛络纺9720179012673132080143

由图1可见,集聚赛络纱表面最为光洁,纱体中纤维紧密捻合,纱线结构紧密。由表2可知,相同线密度条件下,集聚赛络纱的毛羽显著减少,纱线的条干均匀度好。

由于集聚赛络纺经集聚区的集聚作用,没有纺纱三角区,集聚后的2束纤维结构紧密,纤维不易从纱体中分离或嵌入到另一根纱体中,因此集聚赛络纺纱表面平滑整齐,纱中纤维的伸直平行度好。此外,加捻过程中由于加捻三角区的减小,使得加捻点处单纱的捻回可顺利地加到2根纱股中,即集聚赛络纺纱自身加捻与股线加捻同时进行,2根单纱在加捻点以上存在低捻,所以纱体中纤维包缠紧密,受控程度高。集聚后的纤维分别经初次加捻后,2根纤维结合,然后再被加强捻,纱条中纤维包缠紧密,边缘纤维也受到了良好的集聚作用,因此集聚赛络纱表观结构最为整齐均匀,毛羽最少。

3.1.2 纱线横向结构分析

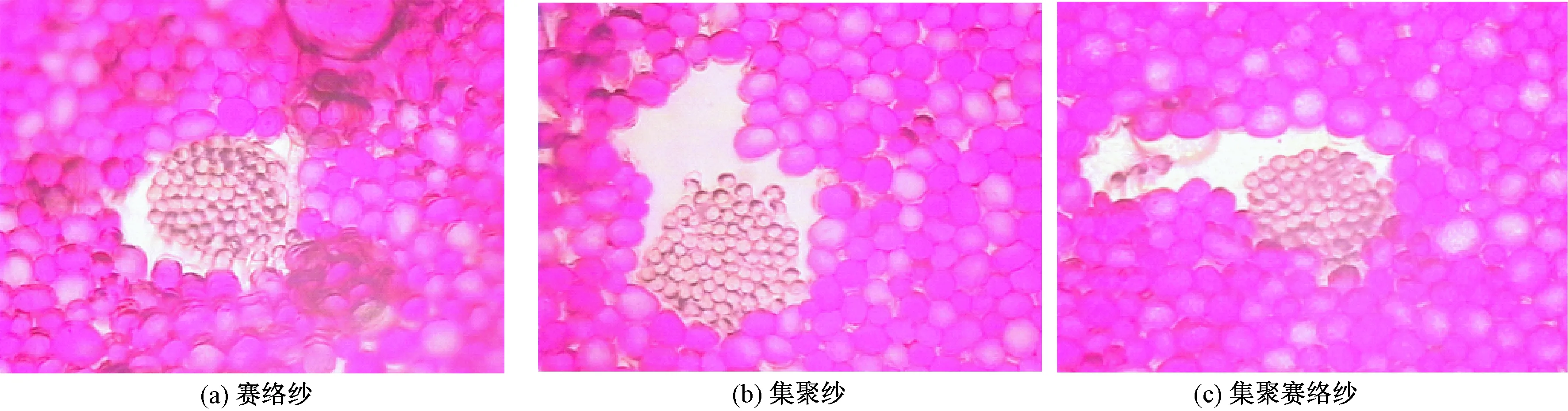

在相同线密度(9.7 tex)条件下,赛络纱、集聚纱及集聚赛络纱的横截面形态如图2所示。利用图像法得到的相对应纱线截面的圆整度如表3所示。

图2 纱线横向结构(×500)Fig.2 Transverse structures of yarns(×500).(a) Siro yarn; (b) Compact yarn; (c) Compact-siro spun yarn

纺纱方式圆整度赛络纺0679集聚纺0715集聚赛络纺0746

由图2可知,相同线密度3种纺纱方法所得纱线的横截面形态不同。从纤维截面照片中可直观看到,集聚赛络纱和集聚纱的紧密度较大,赛络纱的紧密度最小。由表3可知,纱线截面圆整度大小的排序为集聚赛络纱>集聚纱>赛络纱,集聚赛络纱的横截面更加接近于圆形。

赛络纺和集聚赛络纺都有类似于股线的纱线结构,但与股线不同,2根单纱须条在合股前所加的捻度很小,纱中纤维易重新分布,加捻时纤维之间相互挤压,纱线横截面也较接近于圆形。

集聚赛络纺具有集聚纺与赛络纺的优点,纺纱过程中集聚区负压吸风的集聚作用使纱条紧密捻合,纱条中纤维紧密包缠在一起,不易发生纤维转移,纱体中纤维的摩擦力和抱合力大,不易发生纤维之间的滑脱,因此集聚赛络纺涤纶纱不易发生边缘纤维的相互嵌入,纱线截面圆整,纤维分布均匀。

3.2 纱线的导湿性

纱线的导湿性除与单纤维自身吸水作用有关外,还受纤维间隙的影响。涤纶纤维本身不吸水,纱线的导湿性主要依靠纤维间的芯吸作用完成,导湿程度以毛效高度表示。

3.2.1 纺纱方法对纱线毛效高度的影响

相同线密度条件下,不同纺纱方法纱线的毛效高度如图3所示。

图3 不同纺纱方法纱线的毛效高度Fig.3 Heights of capillary effect of yarn by different spinning methods

由图3可知,不同纺纱方法相同线密度纱线之间相比较,集聚赛络纺涤纶纱的毛效高度最高,集聚纺涤纶纱的毛效高度最低,赛络纺涤纶纱的毛效高度居于二者之间。9.7 tex集聚赛络纱的毛效高度比同线密度的赛络纱高14.7%,比集聚纱高20%,毛效高度的增加幅度较14.6 tex和7.3 tex高。相比于其他2种纺纱方法,集聚赛络纱的毛效高度最高,主要是由于集聚赛络纱集集聚与合股2方面的优势于一身,纱中纤维集合体结构紧密,纤维间的等效孔径小,由式(1)可得,毛细管等效半径减小,毛细管压力增加,促使水分子进入毛细管中,纤维集合体的芯吸作用增强。另外由毛效高度表达式(6)可知,毛细管等效半径减小,即纤维间空隙变小,纱线的毛效高度随之增大。

在加工较细集聚赛络纺纱过程中,集聚赛络纺工艺可将纤维的聚集程度显著提升,使得纤维间空隙半径减小,这在一定程度上改善了纱线的芯吸效果。

集聚纱和赛络纱相比,集聚纱的毛效高度低于赛络纱。一方面集聚纱中纤维伸直平行度好,纱线的毛细效应增加,但另一方面细小的毛细管会产生阻力而影响毛效高度的上升,这在一定程度上限制了纱线的芯吸效果,因此集聚纱的毛效高度比赛络纱低。

集聚赛络纱和集聚纱的紧密度均较高,但集聚纱的芯吸效果最差,这是由于纱线的毛效高度受纤维间空隙的等效孔径影响,等效孔径过大或过小,都不利于液体的芯吸,纱线空隙的毛细尺寸达到最佳时最有利于水分的传递,芯吸效果最好。集聚赛络纺纱过程中,集聚赛络纺工艺可显著地提高纤维的聚集程度,但集聚赛络纺纱线有类似于股线的纱线结构,使得集聚赛络纺纱线的紧密程度不如集聚纺纱线,因而不会因毛细管孔径过小而阻碍液体的芯吸,从而导湿性比集聚纱好。

3.2.2 线密度对纱线毛效高度的影响

图4 不同线密度纱线的毛效高度Fig.4 Height of capillary effect of yarns with different linear density

3种不同纺纱方法所得纱线的毛效高度随线密度的变化规律如图4所示。由图可知,随着纱线线密度的减小,3种不同纺纱方法纱线的毛效高度均呈下降趋势。这主要是由于纱线的导湿性受纱中毛细管的尺寸和排列的影响,而纱中毛细管的尺寸和排列取决于纱线中纤维的尺寸以及纱线轴向上纤维的排列程度。随着纱线线密度的降低,一方面纱线毛细管效应增强,但另一方面纱线截面内纤维根数减少,纱线中毛细管的尺寸受到限制,并且当纱中纤维的密集程度过大时,纤维与纤维之间的进一步靠拢造成纤维之间的间隙减小,纤维间毛细管的尺寸变小,可能会使一些毛细管孔径受到堵塞,液态水在毛细管内的输送变得困难,从而毛细效应受到阻碍。另外,在相同捻系数条件下,随着纱线线密度的减小,纱线捻度相对较高,此时纤维扭转弯曲度大,纤维间毛细管贯通性差,对水分子迁移阻力也较大,导致纱线芯吸效果较差。

4 结 论

1)对比3种纺纱方法所得纱线的纵向结构及纱线毛羽条干测试结果可知,集聚赛络纺涤纶纱线结构紧密,表面光洁,毛羽少,条干均匀度好。

2)相同线密度不同纺纱方法纱线的圆整度相比较,集聚赛络纱的圆整度相对较大,这从纱线横截面照片中也可直观地观察到。

3)相同线密度条件下,集聚赛络纺纯涤纶纱线的导湿性因毛细效应的提升而得到改善,说明改变纺纱方法可在一定程度上改善涤纶纱线的导湿性能,这为提高涤纶织物的穿着舒适性提供了可能,对此需要进一步研究。

集聚赛络纺可扩大品种适应性,提高纱线质量,改善纱线结构及纱线导湿性能,利用其开发高品质的涤纶纱线具有较好的发展前景。

FZXB

[1] 凌良仲,刘松,倪智婷. 改性涤纶开发技术及应用[J]. 棉纺织技术, 2014, 4(4): 74-75. LING Liangzhong, LIU Song, NI Zhiting. Development technology and application of modified polyester[J]. Cotton Textile Technology, 2014, 4(4): 74-75.

[2] 查安霞,王金秀,张才前. 加捻对不同涤纶长丝芯吸性能的影响[J]. 四川纺织科技, 2004(1):15-17. ZHA Anxia, WANG Jinxiu, ZHANG Caiqian. Influence of twisting on different polyester filament wick ability[J]. Sichuan Textile Technology, 2004(1):15-17.

[3] CHATTOPAHYAY R. 集聚纺和环锭纺细纱及织物的芯吸性能[J]. 国际纺织导报, 2005(5): 12-16. CHATTOPADHYAY R. Wicking behavior of compact and ring spun yarns and fabrics[J]. Melliand China, 2005(5): 12-16.

[4] BROJESWARI Das, APURBA Das, VIJAY K Kothari, et al. Development of mathematical model to predict vertical wicking behavior: part I: flow through yarn[J]. The Journal of the Textile Institute, 2011, 102(11):957-970.

[5] 姚穆,施楣梧. 织物湿传导理论与实际的研究, 第二报: 织物湿传导理论方程的研究[J]. 西北纺织工学院学报, 2001,15(2): 9-14. YAO Mu, SHI Meiwu. The research on the theory and practice of wet permeability of fabrics: theoretical equations of wet permeability of fabrics[J]. Journal of Northwest Institute of Textile Science and Technology, 2001, 15(2): 9-14.

[6] ERIK Kissa. Wetting and wicking[J]. Textile Research Journal,1996, 66(10): 660-668.

[7] 邢孟秋,宋月芬,梁志云,等. 影响纱线芯吸因素的探讨[J]. 中国纺织大学学报, 1997, 23(5): 66-69. XING Mengqiu, SONG Yuefen, LIANG Zhiyun, et al. Study on the factors affecting the yarn core absorp-tion[J]. Chinese Textile University Journal, 1997, 23 (5): 66-69.

[8] WANG Ni, ZHA Anxia, WANG Jinxiu. Study on the wicking property of polyester filament yarns[J]. Fibers and Polymers, 2008, 9(1): 97-100.

[9] MOSTAFA Taheri, MORTEZA Vadood, MAJID Safar Johari. Investigating the effect of yarn count and twist factor on the packing density and wicking height of lyocell ring-spun yarns[J]. Fibers and Polymers, 2013, 14 (9): 1548-1555.

[10] 李鸿顺,钱坤,曹海建. 毛纱截面结构参数的提取与分析[J]. 毛纺科技, 2007(6):47-48. LI Hongshun, QIAN Kun, CAO Haijian. Extracting and analysis on structural parameters of wool yarn cross section[J]. Wool Textile Journal, 2007(6):47-48.

Structure and moisture conductivity of compact-siro spinningpure polyester yarns

ZHU Fanfan1, LU Yuzheng1, WANG Yang2, GAO Weidong1

(1.KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China;2.JiangsaiTextileTechnologyCo.,Ltd.,Suzhou,Jiangsu215000,China)

In order to improve the moisture conductivities of compact-siro spinning pure polyester yarn, moisture conductivities of compact-siro spun yarn, siro spun yarn and compact spun yarn were analyzed and compared. Three kinds of linear density (14.6 tex, 9.7 tex and 7.3 tex) of siro spun, compact spun, compact-siro spun pure polyester yarn with the same yarn parameters setting were spun, and the moisture conductivity was tested by capillary wicking. The results show that the compact-siro spun yarn obtain the optimum moisture conductivity compared with the other two kinds of yarn with different yarn parameters setting, but the same yarn linear density. The compact-siro spun yarn has smoother surface, the least yarn hairiness, and the best yarn evenness. The cross-sectional shape of compact-siro spun yarn is close to a circle and fibers of yarn body are twisted tightly, so the yarn structure is more closely. Therefore, the moisture conductivity of compact-siro spinning pure polyester yarn is excellent because of its special yarn structure, which offers possibility to improve the moisture conductivity of polyester fabrics.

compact-siro spinning; pure polyester yarn; yarn structure; moisture conductivity

2016-01-28

2016-06-15

国家自然科学基金项目(51403085);江苏省自然科学基金项目(BK20130148)

朱凡凡(1992—),女,硕士生。主要研究方向为纱线性能测试与比较。高卫东,通信作者,E-mail:gaowd3@163.com。

10.13475/j.fzxb.20160106006

TS 104.79

A