一种基于混合传导模型的一回路结构材料腐蚀-活化-迁移模型及其应用

2017-05-16鲍一晨石秀强胡华四莫舒然

鲍一晨,石秀强,胡华四,贾 佳,莫舒然

(1.上海核工程研究设计院,上海200233;2.西安交通大学 核科学与技术学院,陕西西安710049)

一种基于混合传导模型的一回路结构材料腐蚀-活化-迁移模型及其应用

鲍一晨1,石秀强1,胡华四2,贾 佳2,莫舒然2

(1.上海核工程研究设计院,上海200233;2.西安交通大学 核科学与技术学院,陕西西安710049)

为了定量分析反应堆冷却剂加锌工艺对一回路系统堆芯外放射性水平的影响,本文结合描述材料微观腐蚀过程的混合传导模型(MCM)和描述腐蚀产物活化、迁移及沉积的宏观输运模型,形成了能够系统性描述一回路结构材料腐蚀-活化-迁移的联合模型,并通过遗传算法分析及文献调研确定模型各主要参数。经校验表明该模型能够有效计算正常运行工况下一回路中结构材料的均匀腐蚀程度,同时也能给出结构材料表面沉积层的放射性活度分布。使用该模型对加锌前后系统内不同分区的活度分别进行了计算,结果表明加锌工艺能显著降低一回路堆芯外放射性水平。

加锌;腐蚀;迁移;放射性活度

随着AP1000核电技术的引进消化吸收,反应堆一回路冷却剂加锌技术也首次引入到国内[1,2]。因此,自主研究一回路冷却剂加锌技术对系统结构材料氧化膜特征的影响及其作用机理,进一步获得加锌技术对一回路结构材料腐蚀产物迁移、活化过程的影响具有重要的理论和工程实际意义。国外电厂运行经验表明,反应堆冷却剂中锌的添加能够减少一回路结构材料的持续腐蚀从而减少腐蚀产物释放和腐蚀积垢物/沉积引起的电厂剂量率[3]。国外在反应堆一回路冷却剂加锌技术以及腐蚀活化迁移方面均做了大量的研究:不仅有分析加锌对微观尺度的材料表面氧化层生长机理影响的研究,也有宏观尺度的对反应堆一回路腐蚀产物迁移活化过程的经验、半经验模型的研究。前者如目前国际腐蚀微观定量计算研究领域前沿的“混合传导模型”(MCM)[4];而后者目前在核工程比较发达的美国、法国、日本等都有自己相应的源项计算模型,如日本开发的ACE-II模型、韩国开发的CRUDTRAN模型、捷克的计算机程序DISER、匈牙利的开发的RADTRAN、法国开发的PACTOLE模型等[5]。然而,前者侧重于机理性研究,很难在工程实践中直接应用;后者大多为经验模型,在描述腐蚀微观机理方面存在一定缺陷,并且目前还没有涉及加锌过程的反应堆一回路腐蚀产物的迁移活化半经验模型得到发表。本文的研究目标正是联合微观MCM模型与宏观输运模型以获得能够定量评估加锌对一回路放射性水平分布影响的模型。

1 腐蚀过程建模

一回路结构材料表面沉积层主要来自于结构材料的腐蚀产物,通过合理的腐蚀过程建模有助于从源头定量化加锌的影响。对于一回路结构材料的腐蚀过程,基于MCM理念进行建模[4]。

1.1 MCM建模过程

根据MCM模型假设,在氧化膜生长过程中,Cr和Ni通过空位在氧化物中传输,Fe通过间隙离子传输。为了简化计算过程,在建模过程中不区分各金属成分经由何种缺陷类型在氧化物内层传输,而统筹考虑粒子(如Fe,Cr,Ni,Zn等)在浓度梯度和电势梯度的影响下在氧化膜内外层进行迁移[6],可得迁移下式。

式中:m——迁移粒子,Fe、Cr、Ni、Zn,如为Zn则等式右边±号取-号(Zn由溶液向氧化膜内迁移),其余粒子取+号;

y——粒子的摩尔分数;

t——腐蚀时间;

D——表观扩散系数;

x——距金属基体/氧化膜边界的距离

n——粒子在氧化膜中的化合价,通常为2~3;

F——法拉第常数;

E——氧化膜中电场强度;

R——气体常数;

T——开氏温度。

在方程求解过程中假设:初始时刻合金表面没有氧化膜;在基体/内氧化膜界面上各元素的摩尔分数为该边界下金属离子试验值除氧后的归一化浓度;基体/内氧化膜界面为Zn向内扩散的反射面[8];外层氧化膜与内层氧化膜以从外到内氧含量降到初始值的50%为分界。

通过对方程的求解可以获得氧化膜内外层扩散系数与内层电场强度,在此基础上可进一步获得各界面的反应速率常数。这三个参数为腐蚀过程建模的关键参数,基于这三个参数可进一步获得氧化膜截面各元素分布的计算曲线、内外层氧化膜厚度、各主要界面的元素扩散通量等参数,以作为后续宏观输运模型的前端输入。需要注意的是MCM模型只从试验结果进行腐蚀过程建模,而与腐蚀有关的各类参数如水化学、温度等均只以结果作为表征。

1.2 试验值计算结果

由于材料在高温高压水的腐蚀试验中,能够直接测得的只有氧化膜截面沿深度方向的各元素的分布。因此只能通过元素分布数据来计算出相关的参数。对于扩散系数和内层电场强度的计算,采用遗传算法找出和试验得到的深度截面元素分布符合最好的扩散系数和电场强度的值。本文分别选取了参考文献[9-12]中关于690合金与316L不锈钢在不加锌或加锌浓度为60ppb(μg/L)的模拟反应堆一回路冷却剂工况下的腐蚀浸泡试验数据进行MCM模型试算,以计算所得参数绘制各元素成分深度方向截面分布曲线并与试验值进行比较,如图1所示。由图可见MCM模型元素分布计算曲线与试验值趋势基本吻合,模型参数的计算是可信的。根据所得参数进一步可得预期时间下材料表面内氧化膜厚度,以10000h为例,计算结果如图2所示。无论在加锌前后,690合金的腐蚀程度均远小于316L不锈钢,当冷却剂中添加60ppb锌后,690合金与316L不锈钢内氧化膜厚度分别下降约54%与75%,加锌对于不锈钢抗腐蚀性能的提升更显著。

图1 690合金与316L不锈钢在0ppb与60ppb锌浓度下氧化膜内层各元素分布试验值与计算值比较Fig.1 Experimental and calculated results of element distribution of inner oxide film of Alloy 690 and SS 316L under 0 and 60 ppb zinc condition(a) 690合金不加锌;(b) 690合金加锌60ppb;(c) 316L不锈钢不加锌;(d) 316L不锈钢加锌60ppb

图2 690合金与316L不锈钢在0ppb与60ppb锌浓度下内氧化膜厚度值(300℃@10 000h)Fig.2 Inner oxide film thickness of Alloy 690 and SS 316L under 0ppb and 60 ppb zinc condition (300℃@10 000h)

由于一回路系统内不同区域的结构材料所处环境温度不同,因此需要获得不同温度下的模型各参数。在温度变化程度不大的前提下,可认为扩散系数与界面反应速率常数皆符合Arrhenius指数规律[7,8];而电场强度则与1/T呈线性关系[7]。由该两条假设即可根据不同区域的腐蚀温度获得相应的MCM参数。

2 活化-迁移过程建模

2.1 确定活化目标核素

活性区内的活化反应靶核主要来源于三部分:一为冷却剂中夹带的腐蚀产物,二为堆芯结构材料表面的腐蚀产物沉积层,三为结构材料本身。考虑到水中腐蚀产物量较少,且其快速流过活性区,受照时间短,故不作考虑。堆芯结构材料本身的活化产物又难以进入冷却剂参与循环过程,对堆芯外区域放射性的影响较小,也不作考虑。沉积层受照时间长,且靶核数多,也易进入冷却剂循环,因此活化反应靶核主要考虑活性区内与水接触的润湿表面的腐蚀产物沉积层。在具体计算过程中,通过应用沉积层靶核数、预输入的中子注量以及平均截面即可获得活化核数。综合考虑腐蚀模型与活化过程,并参考ACE-II、CRUDTRAN和PACTOLE等软件的活化核素输出结果[5],确定模型总体计算目标核素分别为59Fe、51Cr、65Ni、58Co和60Co。

2.2 系统分区与分区节点

为了定量描述一回路系统内腐蚀产物的产生、释放、迁移与沉积,对一回路系统进行分区化处理。针对AP1000型核电站一回路系统特性,综合考虑系统内结构材料、流动状态、温度、中子通量等条件,将一回路分为45个区。其中堆芯区域分割成16个区(包含上下腔室堆内构件以及燃料),每台蒸汽发生器分割为9个区(包含出入口腔室以及一次侧传热管),每一冷/热管段、每台主泵以及稳压器均各简化为1个区。在每个分区中分别考虑基底金属、内氧化层、外氧化层、沉积层、冷却剂中颗粒物、冷却剂中可溶离子和过滤这七个节点的相互作用,如图3所示。在具体进行节点质量平衡计算时,把过滤净化效应作为一个恒定系数考虑,把MCM模型作为一整个宏观节点考虑。

图3 单个分区内各节点关系Fig.3 The relationship between nodes in a single partition

2.3 节点间迁移建模

腐蚀产物在冷却剂中以溶解腐蚀产物和颗粒物腐蚀产物的形式存在。在反应堆正常运行情况下,一般认为一回路中水化学状况稳定,因此仅考虑由于温度造成的溶解度不同而形成的两种形式腐蚀产物的相互转化[13],即在溶解腐蚀产物过饱和区域,溶解腐蚀产物开始析出,形成颗粒物腐蚀产物;在溶解腐蚀产物欠饱和区域,颗粒物腐蚀产物开始溶解,转化成溶解腐蚀产物。通常运行一段时间后腐蚀产物总量总大于它们在冷却剂中的总饱和度,因此腐蚀产物在相应冷却剂温度下通常是饱和的。故在节点相互作用中不考虑颗粒物的溶解过程。

在堆芯区域,冷却剂主体温度低于结构材料表面冷却剂温度的区域,溶解腐蚀产物在这些区域达到饱和后会产生较大的浓度梯度,从而向这些区域的结构材料表面沉积。在蒸汽发生器区域,冷却剂主体温度高于壁面附近冷却剂温度,导致溶解腐蚀产物的在这些区域饱和后形成较大的浓度梯度。此时,结构材料表面沉积层(包含外氧化层)将会溶解释放腐蚀产物[13]。对于稳压器区域,由于波动管内冷却剂工况以及稳压器承受热冲击的工况较为复杂,在本模型中暂时假设其与一回路其他分区不存在传质现象。对于其余分区,由于冷却剂流经这些区域时流速较快与设备管道之间的热交换忽略不计,因此这些分区中溶解腐蚀产物的沉积过程可忽略。

根据参考文献[13-21]中各类传质过程描述,可分别建立:1) 溶解腐蚀产物向界面传质;2) 溶解腐蚀产物在界面结晶;3) 沉积层溶解;4) 溶解腐蚀产物析出为颗粒物腐蚀产物; 5) 颗粒物向界面传质;6) 颗粒物在界面黏着沉积;7) 沉积层侵蚀等过程,本文中不再赘述。随后,结合MCM模型输出结果即可算得一回路系统内各分区活度分布。

3 计算结果讨论

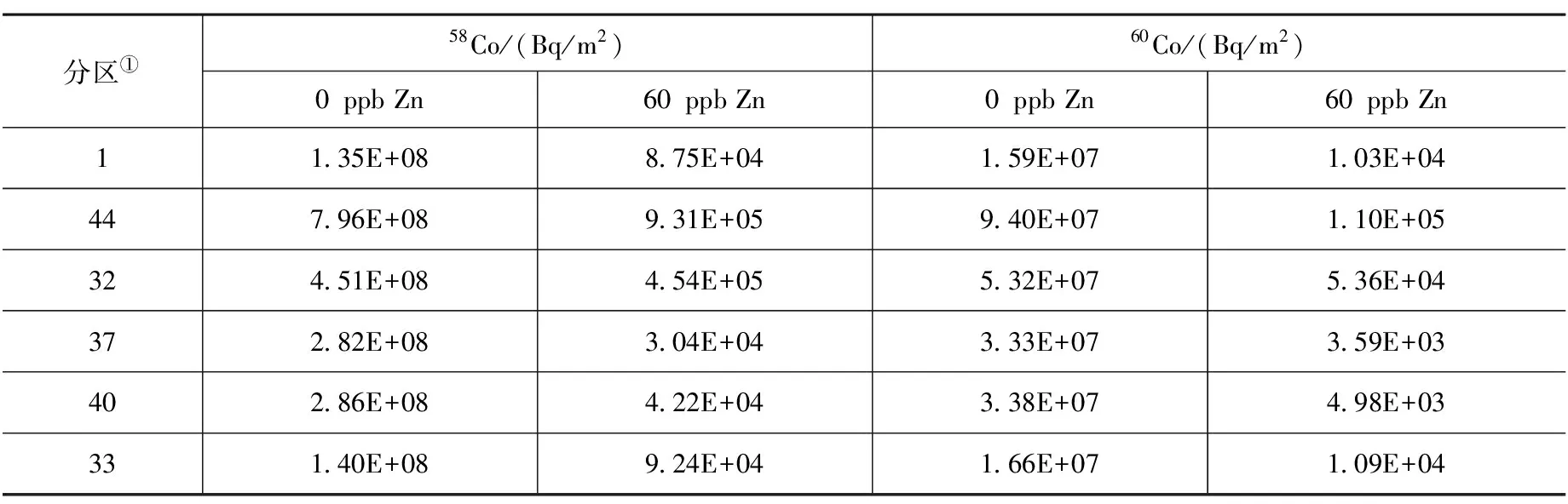

使用腐蚀-活化-迁移模型对AP1000核电站一回路系统内腐蚀产物活化分布进行计算。使用AP1000相关参数作为输入[1](如分区润湿面积、体积、进出口温度、燃料包壳表面温度、流速等),选取正常运行10000有效满功率时(EFPH)不加锌和加锌浓度60ppb的两种情况作为算例。在输出结果中选取多个具有代表性的分区,分别对这些分区中设备管道表面沉积层中的58Co和60Co进行了活度比较,结果如表1所示。由表可知,加锌前后,这些分区中的58Co活度均高于60Co活度,这也与现有核电站数据相符[5]。主泵和热管段区域中单位面积沉积层中Co活度均高于其他分区,但需要注意的是虽然这些区域的活度较高但所涉及的沉积面积远小于蒸汽发生器传热管区域的沉积面积,因此仍不能忽视蒸汽发生器传热管中的活度:如,仅就其顶部U型弯管区域而言,沉积层中58Co活度就高达1.64×1012Bq,相对应的主泵和热管段区域58Co活度则分别为1.25×1010Bq和5.91×109Bq。加锌后各分区沉积层中的Co活度显著降低。另一方面,蒸汽发生器传热管顶部U型区域和竖直段58Co和60Co单位面积活度在加锌前后则都较为接近。

表1 加锌前后运行10 000 EFPH时堆芯外分区沉积层活度比较(58Co和60Co)

注:① 分区号分别代表:1—压力容器下腔室(含下部堆内构件;44—主泵;32—热管段;37—蒸汽发生器传热管顶部U型区域;40—蒸汽发生器传热管竖直下降段;33—蒸汽发生器入口腔室

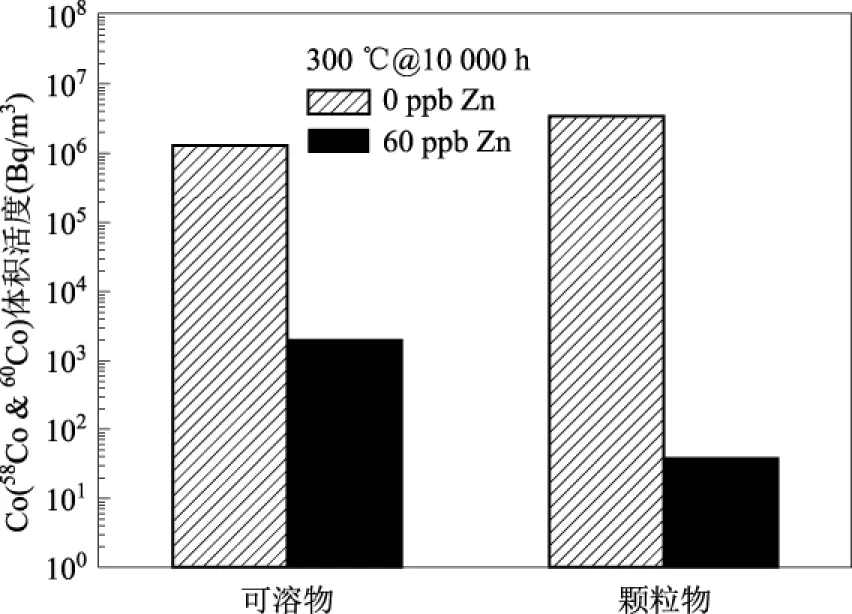

对于冷却剂主体中的颗粒状腐蚀产物和溶解腐蚀产物虽然其对单个分区的活度贡献较小,但冷却剂总量较大,因此也应当考虑加锌工艺对其影响。以蒸汽发生器传热管中Co在冷却剂中平均体积活度为例,不加锌和加锌60ppb下结果如图4所示。由图可知,加锌工艺能显著降低冷却剂中Co的腐蚀产物(可溶物和颗粒物)。在未加锌情况下,冷却剂中颗粒物活度高于可溶物活度,而加锌之后颗粒物活度反而低于可溶物活度,这表明对于颗粒状腐蚀产物,加锌工艺对其活度的降低作用更为显著。

图4 加锌前后运行10 000 EFPH时蒸汽发生器区域冷却剂中Co体积活度比较Fig.4 Bulk activity of Co after 10 000 EFPH operation under 0/60 ppb zinc condition of steam generator region

由于模型的计算结果基于AP1000核电站的相关输入,而目前未有AP1000核电站加锌运行数据,因此难以对模型计算结果进行核实。基于目前建立的模型,其计算误差可能来源于如下几点:

(1) 高温加锌试验数据较少,且堆内材料种类较多,目前模型仅采用可查得的316L不锈钢以及镍基690合金作为一回路系统的代表材料;

(2) 未充分考虑不同区域水化学差异对腐蚀产物溶解的影响:目前模型中假设水化学工况稳定,而实际一回路各个不同分区中硼/锂浓度不尽相同(主要受温度影响),且在不同运行时间下水化学运行策略也会有所变化[22];

(3) 物质迁移建模过程中未考虑蒸汽发生器中复杂流体环境:实际一次侧传热管中流体运行工况复杂,可能对冷却剂中的颗粒物和可溶物影响较大;

(4) 未考虑基体材料中Co、Ni等释放的影响:目前模型中主要考虑以腐蚀产物的形式加以释放,对于基体材料的释放,尤其是加锌工艺下的试验或电站数据较少。

综上所述,在模型后期开发过程中应注意收集相应试验数据或电站实际运行数据,以对模型各参数进行调整,使计算结果更为准确。

4 结论

腐蚀-活化-迁移模型基于MCM方法进行联合微观腐蚀过程与宏观物质迁移过程的建模。前端MCM建模输出结果与试验结果较为吻合,后端物质迁移过程假设合理、参数调研充分。联合模型能有效计算加锌前后各分区沉积层、冷却剂主体中各目标核素的活度。计算结果表明加锌工艺能显著降低一回路堆芯外区域放射性水平;加锌前后堆芯外区域中58Co活度均高于60Co活度;对于冷却剂中颗粒状腐蚀产物加锌工艺对其活度(浓度)降低的效果更为显著。针对目前的模型,应注意收集试验或电站实际运行数据进行校验。

[1] 孙汉虹等. 第三代核电技术AP1000[M]. 北京: 中国电力出版社, 2010.

[2] 高俊. AP1000机组中注锌技术应用的探讨[C]. 首届核电站腐蚀与防护技术交流研讨会论文集. 苏州. 中国核能行业协会, 2015: 139-142.

[3] Perkins D.. Pressurized water reactor primary water zinc application guidelines[R]. Technical Report 1013420, EPRI, 2006.

[4] Betova I., Bojinov M., Kinnunen P., et al. A kinetic model of the oxide growth and restructuring on structural materials in nuclear power plants[J]. Structural Materials and Engineering, 2009: 91-133.

[5] Modelling of transport of radioactive substances in the primary circuit of water-cooled reactors[R]. TECDOC-1672, IAEA, 2012: 14-50.

[6] Betova I., Bojinov M., Kinnunen P., et al. Influence of Zn on the oxide layer on AISI 316L(NG) stainless steel in simulated pressurised water reactor coolant[J]. Electrochimica Acta, 2009, 54: 1056-1069.

[7] Penttilä S., Betova I., Bojinov M., et al. Estimation of kinetic parameters of the corrosion layer constituents on steels in supercritical water coolant conditions[J]. Corrosion Science, 2011, 53(12): 4193-4203.

[8] Betova I., Bojinov M., Kinnunen P., et al. Mixed-conduction model for stainless steel in a high-temperature electrolyte: estimation of kinetic parameters of inner layer constituents[J]. Journal of the Electrochemical Society, 2008, 155(2): C81-C92.

[9] 姜苏青, 张乐福. 锌对镍基690合金均匀腐蚀影响的XPS分析[J]. 原子能科学技术, 2012, 46(3): 268-271.

[10] 段振刚, 潘向烽, 张乐福 等. 压水堆一回路水中锌含量对镍基690合金氧化膜的影响[J]. 腐蚀与防护, 2014, 35(4): 348-351.

[11] 彭青姣, 张志明, 王俭秋 等. 溶解氢对316L不锈钢在模拟压水堆一回路水中氧化行为的影响[J]. 中国腐蚀与防护学报, 2012, 32(3): 217-222.

[12] 潘向烽, 段振刚, 张乐福 等. 锌对316L奥氏体不锈钢氧化膜影响的XPS分析[J]. 上海交通大学学报, 2014, 48(3): 417-421.

[13] Chan B L. Modeling of Corrosion Product Transport in PWR Primary Coolant[D].Massachusetts Institute of Technology, 1990: 11-229.

[14] Strasser A., Sheppard K., Santucci J.. Corrosion product buildup on LWR fuel rods[R], Technical Report NP-3789, EPRI, 1985.

[15] Berger F.P., Hau K., Mass transfer in turbulent pipe flow measured by the electrochemical method[J]. International Journal of Heat Mass Transfer, 1997, 20(11).1185-1194.

[16] Jancic S.J., Grootscholten P.A.M.. Industrial Crystallization[M]. Boston, D.Reidel Publishing Company, 1984.

[17] Clifford Y. Tai, Chiu-Hsiung Lin.Crystal growth kinetics of the two-step model[J]. Journal of Crystal Growth, 1987, 82: 377-384.

[18] Nyvlt J.. Kinetics of industrial crystallization[M]. New York, Elsevier, 1995.

[19] Christoffersen M. R.. The kinetics of crystal growth and dissolution of calcium monohydrogen phosphate dehydrate[J]. Journal of Crystal Growth, 1988, 87: 51-61.

[20] Lister D. H..Mass transfer in the contamination of isothermal steel surfaces[J]. Nuclear Science and Engineering, 1976, 61: 107-118.

[21] Hussain C. I., Newson I. H., Bott T. R..Diffusion controlled deposition of particulate matter from flowing slurries[J]. International Journal of Heat Mass Transfer, 1986, 5: 2573-2579.

[22] Millett P.. PWR primary water chemistry guidelines[R]. Technical Report 105714-V1R4, EPRI, 1999.

A Model for Zinc Addition Effect on Corrosion Product Release, Activation and Transportation in RCS Based on Mixed-conduction Model and Its Application

BAO Yi-chen1, SHI Xiu-qiang1, HU Hua-si2, JIA Jia2, MO Shu-ran2

(1. Shanghai Nuclear Engineering Research & Design Institute, Shanghai 200233, China; 2. Department of Nuclear Science and Technology, Xi’an Jiaotong University,Xi’an, Shaanxi Prov. 710049, China)

The mixed-conduction model (MCM) was used to characterize the microscopic corrosion process of primary structure materials. The results combined with the macroscopic transporting model characterizing the activation, migration and deposition processes of corrosion products was investigated in order to study the effect of reactor coolant zinc application on the radiation field reduction expectations in the reactor coolant system (RCS). A combined model was established which could quantitatively depict those processes and the pivotal parameters of the model were obtained through genetic algorithm analysis and literature studies. Then the model’s algorithm was calibrated and showed that it could effectively calculate the effect of zinc addition on activation, migration and deposition processes of corrosion products and could also carry out radioactivity distribution for the primary side. The radioactivity of different regions of RCS was also calculated using this model. The results showed that zinc addition strategy could significantly reduce the radiation field for out-of-core region.

Zinc addition; Corrosion; Migration; Radioactivit

2016-08-17

大型先进压水堆核电站国家重大科技专项

鲍一晨(1986—),男,上海人,工程师,硕士,现主要从事核电站金属材料腐蚀防护与水化学研究

胡华四:huasi_hu@mail.xjtu.edu.cn

TL349

A

0258-0918(2017)02-0169-07