国内外智能制造的发展及对我国商用航空发动机发展的启示

2017-05-16苏巧灵

苏巧灵

(中国航发上海商用航空发动机制造有限责任公司,上海 201306)

2014年,智能制造引起全球广泛关注,各大制造强国先后部署了制造业发展战略[1]。我国对于制造企业,要求重视数据和应用的集成,通过协同商务管理、协同制造、协同设计,促进企业内部信息共享和业务协同,提高产业链上下游的商务合作效率,通过信息系统集成和应用实现商业模式创新,探索多样化的先进制造技术发展和应用模式,促进智能制造概念实施。

同时,中国第十三个五年规划纲要(简称“十三五”)草案中的未来5年中国计划实施的100个重大工程及项目名单,航空发动机及燃气轮机排在百大工程之首,体现出国家对航空发动机工业的高度重视。一款先进发动机从某种程度上决定了战斗机等军用飞机的性能高低,而航空发动机一直是制约国产军用飞机的瓶颈,航空发动机及燃气轮机被放到如此重要的地位,说明国家下定决心解决航空动力顽疾。

民用航空发动机被誉为现代工业“皇冠上的明珠”,代表一个国家的工业技术发展水平[2]。航空发动机产业的附加值远超其他产业,根据日本通产省2002年的统计报告,按单位重量价值比计算,如轮船是1,则小汽车是9,电子计算机为300,喷气客机是800,航空发动机是1400。先进航空产品附加值高,发达国家鼓励和促进航空业的发展,而通常的国际经验也说明,一个航空项目发展10年后会给当地带来的效益是:产出比为1∶80,技术转移比为1∶6,就业带动比为1∶12[3]。在航空发动机行业发展智能制造,将带动航空发动机全产业链向智能化方向发展,具有极其深远的影响及重大历史意义。

未来10年,全球涡扇/涡喷发动机累计需求总量将超7.36 万台,总价值超4160 亿美元;涡轴发动机累计需求总量超3.4 万台,总价值超190 亿美元;涡桨发动机累计需求总量超1.6 万台,总价值超150 亿美元;活塞发动机累计需求总量超3.3 万台,占60%以上通飞动力市场,总价值约30 亿美元。同时,国内干线客机对大型涡扇发动机的市场累计需求总量超6000 台,总价值超500 亿美元,而低空空域的开放也将进一步刺激通用飞机对涡轴、活塞等发动机的需求量。

航空发动机的研制和生产是相当漫长而艰苦的过程,全寿命周期需要经历研发、生产采购和使用维护3个阶段。航空发动机的基本构造包括风扇、低压压气机、高压压气机、燃烧室、驱动压气机的高压涡轮、驱动风扇的低压涡轮和排气系统。航空发动机的制造还需要上游的高端金属材料、动力控制系统和发动机零部件等作为基础。我国目前已基本建立了完整的航空发动机研制体系,只是在某些领域的技术还略显不足。在军用、民航和通航三大领域对航空发动机需求日益增加的背景下,我国自主研发的航空发动机相关产品挑战与机遇并存。

目前,我国航空发动机行业仍处朝阳期;未来10 年,将是我国振兴航空的发展新时期。在过去60 年创建航空发动机行业的基础上,从21世纪的“十五”计划开始展望,经过30年的艰苦奋斗,完成从仿制到自行设计的战略转变,开创中国航空发动机振兴的新局面。2012 年7 月,国务院发布《关于促进民航业发展的若干意见》,鼓励民航业与航空工业形成科研联动机制,加强适航审定和航空器运行评审能力建设,健全适航审定组织体系。积极为大飞机战略服务,鼓励国内支线飞机、通用飞机的研发和应用。需要运用数字化、信息化、智能化技术升级发动机生产线,实现设计、制造数字化交互协同,建成典型航空发动机产品的智能化生产线,具备敏捷制造和柔性制造能力,满足航空发动机快速研发和智能生产的需求。

智能制造的内涵

工信部印发的《2015年智能制造试点示范专项行动实施方案》中给出了智能制造的明确定义[4],指出“智能制造是基于新一代信息技术,贯穿设计、生产、管理、服务等制造活动各个环节,是具有信息深度自感知、智慧优化自决策、精准控制自执行等功能的先进制造过程、系统与模式的总称。具有以智能工厂为载体,以关键制造环节智能化为核心,以端到端数据流为基础、以网络互联为支撑等特征,可有效缩短产品研制周期、降低运营成本、提高生产效率、提升产品质量、降低资源能源消耗”[5]。上述定义表明智能制造的概念包含“过程、系统、模式”3个层次,以“数据自感知、信息快速分析、智慧优化自决策、精准控制自执行”为功能特征,通过网络互联实现端到端数据流,从关键制造环节和工厂两个层面实现智能化,从而在绿色环保基础上,从速度、质量、成本3个方面提升制造业核心竞争力。由于这种新的制造模式突出了知识在制造活动中的价值地位,而知识经济又是继工业经济后的主体经济形式,所以智能制造就成为影响未来经济发展过程的制造业重要生产模式。

智能制造是人工智能、先进制造、信息化等技术在制造领域的具体应用,其发展是制造业发展需求和人工智能技术共同推动的结果。

从制造业发展的需求来看,现代工业产品的性能大幅提升,功能多种多样,结构更趋向于复杂精细,随着市场竞争日趋激烈,产品更新所需的设计和工艺的工作量明显增加,造成企业生产线和设计内部的信息流量增加,制造过程和管理决策的信息量暴涨。随着这种趋势的发展,制造企业由原先的能量驱动逐渐转变为信息驱动,提高制造企业对于爆炸性增长的信息处理的能力、效率及质量成为了制造业技术发展的首要关键需求,制造系统必须具备一定的智能性,才能应对大量复杂的信息判断决策工作。

从人工智能技术发展的角度看,自20世纪60年代以来,计算机技术以及以深度学习为代表的模拟人类神经网络的算法技术的发展,促使人工智能技术有了长足的进步[6],已经在模式识别、自动工程、知识工程等领域获得了实际的应用,这为其在工业制造领域与传统技术的融合奠定了发展基础。

智能制造系统(Intelligent Manufacturing System,IMS)是一种由具有一定程度智能的机器设备和人类专家共同组成的人机协同工作系统。智能制造系统是相关智能技术集成应用的环境,也是智能制造模式实施的载体,核心是大规模信息处理、识别、分析、决策等技术的研发和应用。

国内外智能制造发展部署航空发动机发展现状

1 国内外智能制造的国家战略部署

智能制造是未来先进制造业的发展方向,已受到广泛重视,各制造强国均将此列入国家发展计划,大力推动实施[7]。不过目前总体处于概念和试验阶段。德国提出的工业4.0和美国提出的工业互联网与我国提出的智能制造一致,其理念和发展思路对我国发展智能制造有借鉴意义。

德国工业4.0是在德国工程院、弗劳恩霍夫协会等德国学术界和产业界的建议和推动下形成,由德国联邦教研部与联邦经济和能源部联手支持,2013年4月在汉诺威工业博览会上被正式推出并逐步上升为国家战略,其核心目的是为了提高德国工业的竞争力,在新一轮工业革命中占领先机。德国工业4.0的核心内容可以总结为:建设一个网络(信息物理系统)、研究两大主题(智能工厂、智能生产)、实现三大集成(纵向集成、横向集成与端到端集成)、推进三大转变(生产由集中向分散转变、产品由趋同向个性转变、用户由部分参与向全程参与转变)(图1)。

美国工业互联网的愿景是在产品生命周期的整个价值链中,将人、数据和机器连接起来,形成开放的全球化工业网络(图2)。实施方式是通过通信、控制和计算技术的交叉应用,构建信息物理系统(Cyber Physical System,CPS),促进物理系统和数字系统的融合。2014年3月,由 AT&T、Cisco、GE、IBM和 Intel成立工业互联网联盟,进行生态系统调节,使用公共的体系结构和开发的标准,来连接对象、人、过程和数据。2015年6月该联盟发布了《工业互联网参考体系结构》,从商业视角、使用视角、功能视角和技术实现视角对工业互联网进行了定义。

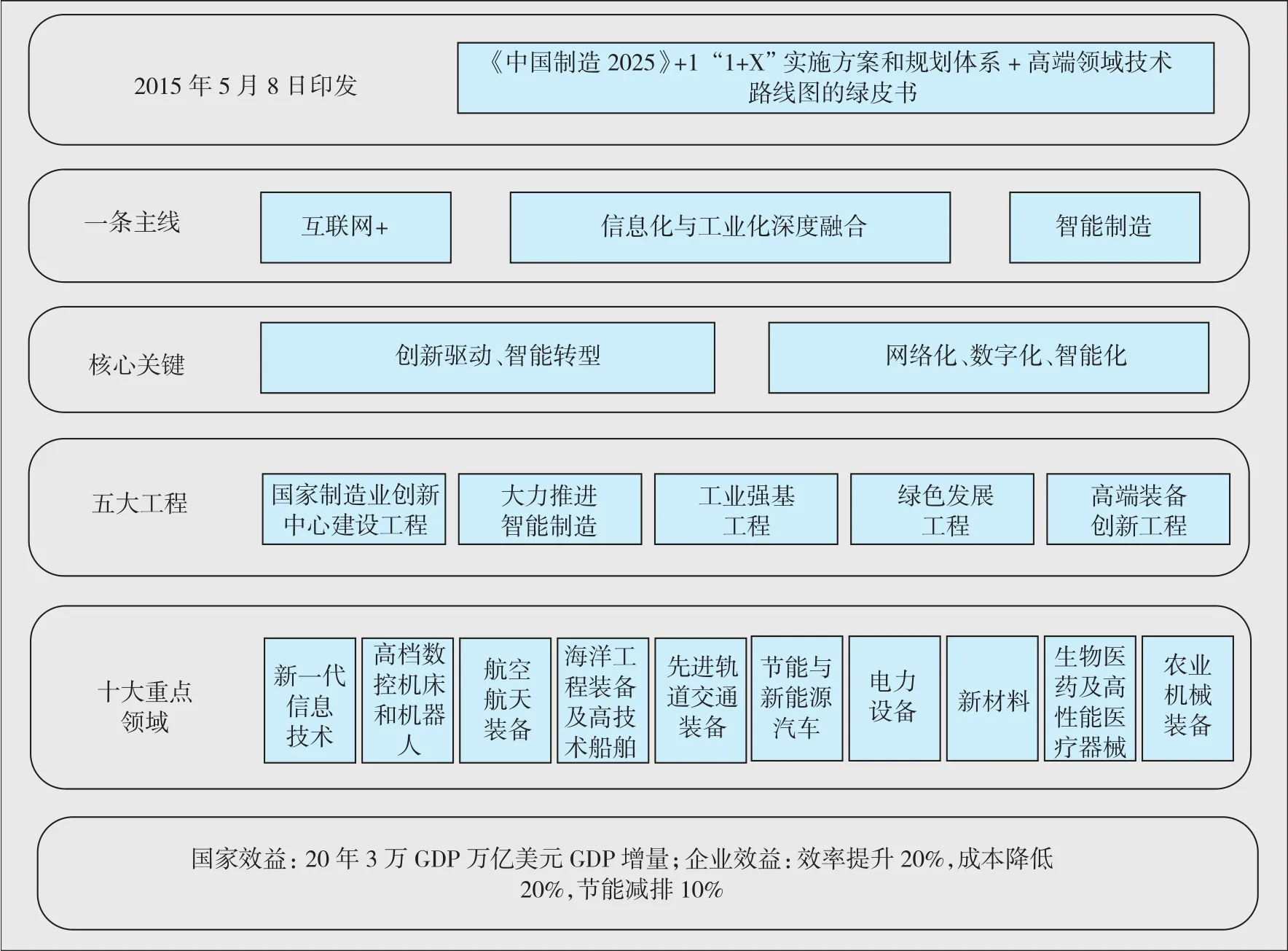

我国对智能制造相关技术的研究,起步与国际基本同步,20世纪80年代末已将“智能模拟”列入国家科技发展规划的主要课题,并在专家系统、模式识别、机器人、汉语机器理解方面取得了一批成果。但是我国产业化进程一直比较滞后,与工业制造业发展的结合不太紧密。2015年5月8日,国务院发布了《中国制造2025》(图3),其核心就是智能制造将“加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合主攻方向:着力发展智能装备和智能产品,推进生产过程智能化,培育新型生产方式,全面提升企业研发、生产、管理和服务的智能化水平”。其中,重点要求加快航空、机械、船舶等行业生产设备的智能化改造,提高精准制造、敏捷制造能力。

2 国内外航空发动机产品研制智能制造技术应用现状

随着高性能航空发动机结构越来越复杂、制造精度要求越来越高,对制造工艺提出了更高的要求,航空工业发达国家在研制高性能航空发动机上都投入大量的资金、人力,在新材料、新工艺、新结构、先进的生产线技术以及作为上述制造技术集成手段和平台的信息技术上进行技术突破,实现了减重、增效、改善性能的目标。

图1 德国工业4.0的核心三大集成Fig.1 Three parts for Industrial 4.0 in Germany

图2 美国工业互联网参考体系架构Fig.2 American industrial internet reference architectures

中国制造2025、智能制造模式下的新一代信息技术引领的现代航空制造业彻底颠覆了传统的制造模式,通过构建数字化协同工作平台,不仅实现产品数字化定义、数字化制造与数字化管理,而且实现异地协同设计与协同制造,在智能制造发展建设过程中,其强大的数字化建设能力也大大加速了飞机、发动机等航空制造企业的发展,实施数字化建设、发展智能制造已成为现代航空制造业的共同选择。

2.1 GE航空公司

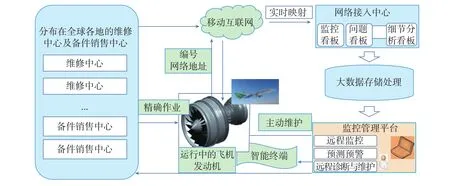

GE航空将工业互联网技术完美地应用在了航空发动机产品上(图4),其通过将传感器安装在飞机发动机叶片上,实时将发动机运行参数发回监测中心,通过对发动机状态的实时监控,提供及时的检查、维护、维修服务,并以此为基础,发展了“健康保障系统”。从1991年至2009年,GE开展“按小时支付”等商业服务模式,飞机发动机业务从年收入69亿美金增长到187亿美金,服务业收入占比从1994年的30%~40%,增长到2000年的60%以上。

GE航空在其自身的设计、实现、服务和客户关系上更全面地应用了工业互联网技术,其IT架构分为5个部分,分别是基础支持层、核心应用层、数据管理层、商务服务层、洞悉与决策层。基础支持层架构在工业互联网基础之上,有效集成了各种数据交换标准、信息传递标准、安全标准等;核心应用层分别是各个业务模块的应用系统,同时也与各飞机机体研制公司、航空公司及合作伙伴的信息系统进行数据通信;数据管理层通过主数据管理实现所有数据统一管理;商务与服务层实现对业务视图的管理、流程的管理控制及数据的挖掘与分析;洞悉与决策层通过分析和可视化实现企业的商务智能。

图3 《中国制造2025》国家战略Fig.3 National strategy of “Made in China 2025”

2.2 普惠公司

普惠公司在发展计算机网络和通信、主模型、快速原型仿制、计算机分析和仿真技术,建立企业级核心数据库和实施PDM的基础上,采用集成产品开发团队,以项目的形式来管理发动机全生命周期内不同阶段的计划、流程、技术、信息等经济技术活动,并逐渐发展成为以并行工程为核心的集成产品开发系统。

2013年11月,该公司宣布未来5年的投资计划,共计2.75亿美金,在公司总部建立了世界级智能制造卓越中心,通过开发和建设智能生产线,对工厂进行大规模升级。普惠公司的智能制造卓越中心具备自动化、数字化闭环流程控制和高精密机械加工技术等。

2.3 罗罗公司

罗罗公司通过建立专业化设计系统、发展CFD仿真分析、建立发动机典型零件的自动化生产线等措施,建立了在线协同工作环境,通过逐步实施并行工程,从整体上增强了其航空发动机产品的发展能力。

罗罗公司还发展了集测量、数据处理、分析、控制、管理为一体的试验信息系统,通过增强发动机的试验验证能力,采用先进的虚拟试验技术,克服了巨额投资、缩短了研制周期、弥补了各类大型试验设施能力不足等各类问题。罗罗参与研制的第四代攻击机F-35项目,从一开始就形成了“从设计到飞行试验全面数字化”,初步预估研制周期比F-22缩短一半,风洞吹风试验减少75%,试飞飞行架次减少40%,定型试验周期缩短30%。

2.4 国内航空发动机智能制造应用现状

经过几十年的发展,我国航空发动机经历了由维修到制造,从仿制到研制的历程,通过一系列发动机相关预研和型号研制,突破了精密制坯技术、切削技术、焊接技术、特种加工技术等关键制造工艺,并初步具备了数字化设计制造能力,在设计、制造、装配、试验等方面有了巨大的进步。目前,国内大型航空发动机主要生产厂拥有各类主要工艺设备超过10000台(套),工厂制造数控化率达到15%~18%,已形成较为完善的制造体系。

同时,通过近40年的发展,我国航空发动机制造厂通过不断深入开展数字化制造技术研究与应用,在基础支撑环境方面,基本形成了数字化基础能力,为发动机型号研制和数字化技术推广应用提供了重要保障,在重要制造环节,如工艺设计环节数字化工艺设计系统得到了普遍的应用,生产制造管理也初步建成了制造执行系统,数字化技术也成功应用于生产计划管理、物资供应、财务管理、项目管理、人力资源管理等方面,同时在管理体系规范化、制度化建设方面取得了一定成绩。但也存在信息系统相互独立,缺少统一的产品数据模型,信息流通、共享、传递过程管理不到位等问题,需要规划切实可行的系统架构与技术系统,推动数字化技术发挥更大作用,推进智能化进程。

2.5 国内外差距分析

从国内外的发展情况来看,国外发达国家一方面通过整体叶盘、叶环结构、钛合金、镍基高温合金,以及比强度高、比模量大、抗疲劳性能好的树脂基复合材料等新材料、新工艺研制,实现了先进材料与制造技术突破,达到了减重、增效、改善性能的目标。同时,借助于先进信息技术,实现了贯穿产品全生命周期的卓越管理。

国内借助智能制造的发展,一方面需要在材料及工艺技术方面进行突破,同时,构建设计商用航空发动机及围绕整个航空发动机全生命周期的基础设施,以便于能够持续研发和维护发动机,提供卓越的商用航空发动机产品,当务之急是需要发展4方面的能力:

(1)数据自感知能力。提高产品研制及产品使用过程数据获取的准确性和可检验性,确保生产过程一次做对的能力。

(2)信息分析能力。缺乏商用航空发动机产品的健全完善的技术体系,在此基础上形成有效的控制、管理机制,形成信息有效分析的基础体系。

(3)智能决策能力。目前国内对于设计软件、办公自动化软件等普及比较全面,对于复杂产品设计和制造过程管理的智能高端产品存在缺失,关键技术如决策模型、决策机制方面的技术还有待突破。

(4)精准执行能力。国内的发展侧重于技术追踪和技术引进,面向精准执行的控制机制、控制结构和控制模式目前存在部分缺失。

图4 GE航空工业互联网实施框架Fig.4 Implementation framework of industrial internet for GE aviation

我国商用航空发动机发展智能制造的思考与建议

目前,智能制造是中国制造2025的主要建设方向。对于制造企业是一次转型机会,如何实现全流程、端到端的集成是关键。鉴于目前我国是第一次研发商用航空发动机,必须要走过设计、制造、试验、失败到再设计,反复修改和试验验证,直到发动机通过各项试验验证的摸索过程。为了建立商用航空发动机设计、制造、试验、失败再设计过程的数据积累,并保证数据可用于指导、改进再设计过程,需要通过计算机的集成系统(由仿真、三维可视化、分析学和各类协同工具组成),将设计、制造、试验、保障和报废系统的要求进行连接,完善成熟完整的数据线。

建设航空发动机智能工厂是中国制造2025重点支持的方向,通过底层设备的互联互通、基于大数据分析的决策支持、可视化展现等技术手段,实现智能化生产过程的管理与控制,最终建设成智能工厂,是航空发动机行业发展智能制造的重点。探讨和明确如何建设智能工厂及体现智能,发展行业智能制造标准化工具,促进产品智能化改造,实现生产组织数字化、网络化、智能化是当前非常重要的问题。

1 建立健全行业智能制造标准化工具

标准在航空产品设计、制造和维护各阶段发挥着不可或缺的作用,统一标准是推进航空工业发展的关键力量。在智能工厂建设过程中,逐步建立起商用航空发动机智能制造标准体系,形成航空发动机行业智能制造的关键术语集合和词汇表,提供给具有供需关系的企业进行互联与集成智能设备、智能生产线、智能工厂、智能传感器、仪器仪表、机器人、工业通信、工业物联网、信息系统、工业安全等相关标准。

在统一的标准下建设基于网络安全的航空发动机智能工厂,形成数字化/智能化终端应用标准和数据分析应用标准。建立标准化业务流程和管理模式,容纳产品设计、制造、验证、供应、管理、服务等产业链所涉及的关键领域,实现信息流、技术流、物流、价值流的数字化、智能化。

2 促进产品数字化、智能化改造

商用航空发动机产品由动力装置、传动装置和工作装置3部分构成,产品数字化设计、智能化运行可以通过工作原理创新来实现,也可以通过驱动和控制系统创新实现,后者是数字化智能化创新的核心。其核心技术路线是采用软硬件集成系统对机械运动与工作执行过程进行控制,即在航空发动机上核心部位增加大脑,然后进一步应用智能技术不断提高产品的知识聚集、知识使用智能化程度。

智能发动机产品的一个业务场景来自于发动机维修领域的备品备件库存管理。智能发动机产品会实时反馈数据至维修人员,何时以及哪些零件可能更换,这就会使得发动机运营从当前周期性维护过程转变为根据实际运行需要的维护。传感器数据采集、数据系统分析,以及人、产品与机器之间的数据共享等将有望降低航空公司的成本,并提高维修维护效率。

智能产品的另一个愿景是通过协同,自动接收订单,利用大数据,智能产品会自动调配各类资源分解制造计划,推送至各业务部门和管理部门,开展产品工艺设计、仿真分析,推送至生产执行系统,生成生产指令和制造指令,推送到智能物配系统和专业平台的数字化终端,进行产品制造和验证,生成单台产品数据,最终交付客户,并进行产品售后的状态跟踪和服务。通过智能终端、传感器等,采集制造过程各环节数据,传输到商用发动机数据库,通过系统本身和集成的分析软件对数据进行单项分析和综合分析,积累形成并持续优化完善数据知识,形成基于数据和知识的闭环自适应控制。

基于智能产品平台、大数据体系强化后台整合运营管理体系,可支持并实现现有企业的全产业链扩张。

3 实现商用航空发动机生产组织数字化、网络化、智能化

3.1 通过工业互联网实现制造过程数字化、网络化、智能化

对航空发动机制造企业,在生产、试验验证和工厂建设方面,它依然以规模化、标准化、精确化、自动化为基础,同时还将被赋予柔性化、定制化、可视化、低碳化的新特征:

(1)柔性化,体现智能工厂内部设备的数字化、智能化程度,能够对环境变化做出反应,在适当时候采取面向目标的行动,以及从其自身的经历、所处的环境的交互中学习。

(2)定制化,体现智能工厂产品设计与工艺设计的数字化、智能化程度,航空发动机产品具有小批量、定制化特征,需要有效存储、管理数据,以实现定制化制造。

(3)可视化,体现智能工厂生产过程透明度的数字化、网络化、智能化水平,可以清楚掌握产销过程,实现生产过程的可见可控,减少对生产线意外插单或调整,及时正确地采集生产过程数据,并合理编排生产计划与控制生产进度。

(4)低碳化,体现为工厂或企业的环保数字化、智能化水平,绿色智能的手段应用于智能制造系统,形成一个高效、节能、环保、舒适的工厂或企业。

企业通过对智能工厂进行规划和建设,实现工厂标准化价值网络水平化、连接价值链终端到终端实现工程上的数字化、网络化在制造系统的垂直化应用,完成航空发动机关键零部件智能工厂建设及整机级智能装配线建设,形成以航空发动机大数据为根本,以智能分析、智能决策、智能制造为主要方法的全新动态智能制造模式,形成集总装测试、关键零部件试制试验、关键工艺材料研究、发动机批量生产、发动机MRO为一体的智能工厂(图5)。

3.2 通过工业互联网实现业务过程数字化、网络化、智能化

商用航空发动机制造过程需要广泛利用遍布在全国乃至世界各地的物理资源,网络化是实现万物高效互联的基础。网络化把设备、生产线、工厂、企业、供应商、客户紧密地连接在一起,将各种物通过传感器、嵌入式终端、自动控制系统、通信设施等通过物联网形成智能网络,使得物理产品与生产设备之间、不同的生产设备之间以及数字世界和物理世界之间能够互联,使得机器设备、工作组件、内外部系统以及人通过网络保持信息交流。通过各类信息处理和信息管理软件应用,进行价值链上不同企业资源的整合协作,实现从产品设计、生产制造、试验验证、使用维护、再制造的产品全生命周期的业务活动,以产品价值链创造为基础需求,建立集成物料供应商、产品制造商、分销商以及客户相关信息流、物流和资金流的体系,在为客户提供有价值的产品和高效服务的同时,形成价值体系重构产业链中各环节的价值定位(图6)。

4 构建商用航空发动机智能制造蓝图

航空发动机研制技术难度大、风险高、投入多、周期长。中国在技术难度大的商用航空发动机研发方面基础薄弱,尚未走出从研发到生产、使用、维护的完整过程,是目前中国大飞机产业发展亟待突破的重要瓶颈[8-9]。

图5 航空发动机智能工厂构架Fig.5 Smart factory framework for commercial aircraft engine manufacturing

图6 航空发动机智慧产业链结构Fig.6 Smart industrial chain for aircraft engine product lifecycle

规划航空发动机智能工厂的愿景蓝图,建立商用航空发动机智能工厂,构建产品全生命周期先进生产运作管理模式,具体体现在产品设计、生产制造、维护及管理的各方面:

(1)基于模型的数字化企业的应用及实践。通过建立基于模型的数字化企业,具有自主判断能力,进行协同、重构及可扩展特性,可采集获取和理解外界及自身的信息,并分析判断及规划自身行为。按照产品生命全生命周期各阶段的运营管理要求,企业中各组成单位依据工作任务,通过一定规则自组织形成最佳系统结构,实现工作目标。

(2)网络互连技术应用及实践。一方面通过有效的数据获取技术,广泛应用智能工厂建设中的网络化建设基础,进行信息及实体互联互通,实现信息有效传递;同时,在环境允许,且数据需求精确、及时要求前提下,可通过使用机器视觉,结合信号处理、仿真及多媒体技术,将可视化实景扩增至现实生活中,完善设计与制造全过程。

(3)产品自学习及自修复能力:产品在设计、制造、使用及维护过程中,通过自身的信息积累,转化为知识,进行自学习,在全生命周期中进行知识库补充、更新及实时执行故障诊断,具备对故障排除与维护的知识,并通知相应系统执行。

(4)人机共存互助。人与机器之间相互协调配合,在各自不同层次上进行相辅相成。

航空发动机建设智能工厂的优势同样体现在企业运营管理上,通过实施和部署智能工厂,实现包括企业内部和分布在全球的风险合作伙伴、客户、供应商进行协同、并行工作,实现产品组合管理、采购和外包管理、客户需求管理、协同产品数据管理等,实现产品全生命周期数据共享,可以成为国际高端装备行业互联互通、协同创新的示范企业。

参 考 文 献

[1]周济. 以数字化网络化智能化为主线创新驱动转型升级[R]. 北京:中国工程院,2013.

ZHOU Ji. Digitalization and intelligent of the network as the main line of innovation driven transformation and upgrading[R].Beijing: The Chinese Academy of Engineering ,2013.

[2]刘大响, 陈光. 航空发动机——飞机的心脏[M]. 北京: 航空工业出版社, 2003.

LIU Daxiang, CHEN Guang. Aircraft engine—the heart of the aircraft[M]. Beijing:Aviation Industry Press, 2003.

[3]NAKAYA J, KIMURA M , SGISHIMA S, et al. Future direction of IMIA standardization:Report from the IMIA Standardization Working Group[C]. USA: Yearb Med Inform. 2014.

[4]国家制造强国建设战略咨询委员会. 《中国制造2025》重点领域技术创新绿皮书——技术路线图[M]. 北京: 电子工业出版社, 2015.

National Manufacturing Power Strategy Advisory Committee. "Made in China 2025"key area technology innovation green paper-technical roadmap[M]. Beijing:Publishing House of Electronics Industry, 2015.

[5]路甬祥. 走向绿色和智能制造——中国制造发展之路[J]. 国内外机电一体化技术, 2010(4): 31-32.

LU Yongxiang. To green and intelligent manufacturing-chinese way of manufacturing development [J]. Domestic and International Mechanical and Electrical Integration Technology, 2010(4): 31-32.

[6]兰建平. 走向智能制造时代再创中国制造新优势[J]. 互联网经济, 2016(3): 40-43.

LAN Jianping. To the era of intelligent manufacturing and create a new advantage of China’s manufacturing[J]. Internet Economy,2016(3): 40-43.

[7]韩廷超, 仇健. “智能制造装备”和“航空装备”发展方向及对策研究[C]//第十三届沈阳科学学术年会论文集(经管社科). 《中国学术期刊(光盘版)》电子杂志社有限公司, 2016.

HAN Tingchao, QIU Jian. Research on the development direction and countermeasure of "intelligent manufacturing equipment" and"aviation equipment" [C]//Proceedings of the 13rd Shenyang Science Academic Annual Meeting. CNKI, 2016.

[8]李凯. 基于“工业4.0”的航空发动机智能制造建设模式研究[J]. 科技展望,2016, 26(21): 305.

LI Kai. Based on "Industrial 4.0" aircraft engine intelligent manufacturing construction model research[J]. Science and Technology Outlook, 2016, 26(21): 305.

[9]王彦蕾. 智能制造推动航空制造业转型发展[J]. 经济视野, 2016(12): 117-118.

WANG Yanlei. Intelligent manufacturing to promote the transformation of aviation manufacturing development[J]. Economic Vision, 2016(12): 117-118.