复杂曲面导管成形技术研究

2017-05-16聂自洋

徐 念,聂自洋

(中国航发南方工业有限公司,株洲 412002)

航空发动机主要由压气机、燃烧室、涡轮、附件传动等部分组成。压气机对进入发动机的空气进行压缩,达到一定压比后,一部分压缩空气通过引气供给发动机本身和飞机使用,另一部分进入燃烧室;燃烧室将从压气机来的压缩空气与燃油混合燃烧产生高温燃气;涡轮将燃气的热能转化为机械能带动压气机工作并带动附件传动;附件传动安装连接发动机各附件并带动附件工作。而在航空发动机中,增压件非常重要,其承担着增加马力的作用。

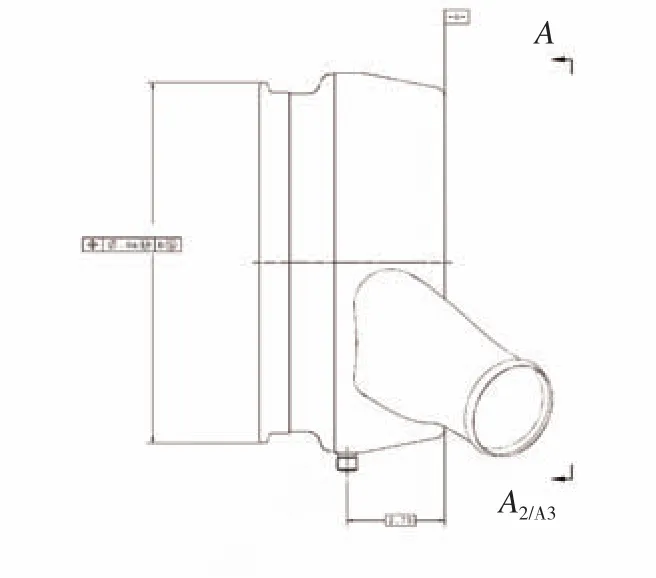

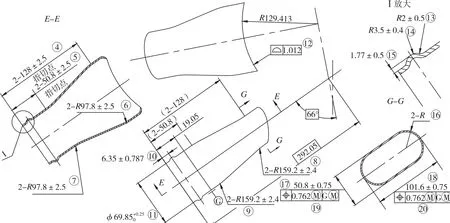

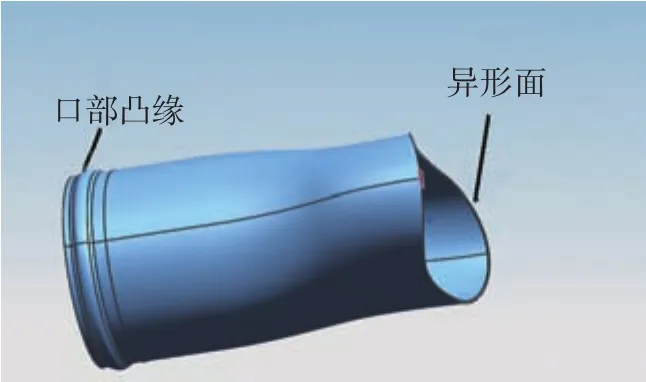

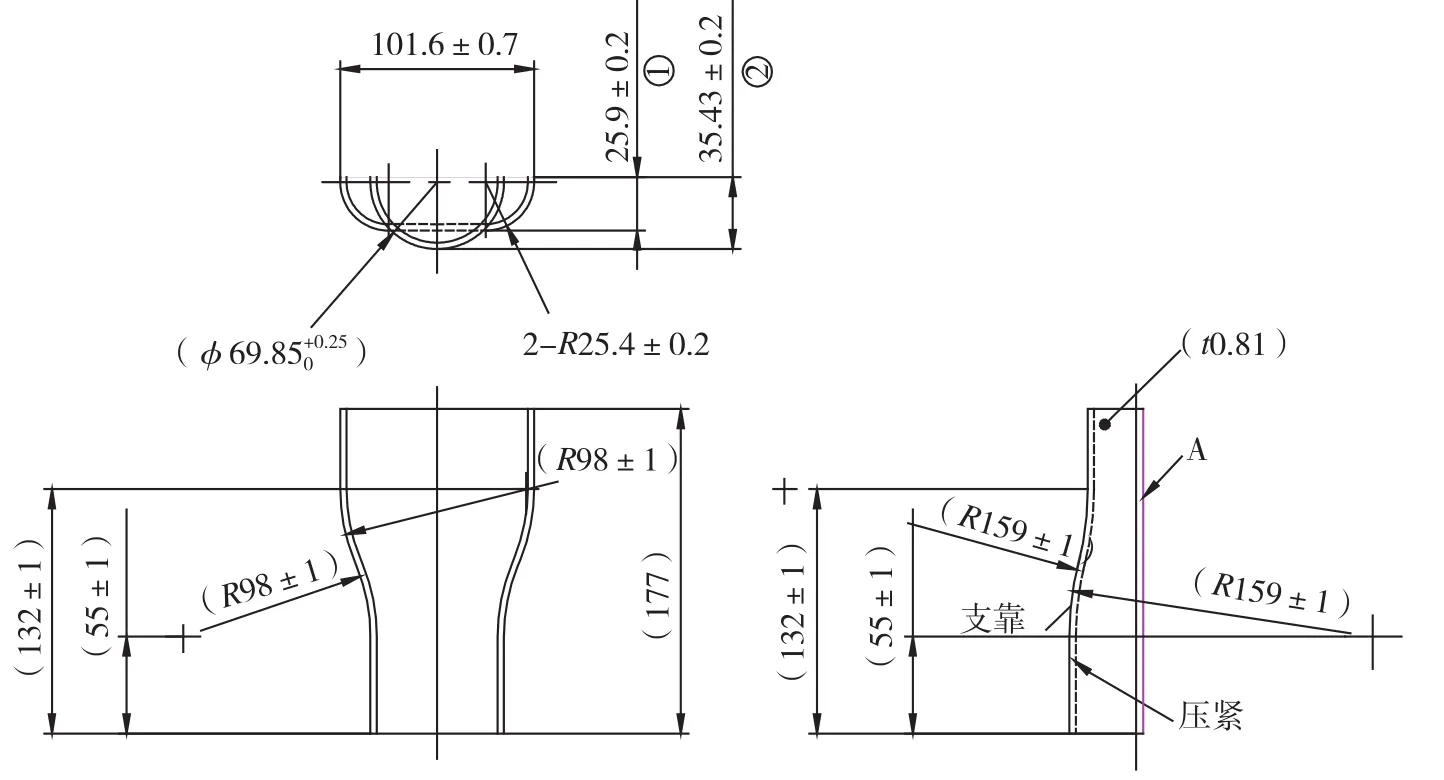

本文研究的带小直径凸缘的复杂曲面导管是本公司承接的增压器喷口组合(见图1)的一个重要单件。该导管是较为典型的复杂曲面管类钣金件,如图2所示,它的口部为带凸缘的直圆筒壁,且直径较小;另一端为复杂曲面,且与另一钣金件的圆锥面相配合(见图3)。

该零件料厚0.81mm,材料为AMS5536,相当于国产牌号GH22镍基高温合金,具有较高的强度和塑性、有良好的成形性能。

图1 增压器喷口组合Fig.1 Plenum assembly exhaust inseparable

图2 三维零件Fig.2 3D parts

然而,特殊材料的回弹问题更为突出,直接影响到冲压件的尺寸精度。为提高冲压件的产品质量及生产效率,人们开始利用有限元法对钣料成形过程进行模拟,得出其冲压成形的回弹仿真,从而有效控制钣金件的成形[1-6]。

但复杂曲面钣金件因其有复杂曲面特征,各截面的回弹量不一致。对此类零件进行有限元法模拟,难度及分析误差均较大。国内外对复杂曲面的冲压成形控制和小直径凸缘的轧波成形控制的研究不多。实际工程中,通常基于经验、反复试验来降低回弹的影响,后期通过钳工手工校正打磨来保证零件的最终尺寸,此种方法明显需消耗大量成本和时间。对复杂曲面的冲压成形控制和小直径凸缘的轧波成型控制,目前并没有有效的控制方法。

本课题组通过多年的复杂曲面导管的成形实践及研究分析,提出了一套复杂曲面的冲压成形控制方法和一套小直径凸缘的轧波成型控制方法,实践证明可以有效达到控制冲压及轧波成形、提高生产效率的目的。该工艺方法也可以应用于类似钣金件的成形中,对复杂曲面钣金件的成形控制具有一定的实际意义。

图3 零件图Fig.3 Part drawing

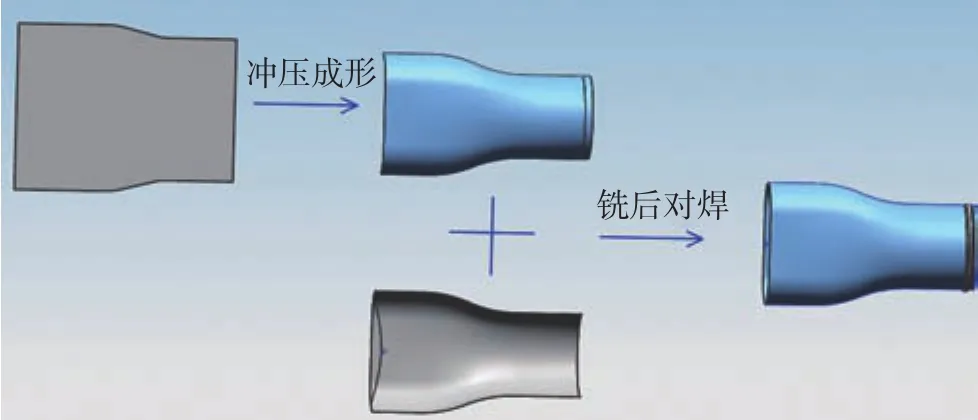

图4 复杂曲面成形的主要流程Fig.4 Main flow of complex surface forming

图5 小直径凸缘与异形面示意图Fig.5 Sketch of small diameter flange and special-shaped surface

技术难点

导管为焊接类复杂曲面钣金件,复杂曲面由冲模冲压成形、口部凸缘处由轧波轮轧压成形[7-8]。该件的复杂曲面形状较难成形,且在加工过程中出现以下问题:单件成形后变形大,数铣装夹、配焊均较困难;冲工校正后局部有凹陷、凸起,焊缝处易开裂,且内表面拉勾严重。另外,口部凸缘由轧波成形后呈椭圆且有喇叭口;且因直径(φ69.85(+0.25/0)mm)偏小,无法由涨形模加工保证尺寸等。

1 工艺方案的确定

1.1 复杂曲面的成形

分析其曲面形状及对称特性,确定采用“分半成形后,对焊加校型”的成形方案:合适的毛坯料经冲工预成形后,经铣工铣平;之后再两两单件对焊,再由成型模冲压校正,从而完成该零件复杂曲面的成形(见图4)。

1.2 小直径凸缘的成形

口部小直径凸缘处由轧波轮轧压成形,后由钳工校正。

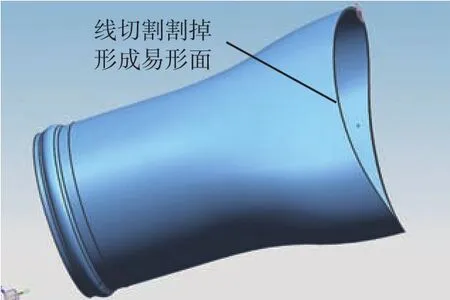

1.3 异形面的加工

通过线切割加工,进而完成整个零件的加工(见图5)。

工艺流程如下:

0领料—10激光切割—20钳工—30冲工—40消除应力—50冲工—60铣工/数铣—70钳工—80清洗—90手工氩弧焊—100钳工—110 消除应力—120喷漆—130冲工—140 除漆—150线切割—160钳工—170钳工—180钳工—190线切割—200钳工—210检验—220钝化—230标印—240清洗—250检验—260包装。

2 工艺改进

2.1 复杂曲面的成形改进

导管的单件由同套成型模A成形、消除应力后校型,零件变形依然很大,尺寸均不合格。零件变形的这种情况给后续铣工装夹、焊工配焊及线切割装夹均造成困难。

对焊后的零件由冲工经另一套模具B校正,有以下问题:(1)尺寸101.6±0.7 实际为 102.9~103.3,尺寸50.8±0.7实际为 51.4~51.7,尺寸超差严重;(2)零件在焊缝处有凹陷、在模具合模处有局部凸起;(3)零件内外表面拉勾严重;每件都需要钳工手工校正打磨,且很难打磨。(4)焊缝处经冲工校正时常有开裂情况。具体凹陷、凸起、拉勾等缺陷情况见图6。

分析上述情况,初步判定该件的加工困难及成形缺陷皆因“单件由成型模两次成形后、零件仍变形严重”所引起。分析控制零件变形的方法,最终试图修理第一套成型模:在成型模的设计上考虑零件的回弹、将零件的回弹量补偿到凸凹模尺寸的设计上,从而使零件冲压后经回弹、正好是所需要的尺寸。

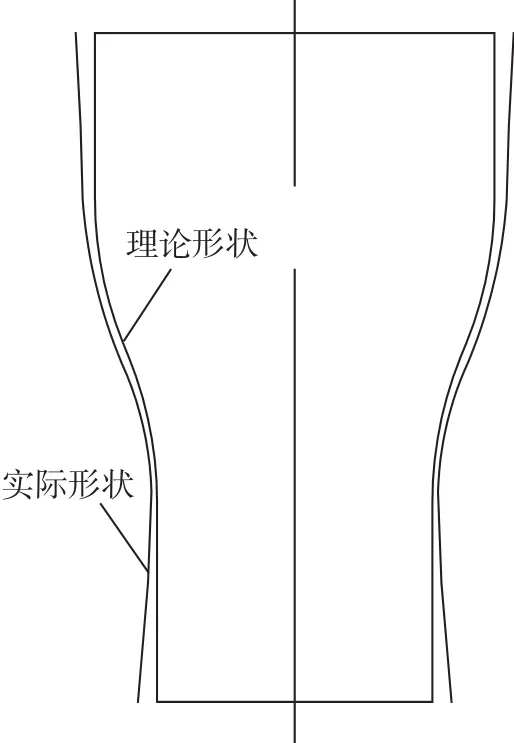

但在收集回弹量时,发现上述想法太过理想化:它的回弹并非规则和线性,且规律性很小。因此,难以给出准确的回弹量补偿数据,修理成型模的方案很难实现。同时,考虑到修模成本,最终放弃了上述想法。研究回弹量的相关特性、并结合以往零件的加工经验,总结后得出结论:回弹量不仅随材料的强度和料厚的变化,还随模具间隙及弯曲半径的增加而增加。另外,材料的各向异性也将导致各处的回弹量有所不同[9-10](见图7)。

针对零件的尺寸及外观缺陷问题,结合设计图尺寸,仔细分析零件的整个工艺路线,摸索出合理的工艺方法控制零件的加工。

(1)尺寸控制。通过工艺方法(“压紧状态下,夹具支靠面与零件接触面间隙不大于0.05”和“在夹具上检查尺寸”)控制铣工加工,以此保证零件焊前所需的钣金料的尺寸合格,同时确定:零件的变形由后续冲工校正保证(见图8)。

确定“冲工校正后,‘尺寸101.6±0.7mm 超 差 为 102.9~103.3mm、尺 寸50.8±0.7mm实 际 为51.4~51.7mm’的部分”会由线切割割掉,从而形成异形面,对最终的零件无影响(见图9)。

图6 外观缺陷Fig.6 Appearance defect

图7 单件回弹Fig.7 Sheet springback

图8 分半成形后数铣(mm)Fig.8 Milling after half and half forming

(2)表面质量控制。

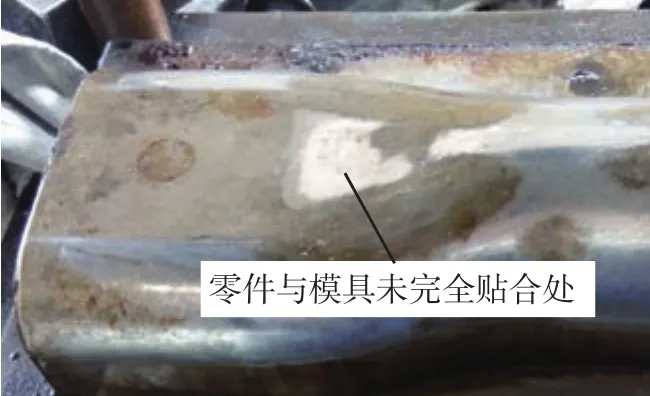

观察并分析零件“分半成形、消除应力后校正”、 “对焊后校型”3道冲工成形后的多处缺陷,判断区分“多种缺陷”是属于零件正常的变形还是模具或成形过程的异常。判断“整体的椭圆”及“R处的偏大 ”(图10)为零件成型后合理的变形(成型后、零件的正常回弹),而局部的“凹陷”、“凸起”等缺陷(图11)为成形异常所导致的。结合成形异常的缺陷情况,分析两次成形过程,发现分半成形时零件与模具在某一局部未完全贴合(图12所示的模具亮光处)。结合分半成形过程,修理单件成型模,单件型面得以较好地成形出来。

图9 线切割加工后的最终零件Fig. 9 Final part after wire cutting

图10 成形后合理的变形Fig.10 Reasonable deformation after molding

图11 成形后零件的缺陷Fig.11 Defective parts after forming

图12 成形模修理Fig.12 Repair of forming die

图13 改进后的零件Fig.13 Improved parts

图14 喷漆改进前后对比Fig.14 Contrast before and after painting

图15 轧波后零件缺陷Fig.15 Part defect drawing afterrolling wave

在手工氩弧焊对焊时,要求在φ69.85(+0.25/0)的圆柱面口部加焊丝,其余部分建议不加焊丝。这种方法,有效避免了口部的焊缝处开裂的情况。通过以上方法,基本消除了“由校正模校正零件时,常有开裂、在焊缝处有塌陷、在模具合模处有局部凸起”的情况(图13)。

(3) 零件内外表面拉勾严重。每件都需要手工校正打磨,且很难打磨。分析校正成形过程,增加冲工校正前的喷漆(见图14)和校正后的除漆工序。

2.2 小直径凸缘的改进

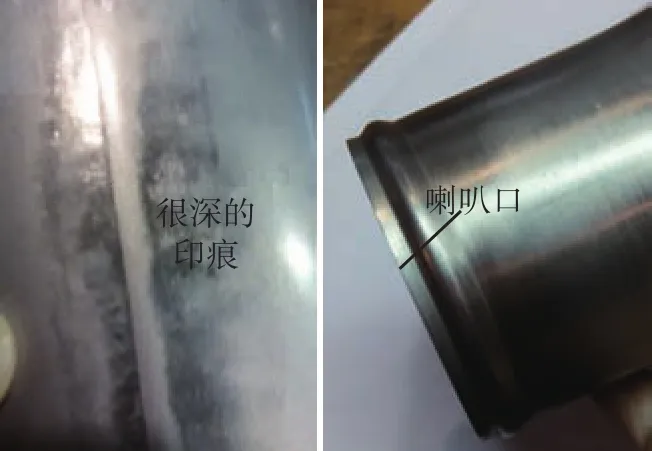

零件口部凸缘处由轧波轮轧压成形后,严重变形(见图15):口部椭圆,且有喇叭口,尺寸φ69.85(+0.25/0)mm不合格。然而因为直径φ69.85(+0.25/0)mm偏小,无法由涨形模校正来保证尺寸。

最初试制时,利用另一套校正模C校正零件,在模具合模处有很深的印痕(见图15左图),无法消除。

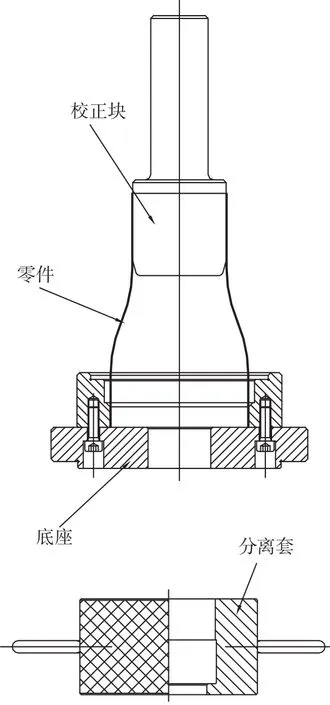

分析其校正过程,确定申请并制造钳工工具,由钳工在压装液压机Y41-16上缓慢手工校正:将校正块压入零件,校正零件的口部椭圆及喇叭口情况,之后将校正块与零件从底座上拿开。将分离套放在底座上,将校正块与零件反转180°放于分离套上。后用铁棒利用液压机将校正块缓慢压下,零件在分离套上,校正块在分离套中,从而有效使二者分离,进而完成零件的整个校正过程(见图16)。

经此方法校正后,零件口部的椭圆及喇叭口情况有明显好转,尺寸φ69.85(+0.25/0)mm也合格。

经过这一系列改进,该零件加工的一次合格率由0提高至90%。同时,大大减轻了操作者的手工打磨和校正强度,全年共节省7000min以上。

此导管受型面及尺寸限制,复杂曲面及小直径凸缘的成形均较难控制。通过模具修理、工艺方法及参数的持续改进,解决了零件成形、焊接、校型、轧波校正等多种质量问题。工艺改进及导管生产进展顺利。

图16 钳工工具Fig.16 Fitter tool

结论

曲面管类钣金件形状复杂,成形控制难度大,零件尺寸及外观质量难以保证。本文主要研究了复杂曲面钣金件成形后有回弹问题时,如何有效控制零件的整个加工过程、保证最终的产品质量。重点介绍了两种工艺方法:导管复杂曲面的冲压成形控制,提出了一套判断区分零件缺陷是属于零件正常的变形,还是模具或成形过程的异常,并找到合理的方法修理工装或调整工艺,从而消除零件各种缺陷的方法;小直径凸缘的轧波成型控制,提出了一套利用钳工夹具,由钳工在压装液压机Y41-16上缓慢手工校正的方法。实际生产证明,本文所提出的工艺方法合理可行,可以达到带小直径凸缘的复杂曲面钣金件预期的技术、质量与经济指标。以上两种工艺方法,对类似复杂曲面钣金件和小直径凸缘的成形控制也有一定借鉴作用和推广价值。

参 考 文 献

[1]王孝培. 冲压工艺学(第二版)[M].北京: 机械工业出版社, 2000.

WANG Xiaopei. Research of metal forming engineering[M]. 2nd ed. Beijing: China Machine Press, 2000.

[2]张鼎承. 冲压设计手册[M]. 北京:机械工业出版社, 1999.

ZHANG Dingcheng. Handbook of metal forming engineering[M]. Beijing: China Machine Press, 1999.

[3]郑展. 冲压工艺与冲模设计手册[M].北京:化学工业出版社,2013.

ZHENG Zhan. Handbook of metal forming engineering and die structure design[M]. Beijing:Chemical Industry Publishing House, 2013.

[4]洪慎章.实用冲压工艺及模具设计[M].北京:机械工业出版社,2015.

HONG Shenzhang. Practical handbook of metal forming engineering and die structure design [M]. Beijing: China Machine Press, 2015.

[5]中国锻压协会.汽车冲压件制造技术[M].北京:机械工业出版社, 2013.

China Forging Association. Manufacturing technology of cars metal stamping[M]. Beijing:China Machine Press, 2013.

[6]中国锻压协会.锻造与冲压[M].北京:机械工业出版社, 2013.

China Forging Association. Forging and pressing[M]. Beijing: China Machine Press, 2013.

[7]陈祝年.焊接设计简明手册[M].北京:机械工业出版社,1999.

CHEN Zhunian. A brief manual for welding design[M]. Beijing: China Machine Press, 1999.

[8]田锡唐.焊接结构[M].北京:机械工业出版社,1991.

TIAN Xitang. Welding structure[M]. Beijing:China Machine Press, 1991.

[9]钱顺峰.浅述冲模设计中易发生的问题[J].模具制造,2014,14(5): 39-43.

QIAN Shunfeng. Simple description of the problems that is easy to occur in the design of die structure[J]. Mould Manufacturing,2014,14(5):39-43

[10]曹延安.中国模具行业的现状及前景[J]. 金属加工(冷加工), 2012(9): 8-10.

CAO Yan’an.The present situation and prospect of China’s mold industry[J]. Metal processing (Cold working), 2012(9): 8-10.