660 MW超临界墙式切圆煤粉锅炉烟温偏差优化控制

2017-05-15郭岸龙方庆艳赵斯楠夏永俊

郭岸龙, 方庆艳, 赵斯楠, 吴 英, 夏永俊, 张 成, 陈 刚

(1. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074; 2. 国网江西省电力科学研究院, 南昌 330096)

660 MW超临界墙式切圆煤粉锅炉烟温偏差优化控制

郭岸龙1, 方庆艳1, 赵斯楠1, 吴 英2, 夏永俊2, 张 成1, 陈 刚1

(1. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074; 2. 国网江西省电力科学研究院, 南昌 330096)

对某电厂660 MW超临界墙式切圆煤粉锅炉炉膛出口烟温偏差过大现象进行了数值模拟,并将模拟结果与试验结果进行了比较.结果表明:模拟结果与试验结果吻合较好;残余旋转气流造成了烟温偏差;将SOFA水平摆角反切、减小二次风挡板开度和增大SOFA挡板开度,均有利于降低炉膛出口烟温偏差;通过采取上述措施,提高了锅炉的经济性与安全性.

墙式切圆燃烧; 烟温偏差; SOFA; 二次风

切圆燃烧方式具有许多优点,目前我国燃煤电站锅炉约有70%以上采用切圆燃烧方式[1].切圆燃烧方式的主要特点是炉内气流旋转,引起炉内旋转中心低压区卷吸高温烟气,使气流充分混合,形成良好的着火条件和稳定的燃烧环境,并且颗粒在炉内停留时间长,有利于燃尽[2-4].但由于炉膛高度有限,炉膛出口仍然存在气流的残余旋转,导致水平烟道处左右两侧出现烟速偏差与烟温偏差的现象,使得过热器与再热器的管屏左右两侧吸热不均匀,出现热偏差现象,情况严重时会导致受热面出现超温爆管事故[5].因此,研究炉膛出口烟温偏差对于提高锅炉运行的安全性、可靠性及经济效益均具有重要意义[6].

国内大多研究针对的是四角布置的切圆燃烧锅炉,而有关四墙切圆燃烧锅炉试验方面的报道较少[7-9].笔者针对某电厂660 MW超临界四墙切圆燃烧锅炉进行了炉内燃烧过程的数值模拟,分析了SOFA水平摆角、二次风挡板开度和SOFA挡板开度对炉膛出口烟温偏差的影响.

1 研究对象

1.1 锅炉结构

所研究的墙式切圆燃烧锅炉是哈尔滨锅炉厂有限责任公司(简称哈锅)自主开发研制的HG-1964/25.4-YM17型超临界墙式切圆燃烧锅炉.该锅炉为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉,是单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、露天布置的π型锅炉.采用中速磨煤机直吹式制粉系统,每炉配6台HP1003碗式中速磨煤机,燃用设计煤种时5台运行、1台备用.炉膛结构和燃烧器布置示意图见图1.

图1 炉膛结构和燃烧器布置示意图

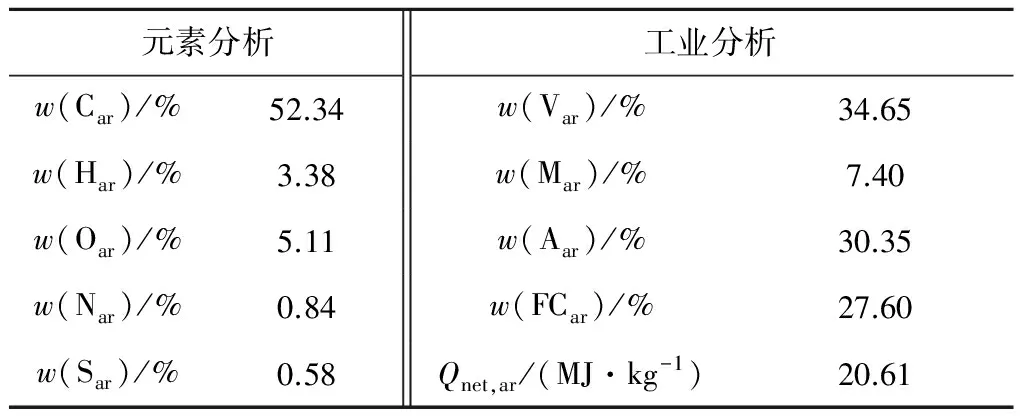

锅炉采用新型切圆燃烧方式,形成大直径单切圆,以获得沿炉膛水平断面较为均匀的空气动力场.燃烧器共3组,其中下2组为煤粉燃烧器,即主燃烧器,布置于水冷壁的四面墙上;最上组为SOFA燃烧器,布置在主燃烧器区上方水冷壁的4个角上.SOFA燃烧器出口射流中心线与水冷壁中心线的夹角分别为42°和48°.SOFA燃烧器可进行±12°的水平摆动,煤粉燃烧器二次风偏离一次风5°进入炉膛,形成风包粉的布置方式,一次风、二次风及SOFA气流均形成逆时针切圆.燃烧器采用CE传统的大风箱结构,共设6层水平浓淡煤粉一次风喷口,4层分离型SOFA风室.燃用煤种的煤质特性见表1.

表1 燃用煤种的工业分析和元素分析

1.2 温度测量试验方法

通过便携式火焰检测系统检测炉内断面的温度值.该系统由图像探测器和计算机组成.图像探测器通过光学潜望镜和电荷耦合元件(CCD)摄像机采集断面的火焰图像信息,从不同的测点轮流拍摄炉内的火焰图像,根据建立的辐射模型,计算机内置的工业级图像采集卡利用基于辐射逆问题求解的重建算法得到炉内横截面的温度场.沿炉膛高度取高度分别为21.0 m、37.4 m、40.6 m和43.6 m的4个断面,每层布置4个测点采集各断面的火焰图像信息.计算机将火焰图像信息转换为断面的温度场,取断面的火焰中心温度值与火焰中心温度沿炉膛高度变化的模拟结果进行比较,并对数值模拟所采用的网格和模型进行验证.

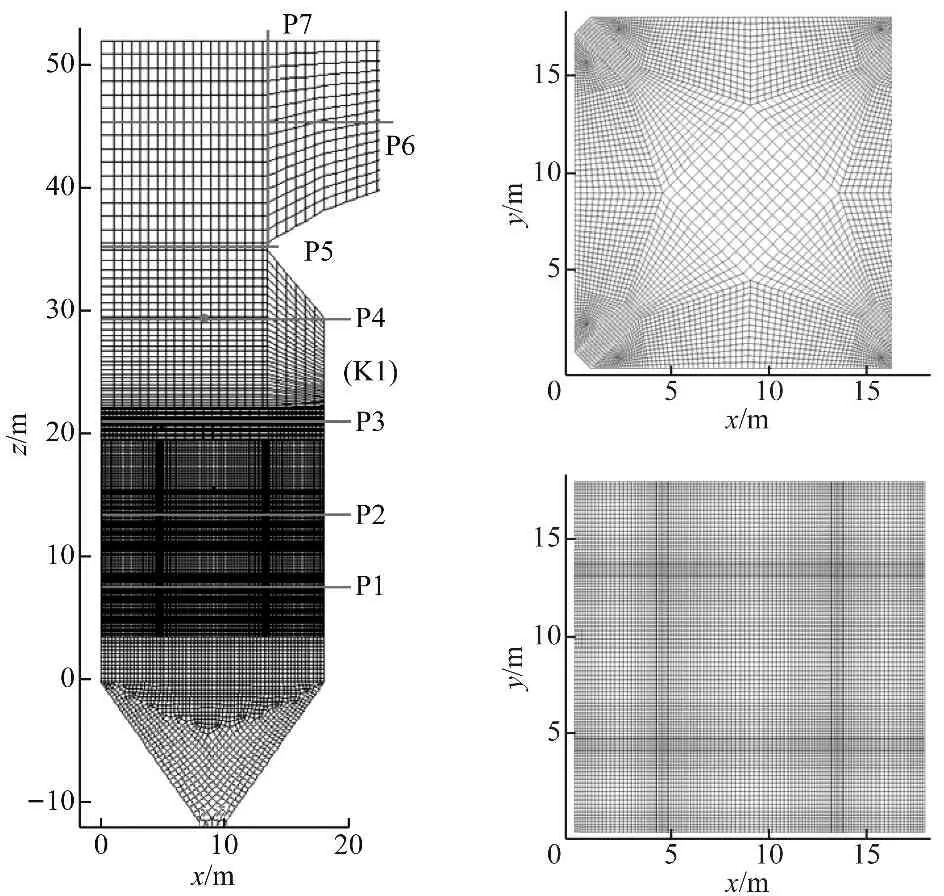

图2给出了炉膛网格结构.选取炉膛出口末级过热器入口截面(P7截面),即垂直于炉膛折焰角上方和水平烟道的竖直截面对烟温偏差进行定量分析.在末级过热器入口截面左右两侧对称布置一组美国雷泰公司生产的Raynge 3i型红外测温仪测量观火孔处炉膛温度,各观火孔处温度实测值误差在±4%左右.所测值代表P7截面左右两侧的温度水平,其差值代表烟温偏差的测量值.数值模拟所得P7截面左右两侧温度平均值的差值代表P7截面烟温偏差的模拟结果,将测量值与模拟结果进行比较.

图2 炉膛网格结构

Fig.2 Grid division of the furnace

2 数值计算方法

2.1 数学模型

计算采用非预混模型;利用标准k-ε湍流模型描述湍流对炉膛内气体流动的影响[10];辐射换热采用P1模型来描述;利用拉格朗日颗粒轨迹方法来计算通过计算区域的煤粉颗粒运动轨迹;挥发分析出采用双方程平行反应模型,焦炭燃烧通过动力/扩散限制模型来计算;气体相的吸收系数利用WSGGM模型来计算;颗粒粒径分布采用Rosin-Rammler粒径分布;质量、动量、焓和组分方程利用Simple运算法则求解[11];采用后处理的方法来模拟NO的生成,利用Beta-PDF模型计算湍流温度和氧量脉动对NO生成的影响[12-13].

2.2 几何建模及网格划分

根据锅炉的本体、燃烧器以及各屏式换热器的实际几何结构进行精细的建模和网格划分.坐标原点建在冷灰斗上部的折焰角处,x轴为深度方向(即前后墙方向),y轴为宽度方向(即左右墙方向),z轴为高度方向.

在网格划分过程中,模型均采用高质量六面体结构化网格;为了减少计算伪扩散,燃烧器出口区域的网格线与流体流动方向基本一致,并对该区域网格进行加密[14-15].不同截面网格划分如图2所示.其中,P1和P2为燃烧器水平截面,P3为SOFA燃烧器水平截面,P4为进入折焰角区域水平截面(K1为P4截面上沿y轴方向的中心直线),P5为进入屏区水平截面,P6为炉膛上部横穿水平烟道的水平截面,P7为炉膛出口末级过热器入口截面.

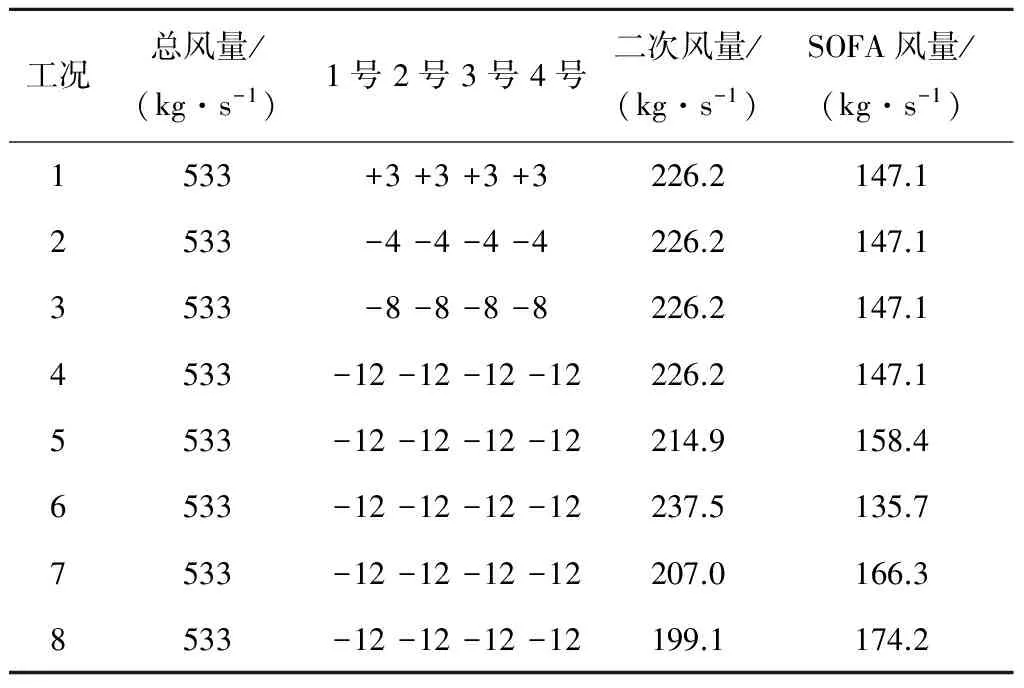

2.3 计算方法

在660 MW稳定负荷下采用单因次法对SOFA燃烧器水平摆角、二次风挡板开度及SOFA挡板开度进行逐一调整,然后进行模拟计算.根据实际运行条件设置了8个模拟工况,如表2所示.其中,工况1~工况4目的是在保持总风量、二次风门挡板开度等运行参数不变的情况下,调整SOFA燃烧器4个水平摆角,考察其对烟速偏差和烟温偏差的影响,分别用1号、2号、3号、4号代表4个角的SOFA喷口, “+”代表SOFA水平摆角顺时针摆动,“-”代表SOFA水平摆角逆时针摆动;工况5和工况6目的是在基准工况4下,保持总风量、SOFA挡板开度等运行参数不变,调整二次风挡板开度,考察其对烟速偏差和烟温偏差的影响;工况7和工况8目的是在基准工况5的基础上,保持总风量、二次风挡板开度等运行参数不变,调整SOFA挡板开度,考察其对烟速偏差和烟温偏差的影响.

表2 模拟工况

3 结果分析

3.1 模拟结果验证

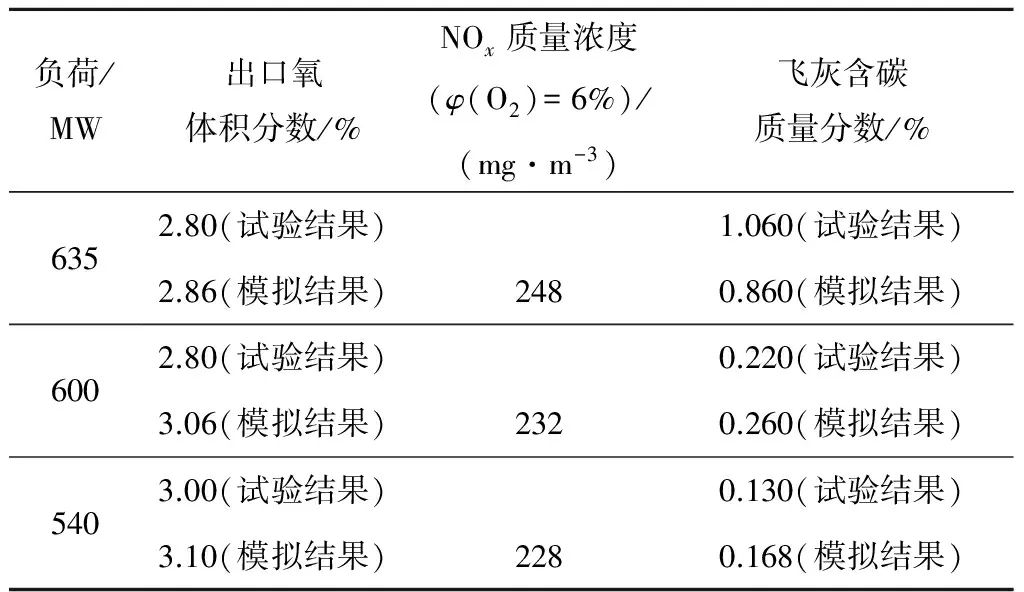

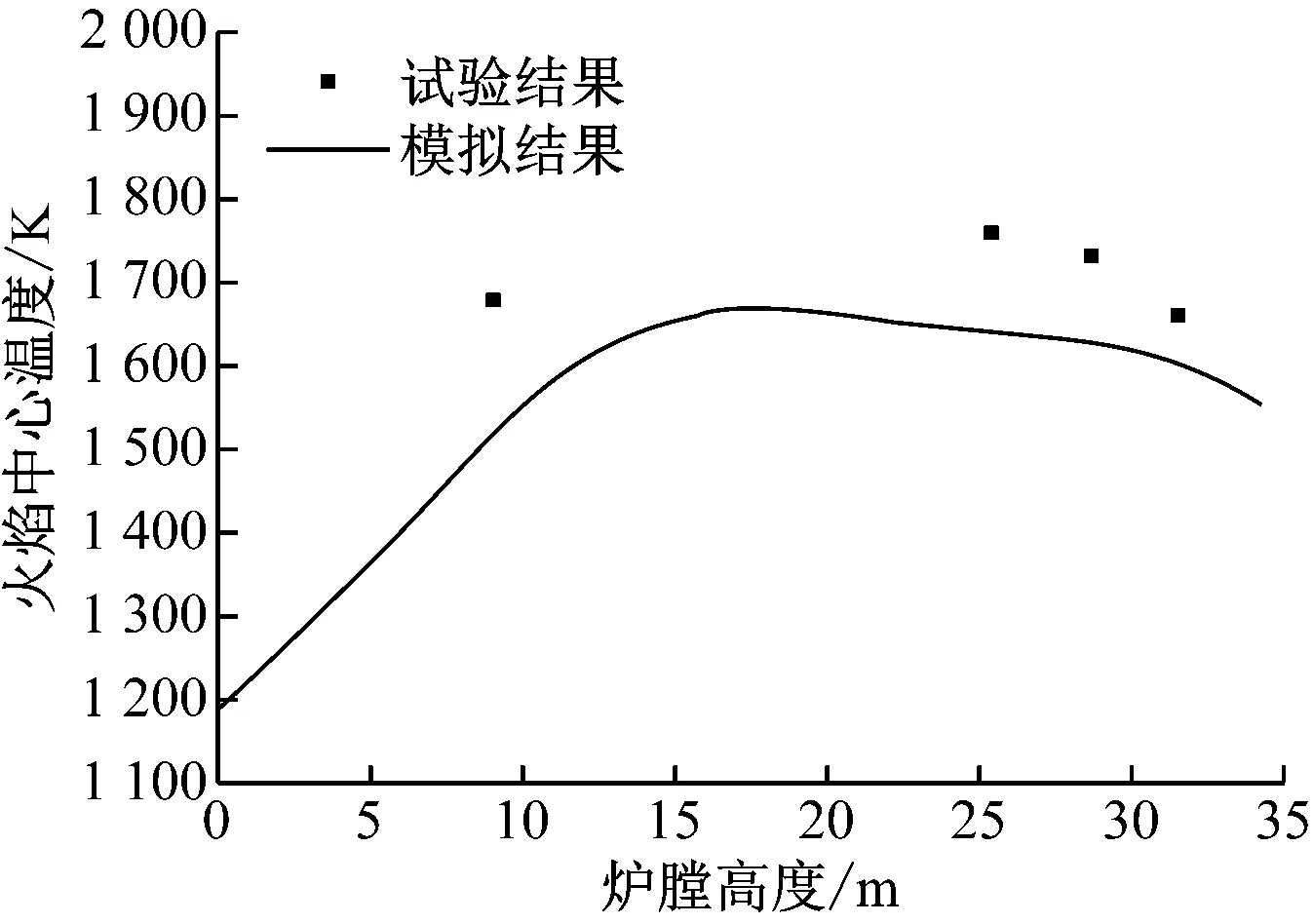

为验证模拟结果的合理性与可靠性,在相同配风及负荷条件下,对锅炉进行了现场有关试验数据的测量,并将试验结果与模拟结果进行了对比.表3给出了炉膛出口参数模拟结果与试验结果的对比.图3给出了基准工况下炉膛中心火焰温度模拟结果与试验结果的对比[16].在煤粉着火以后的燃烧过程中,煤粉颗粒的温度通常高于气体的温度,CCD照相机接收到的热辐射主要来自炉内高温的煤粉颗粒,而模拟结果为烟气温度值.因此,试验测量所得温度值均高于模拟结果[17].

表3 模拟结果与现场试验结果的对比

由表3可以看出,NOx质量浓度(6%O2体积分数下)较小,炉膛出口飞灰含碳质量分数和出口氧体积分数的模拟结果与试验结果相差也较小;试验温度虽然高于模拟计算温度,但温度分布趋势一致,且试验测量误差与计算误差在允许范围内.由以上分析说明网格划分方式以及质量满足计算要求,所建立的几何模型及数学模型能够合理地模拟炉内的流动、传热、传质及燃烧特性,可以用于研究与分析锅炉炉膛出口烟速偏差和烟温偏差.

图3 炉膛火焰中心温度沿炉膛高度的变化

3.2 烟速偏差和烟温偏差形成机理分析

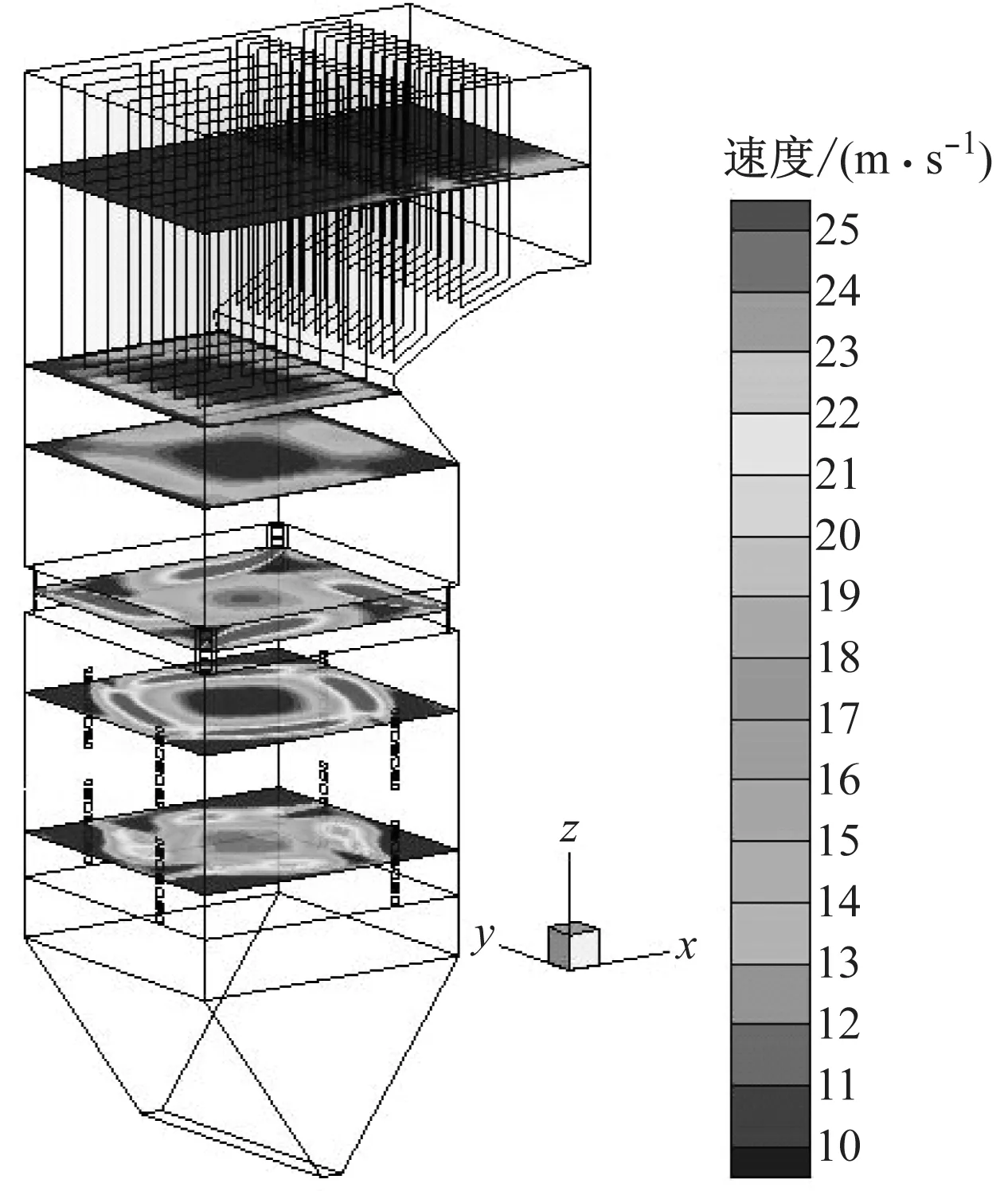

3.2.1 速度场

图4(a)给出了沿炉膛高度P1~P6水平截面上的速度分布.在燃烧器区域如P1和P2截面,煤粉与空气混合气体形成良好的切圆,气流充分混合并形成上升主气流;当气流到达SOFA燃烧器P3截面时,随着SOFA的射入(与一二次风同向,逆时针旋转气流),炉内气流旋转强度有所增强;从P4和P5水平截面速度分布可以看出炉膛上部气流在进入折焰角区域及折焰角区域进入屏区时仍具有一定的旋流强度,且旋转中心基本处在截面的几何中心上,更多的残余旋转气流出现在炉膛右侧,导致右侧的烟气流速大于左侧,如P5截面.

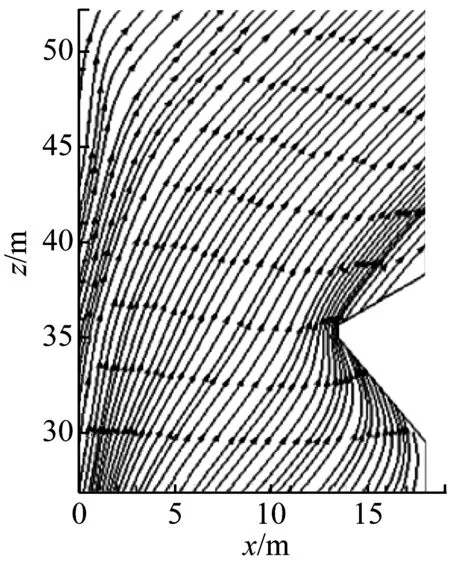

图4(b)为炉膛上部左右两侧的气流流线分布图.由图4(b)可以看出,右侧气流水平速度分量指向炉膛出口,气流流过折焰角后直接流向水平烟道;而左侧气流流过折焰角后有流向炉膛前墙的趋势,随后才流向水平烟道.炉膛出口左右两侧烟气流速的分布不均匀,造成炉膛出口的烟速偏差.由于炉膛出口烟速偏差的影响,炉膛上部左侧气流的流动机理比右侧复杂得多,气流在左侧流动中存在一个减速、停滞和反向加速的过程,在这个过程中已经反向加速的气流又会与旋转回流的气流产生相对碰撞,形成较强的气流扰动,从而强化了烟气的对流换热作用.而右侧气流运动的情况相对比较简单,进入屏区之后,能够平稳、加速地流向炉后.当烟气进入水平烟道时,由于烟气残余旋转依然存在,导致炉膛出口右侧烟速大于左侧,进而出现右侧烟温高于左侧的现象,使炉膛出口出现了严重的烟温偏差[18-19].

(a) 沿炉膛高度方向水平截面速度分布

3.2.2 温度场

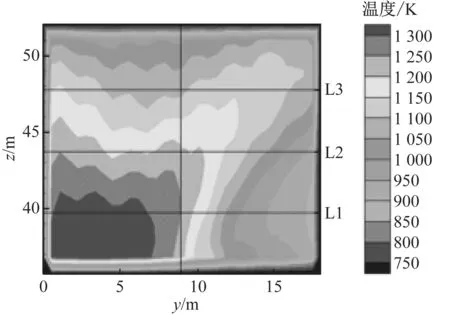

图5为末级过热器入口截面P7的温度分布图.该截面的温度分布特征和烟气流动对末级过热器左右两侧的换热性能有决定性影响,因而对末级过热器出口左右两侧过热蒸汽温度偏差有直接影响.

图5 末级过热器入口截面(P7)的温度分布

在炉膛出口截面上,分别作2条垂直线,垂直于y轴和z轴,并将此截面分成上、下、左、右4个均匀区域.温度偏差系数(E=T右/T左)定义为右侧平均温度与左侧平均温度的比值,可分别求出截面上部温度偏差系数E上、截面下部温度偏差系数E下以及该截面温度偏差系数E.

从模拟结果得到上、下、左、右4个均匀区域的平均温度以及左、右两侧平均温度,即T左上=1 088 K,T左下=1 013 K,T右上=1 091 K,T右下=1 282 K,T左=1 067 K,T右=1 177 K.通过计算得出E上=1.003,E下=1.265,E=1.104.上部温度偏差系数E上接近1,说明水平烟道上部温度分布趋于均匀;下部温度偏差系数E下大于上部温度偏差系数E上,烟温偏差出现在水平烟道的下部;而炉膛出口截面温度偏差系数大于1,说明高温区出现在炉膛右侧.

某660 MW四角切圆锅炉炉膛折焰角上方的末级再热器管壁左右两侧烟温偏差达132 K.某660 MW四角切圆锅炉炉膛出口烟温偏差最大达到144 K[20-21].本文锅炉的P7截面左右两侧烟温偏差为110 K,与上述锅炉的烟温偏差基本处于相同水平,均不利于锅炉的安全经济运行.

综合表明,烟温偏差出现在炉膛下部,且高温区出现在炉膛的右下侧.

3.3 变SOFA水平摆角结果与分析

3.3.1 SOFA水平摆角对烟气速度的影响

由于P4截面燃烧基本完成,又没有新的射流加入,残余旋转气流也就相对稳定,因此选择P4截面进行研究.在P4截面上,沿y轴方向取一条中心直线K1.图6(a)给出了不同SOFA水平摆角工况下直线K1沿y轴方向上水平速度分量Vx分布图.

由图6(a)可以看出,当SOFA水平摆角调整时,直线K1沿y轴方向上水平速度分量Vx的分布相似;当SOFA水平摆角向逆时针方向调整时,Vx降低,且左右两侧2个速度波峰与波谷之间的距离也减小,即炉膛气流形成的中心切圆直径减小.这是由于当SOFA水平摆角逆时针方向调整时,由于反切作用,致使新的合气流速度方向由射向四墙方向转变为射向炉膛中心方向,一方面减弱了烟气旋转强度,使烟气速度降低,另一方面也减小了切圆直径.

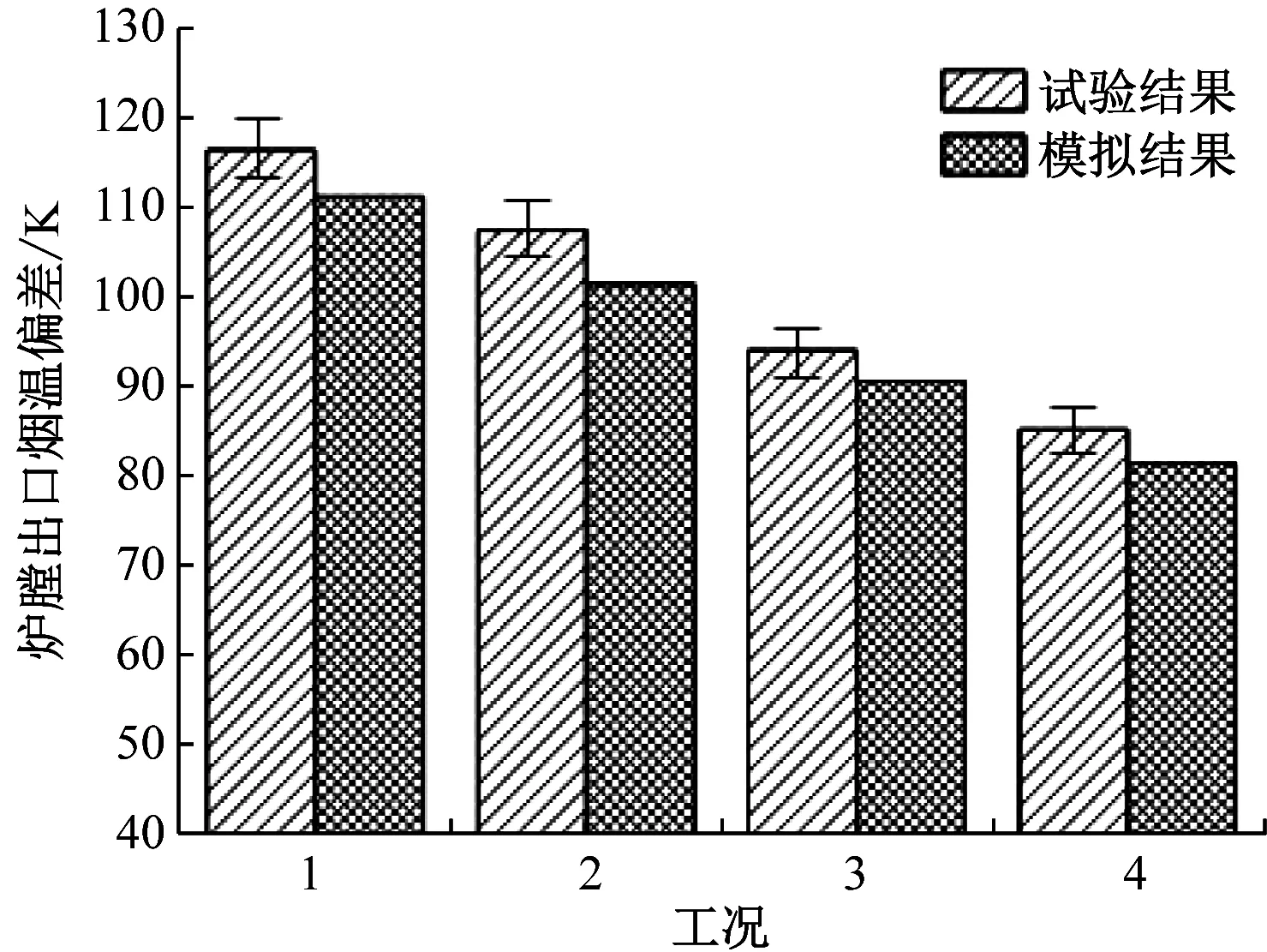

3.3.2 SOFA水平摆角对炉膛出口烟温偏差的影响

烟温偏差值T定义为炉膛出口截面右侧平均温度值与炉膛出口截面左侧平均温度值之差,即T=T右-T左.图6(b)给出了在变SOFA水平摆角的工况下,炉膛出口烟温偏差试验结果与模拟结果的对比.在工况1下,烟温偏差的模拟值为112 K.由图6(b)可以看出,模拟结果与试验值相符合,进一步证明了所建模型的可靠性.当SOFA水平摆角向逆时针方向摆动时,炉膛出口截面烟温偏差值减小,说明当SOFA水平摆角向逆时针方向摆动时,有利于减小炉膛出口烟温偏差.分析其原因为:SOFA布置在炉膛的四角上,且其形成的中心切圆与炉膛一次风形成的中心切圆同向,当SOFA水平摆角向逆时针方向摆动时,SOFA形成的中心切圆与一次风形成的中心切圆有一个反切的趋势,使所形成的中心切圆直径减小,炉膛中气流的刚性相对增强,这就减小了气流因偏转而造成烟气贴墙的机会;同时对气流的扰动增强,使烟气的混合更加均匀.因此,当SOFA水平摆角向逆时针方向摆动时,间接降低了气流的旋转强度,从而减小了炉膛出口烟温偏差[22].

(a) 直线K1水平速度分量Vx的分布

(b) 变工况下试验结果与模拟结果的对比

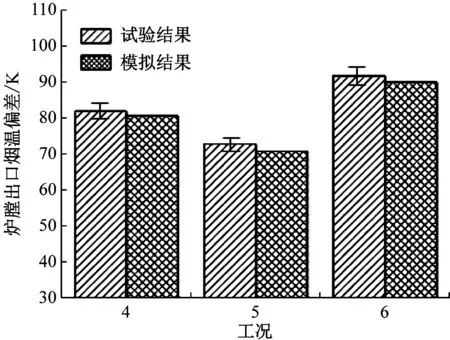

3.4 变二次风挡板开度结果与分析

图7(a)为变二次风挡板开度下对应直线K1沿y轴方向的水平速度分量Vx分布图.由图7(a)可知,当二次风挡板开度关闭5%时,水平速度分量Vx减小,且左右两侧2个速度波峰与波谷之间的距离也减小,即炉膛内气流形成的切圆直径减小;当二次风挡板开度增大5%时,水平速度分量Vx变大,且左右两侧2个速度波峰与波谷之间的距离也增大,即炉膛内气流形成的切圆直径变大.这是由于当二次风挡板开度减小时,二次风与SOFA拥有共同一个风箱,间接增加了SOFA风量,而进入的SOFA又与一次风形成的切圆反向,即加大了其反切作用,从而使反切速度与原来速度合成的新速度减小,有利于降低气流残余旋转强度,并使其合速度的方向由射向墙壁方向转向炉膛中心方向,即气流形成的切圆直径随之减小.反之,当二次风挡板开度增大时,速度增大,切圆直径也增大.

图7(b)为各工况下炉膛出口截面温度偏差实验结果与模拟结果的对比.由图7(b)可知,实验结果与模拟结果一致.当二次风挡板开度增大5%时,烟温偏差增加10 K左右,当二次风挡板开度关闭5%时,烟温偏差降低10 K左右.分析其原因为:一方面,由于一次风与二次风均布置在四墙上,且二次风在炉膛中心形成的切圆与一次风在炉膛中心形成的切圆同向,均是逆时针旋转流.而当二次风挡板开度增大时,二次风总风量也增大,在喷嘴面积一定时,从二次风喷嘴射入的气流速度变大,当在炉膛内与一次风形成的逆时针旋转气流汇合时,大大增大了旋转气流的速度,同时也增强了煤粉燃烧器区域逆时针旋转气流的旋转强度;另一方面,由于二次风与SOFA出自同一个共同的大风箱,在总风量一定的情况下,二次风风量增加必然引起SOFA风量相应减少,从而SOFA形成的反切作用减小,且气流刚性减弱,对气流的扰动也随之减弱,间接增强了炉膛内气流的旋转强度.两方面原因均使炉膛出口烟温偏差变大.反之,当二次风挡板开度关闭5%时,炉膛出口烟温偏差降低.

(a) 直线K1水平速度分量Vx的分布图

(b) 变工况下试验结果与模拟结果的对比

3.5 变SOFA挡板开度结果与分析

3.5.1 变SOFA挡板开度对烟气速度的影响

图8(a)为变二次风挡板开度下对应直线K1沿y轴方向的水平速度分量Vx分布图.由图8(a)可知,随着SOFA挡板开度增大,水平速度分量减小,且左右两侧2个速度波峰与波谷之间的距离也减小,即炉膛内气流形成的切圆直径减小.这是由于当SOFA挡板开度增大时,SOFA风量增加,即SOFA速度变大,对炉内气流形成的反切作用也变大,因此不仅减小了气流的旋转速度,也使SOFA与气流旋转的合速度朝着炉膛中心运动,炉膛气流形成的中心切圆直径减小.

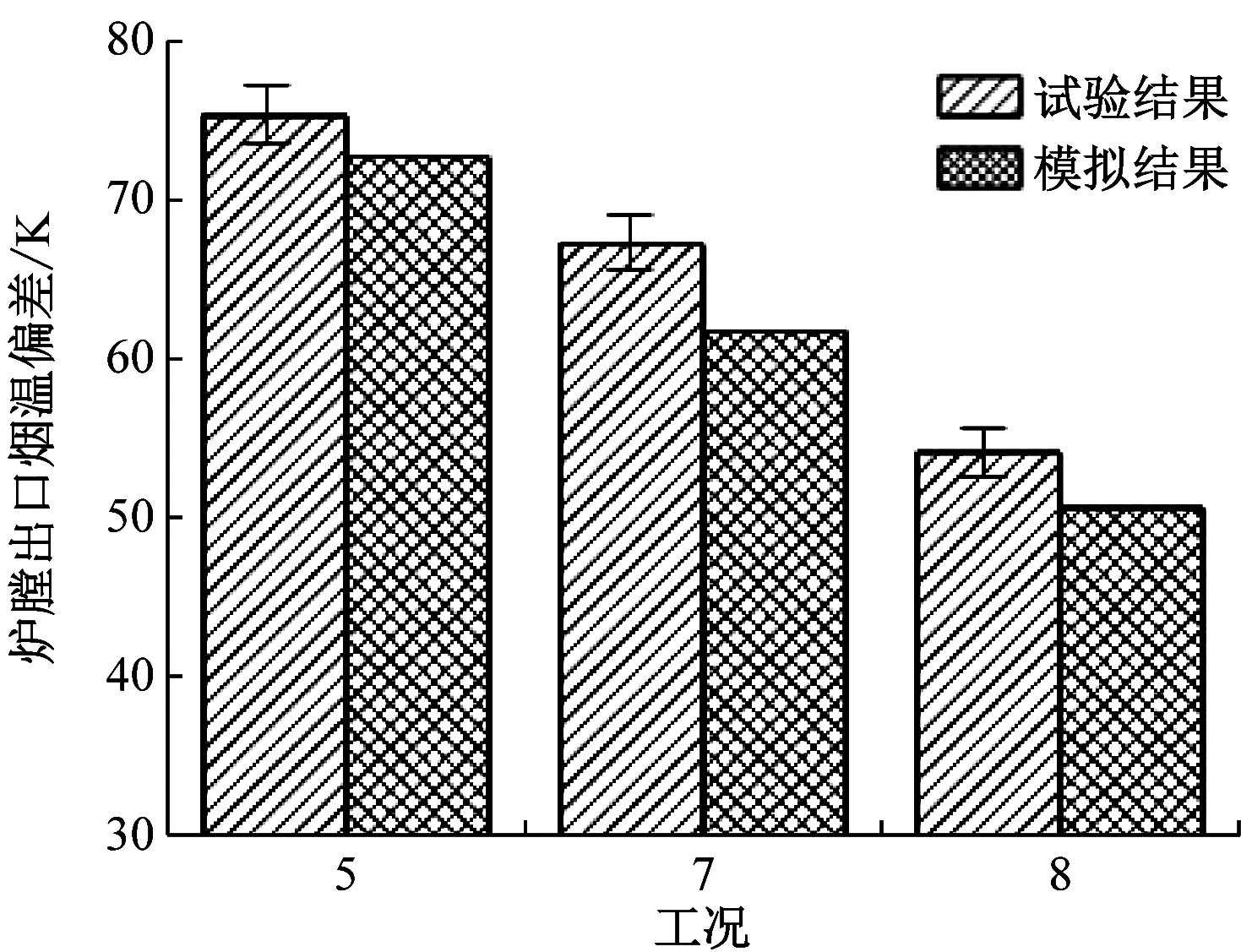

3.5.2 变SOFA挡板开度对炉膛出口烟温偏差的影响

图8(b)为各工况下炉膛出口截面烟温偏差试验结果与模拟结果的对比.由图8(b)可知,试验结果与模拟结果一致.随着SOFA挡板开度的增大,炉膛出口截面烟温偏差逐渐减小,且SOFA挡板开度增大5%,烟温偏差平均降低10 K左右.分析其原因为:随着SOFA挡板开度的增大,一方面SOFA风量增加,即SOFA速度变大,当SOFA射入炉内时,其反切作用大大加强,减弱了气流残余旋转强度;另一方面SOFA与二次风共同出自同一风箱,总风量不变,SOFA风量减小,间接减小了二次风风量,这相当于减弱了煤粉燃烧器区域由一次风和二次风同向形成的切圆气流的旋转强度.两方面原因均减弱了气流的旋转强度,即降低了炉膛出口烟温偏差,在工况8下烟温偏差模拟结果为52 K.

SOFA挡板开度调整的模拟结果与试验结果进一步验证了二次风挡板开度模拟结果和试验结果及其原因分析.通过调整SOFA挡板开度,能使炉膛温度进一步降低.

(b) 变工况下试验结果与模拟结果的对比

4 结 论

(1) 将SOFA水平摆角反切、减小二次风挡板开度和增大SOFA挡板开度,均能使炉内气流旋转强度减弱,大屏入口截面水平速度分量减小,气流残余旋转动量减小,有利于降低炉膛出口烟温偏差.

(2) 针对某660 MW超临界墙式切圆煤粉锅炉烟温偏差过大的现象,进行3组变工况调整,烟温偏差从之前的110 K左右降低到调整后的50 K左右,调整后烟温偏差明显降低.

[1] 姜青松, 李争起, 吴少华. 哈三电厂2 008 t/h锅炉二次风反切对烟温及汽温的影响[J]. 电站系统工程, 2003, 19(6): 15-16.

JIANG Qingsong, LI Zhengqi, WU Shaohua. Influence of arc-tangent of secondary air at flue gas/steam temperature for 2 008 t/h boiler[J]. Power System Engineering, 2003, 19(6): 15-16.

[2] 李文彦, 廖志忠, 宋之平, 等. 600 MW切圆燃烧锅炉的烟气偏差及控制技术的研究[J]. 中国电机工程学报, 2003, 23(2): 163-167.

LI Wenyan, LIAO Zhizhong, SONG Zhiping, et al. Research on gas temperature and velocity deviation and control technique of tangentially-fired boiler of 600 MW unit[J]. Proceedings of the CSEE, 2003, 23(2): 163-167.

[3] 李德波, 徐齐胜, 沈跃良, 等. 四角切圆燃煤锅炉变SOFA量下燃烧特性数值模拟[J]. 动力工程学报, 2014, 34(12): 921-931.

LI Debo, XU Qisheng, SHEN Yueliang, et al. Numerical simulation on combustion characteristics in a tangentially-fired boiler with variable volumes of SOFA[J]. Journal of Chinese Society of Power Engineering, 2014, 34(12): 921-931.

[4] GUBBA S R, INGHAM D B, LARSEN K J, et al. Numerical modelling of the co-firing of pulverised coal and straw in a 300 MWe tangentially fired boiler[J]. Fuel Processing Technology, 2012, 104: 181-188.

[5] 袁益超, 刘聿拯, 陈之航. 大型电站锅炉烟温偏差与汽温偏差研究[J]. 锅炉技术, 2003, 34(3): 15-20.

YUAN Yichao, LIU Yuzheng, CHEN Zhihang. A study on temperature deviation of flue gas and steam in large capacity utility boilers[J]. Boiler Technology, 2003, 34(3): 15-20.

[6] 罗庆, 曹汉鼎, 蒋晓锋, 等. 四角切圆燃烧锅炉过热器两侧汽温偏差与管道布置的研究[J]. 动力工程学报, 2012, 32(10): 754-759.

LUO Qing, CAO Handing, JIANG Xiaofeng, et al. Study on superheater temperature unbalance and relevant piping arrangement for a tangential firing boiler[J]. Journal of Chinese Society of Power Engineering, 2012, 32(10): 754-759.

[7] 徐秀清, 曾瑞良. 大容量锅炉四角切圆燃烧时的烟温偏差问题[J]. 电站系统工程, 2001, 17(1): 45-47, 50.

XU Xiuqing, ZENG Ruiliang. Discussion on gas temperature deviation of large boiler with tangential firing[J]. Power System Engineering, 2001, 17(1): 45-47, 50.

[8] 陈刚, 郑楚光. 锅炉炉膛上部容积热负荷与煤粉锅炉烟温偏差的关系[J]. 中国电机工程报, 2002, 22(11): 146-148.

CHEN Gang, ZHENG Chuguang. Relation between the volume heat load of upper furnace and the flue gas temperature diviation for tangential firing boiler[J]. Proceedings of the CSEE, 2002, 22(11): 146-148.

[9] 段耀辉, 蔡新春, 武卫红, 等. 2 080 t/h四角切圆燃烧锅炉改变配风方式的数值模拟[J]. 电站系统工程, 2011, 27(2): 8-10.

DUAN Yaohui, CAI Xinchun, WU Weihong, et al. Numerical simulation of changing the air distribution in a 2 080 t/h tangentially-fired pulverized-coal boiler[J]. Power System Engineering, 2011, 27(2): 8-10.

[10] LAUNDER B E, SPALDING D B. Mathematical models of turbulence[M]. New York: Academic Press, 1972.

[11] SMOOT L D, SMITH P J. Coal combustion and gasification[M]. New York: Springer,1985.

[12] DE SOETE G G. Overall reaction rates of NO and N2formation from fuel nitrogen[C]//15th Symposium (International) on Combustion. Pittsburgh, PA, USA: 1975: 1093-1102.

[13] HILL S C, SMOOT L D. Modeling of nitrogen oxides formation and destruction in combustion systems[J]. Progress in Energy and Combustion Science, 2000, 26(4): 417-458.

[14] 王志刚, 禚玉群, 陈昌和, 等. 四角切圆锅炉流场伪扩散效应网格的研究[J]. 中国电机工程学报, 2007, 27(5): 22-28.

WANG Zhigang, ZHUO Yuqun, CHEN Changhe, et al. Mesh investigation about crossflow diffusion of computational flow dynamics in tangential combustion flow field[J]. Proceedings of the CSEE, 2007, 27(5): 22-28.

[15] MODLINSKI N. Computational modeling of a utility boiler tangentially-fired furnace retrofitted with swirl burners[J]. Fuel Processing Technology, 2010, 91(11): 1601-1608.

[16] 汪飞, 张向宇, 吴英, 等. 基于燃烧监测的超临界四墙切圆锅炉结焦治理研究[J]. 电站系统工程, 2013, 29(1): 33-36.

WANG Fei, ZHANG Xiangyu, WU Ying, et al. Slag-treatment for supercritical boiler with four walls tangential burning based on combustion monitor[J]. Power System Engineering, 2013, 29(1): 33-36.

[17] FANG Qingyan, WANG Huajian, ZHOU Huaichun, et al. Improving the performance of a 300 MW down-fired pulverized-coal utility boiler by inclining downward the f-layer secondary air[J]. Energy Fuels, 2010, 24(9): 4857-4865.

[18] PARK H Y, BAEK S H, KIM Y J, et al. Numerical and experimental investigations on the gas temperature deviation in a large scale, advanced low NOx, tangentially fired pulverized coal boiler[J]. Fuel, 2013, 104: 614-646.

[19] YIN Chungen, ROSENDAHL L, CONDRA T J. Further study of the gas temperature deviation in large-scale tangentially coal-fired boilers[J]. Fuel, 2003, 82(9): 1127-1137.

[20] 周俊虎, 宋国良, 陈寅彪, 等. 2 008 t/h四角切圆燃烧锅炉炉膛出口烟温偏差的试验研究[J]. 热力发电, 2003, 32(6): 31-35.

ZHOU Junhu, SONG Guoliang, CHEN Yinbiao, et al. Test and research of flue gas temperature deviation at the furnace exit of a 2 008 t/h boiler with tangential firing[J]. Thermal Power Generation, 2003, 32(6): 31-35.

[21] 王潜, 陈林国, 吴英. SOFA对锅炉烟温偏差影响的数值模拟和试验研究[J]. 电站系统工程, 2013, 29(1): 21-23.

WANG Qian, CHEN Linguo, WU Ying. Numerical simulation and experimental studies of SOFA impact on boiler flue gas temperature deviation[J]. Power System Engineering, 2013, 29(1): 21-23.

[22] 吴英, 林显敏, 陈林国. 600 MW四墙切圆燃烧超临界锅炉炉膛出口烟温偏差试验研究[J]. 电站系统工程, 2012, 28(6): 32-34.

WU Ying, LIN Xianmin, CHEN Linguo. Test and study on furnace exit flue gas temperature deviation of 600 MW supercritical boiler with tangential firing[J]. Power System Engineering, 2012, 28(6): 32-34.

Optimal Control of Gas Temperature Deviation in a 660 MW Supercritical Tangentially-fired Boiler

GUOAnlong1,FANGQingyan1,ZHAOSinan1,WUYing2,XIAYongjun2,ZHANGCheng1,CHENGang1

(1. State Key Laboratory of Coal Combustion, Huazhong University of Science and Technology, Wuhan 430074, China; 2. Jiangxi Electric Power Science & Research Institute, Nanchang 330096, China)

Aiming at the phenomenon of large gas temperature deviation between the left and right side at furnace outlet of a 660 MW supercritical tangentially-fired boiler, numerical simulation was conducted, and subsequently the results were compared with that of experiment. Results show that the simulation data agree well with experimental values, and the gas temperature deviation is found to be caused by residual rotating air flow, which can be reduced by counterclockwise adjusting the SOFA horizontal swing angle, reducing the opening of secondary air damper and increasing the opening of SOFA damper, etc. After taking above measures, the economy and safety of the boiler are improved.

tangentially firing; gas temperature deviation; SOFA; secondary air

2016-05-27

2016-07-18

郭岸龙(1993-),男,湖北武汉人,硕士,主要从事电站锅炉清洁燃烧研究工作. 方庆艳(通信作者),男,副教授,博士,电话(Tel.):027-87542417-8206;E-mail:qyfang@hust.edu.cn.

1674-7607(2017)05-0341-08

TK229.6

A 学科分类号:470.30