温差式热流计的传热特性分析及实验研究

2017-05-15顾荣伟高继录董建勋庞开宇陈晓利蒙晨玮吴玉新

顾荣伟, 高继录, 董建勋, 庞开宇, 陈晓利,康 壮, 蒙晨玮, 吴玉新

(1. 国家电力投资集团公司, 北京 100033; 2. 辽宁中电投电站燃烧工程技术研究中心有限公司, 沈阳 110179;3. 清华大学 热能工程系, 北京 100084)

温差式热流计的传热特性分析及实验研究

顾荣伟1, 高继录2, 董建勋2, 庞开宇2, 陈晓利2,康 壮2, 蒙晨玮3, 吴玉新3

(1. 国家电力投资集团公司, 北京 100033; 2. 辽宁中电投电站燃烧工程技术研究中心有限公司, 沈阳 110179;3. 清华大学 热能工程系, 北京 100084)

为获得超临界锅炉壁面热流密度,基于温差法原理设计了超细高温热流计,为系统研究热流计性能特性及优化热流计设计,对该热流计进行模拟研究以及实验测量.通过建立热流计一维非稳态导热模型,分析了热流计导热部件厚度和热端温度等参数变化对热流计敏感性及响应时间的影响.结果表明:随着导热部件厚度的增加,热流计敏感性提高,同时响应时间也增加.基于最优敏感性及响应时间可以确定热流计最优设计参数.黑体炉标定及现场测试均表明,测量结果与模型计算结果基本吻合,但实际响应时间比理论响应时间更长,主要是由于外界环境不是理想的稳态边界条件所致.

超临界锅炉; 热流密度; 热流计; 一维导热模型

锅炉结渣会降低水冷壁及对流受热面的传热效率,严重影响锅炉的正常运行[1-3].近年来,随着我国准东煤田的开发,易结渣煤种的应用日益引起广泛的重视,急需一种能够准确监测炉内结渣程度的工业装置及自动控制系统,以保证锅炉的安全稳定运行.热流计作为现场测量热流密度的重要工具,可以直接反映锅炉水冷壁面的热流密度分布情况[4-6].基于温差式的热流计技术是通过直接测量锅炉不同位置处(主要是燃烧器区域以及过热器管屏区域)的热流密度分布,预测出热流计所在位置处的渣层厚度,并结合热流计响应状况,通过智能预测系统预报锅炉结渣程度.采用此技术可为锅炉安全运行提供有效的优化解决方案,从而达到检测炉内热负荷分布特性和结渣程度的双重目标,保证锅炉的安全运行,进而降低机组运行维护成本[7].

在锅炉结渣程度监测技术中,开发适用于超临界锅炉的热流计是其核心环节.然而由于超临界锅炉自身的结构特点,要求热流计具有体积小、响应迅速的特点,这样才能在较低成本下获得准确的数据.为此,笔者基于温差法原理设计了超细高温热流计,可直接安装在锅炉水冷壁鳍片管上,而不必破坏水冷壁的结构.为了研究该热流计的特性,并确定最佳性能参数,笔者基于温差法原理设计了高温热流计,基于商业软件Ansys Fluent对热流计进行了CFD传热计算,建立了一维非稳态导热模型,并结合标定实验数据,着重分析了设计参数对热流计关键性能指标的影响,以期为设计适合于锅炉现场测试的热流计提供解决方案.

1 热流计及测试系统设计

在锅炉水冷壁热流密度的测量中,热流计的安装是需要解决的重要问题.水冷壁鳍片管之间的间距较小,采用传统热流计往往需要通过让管等方式安装,破坏了水冷壁的整体性和稳定性,同时增加了热流计的测量成本.结合锅炉的实际情况和现有热流计的设计原理,采用一维轴向导热的温差式热流计设计更适合锅炉水冷壁鳍片管结构,在实际使用中可以取得较好的效果.温差法测热流密度的原理是营造一维导热环境,根据导热体热端与冷端的温差来计算热流密度.测量的热端为锅炉炉膛表面,冷端则通过引入水冷冷却装置来建立.

为保证炉膛膜式壁的完整性,笔者设计了直径小于10 mm的水冷式一维热流计,其在锅炉中的工作示意图如图1所示.

图1 热流密度采集系统工作示意图

该热流计测量段由一块金属导热部件和2根K型铠装热电偶组成,导热部件内部开有深度不同的微孔,分别放置热电偶以测量热端和冷端温度,铠装热电偶经由热电偶保护管引出,连接外部的数据采集系统.在电厂中实际应用时,可直接与电厂分散式控制系统(DCS)连接,实现对水冷壁热流密度值的实时监测.由于热电偶直径很小,其优点是可直接在鳍片管上钻孔进行测试,而无需破坏局部水冷壁,但必须通过理论分析热流计的一维导热特性、响应时间、测量精度等关键物理量,以最终确定设计参数.

2 研究结果及分析

热流计的稳态温度分布特征、热流计对热流密度的分辨率以及热流计测量的响应时间等参数是影响热流计性能的重要指标.笔者通过数值模拟与实验数据相结合的方式重点研究了上述参数对热流计性能的影响.

2.1 热流计的稳态温度分布特征

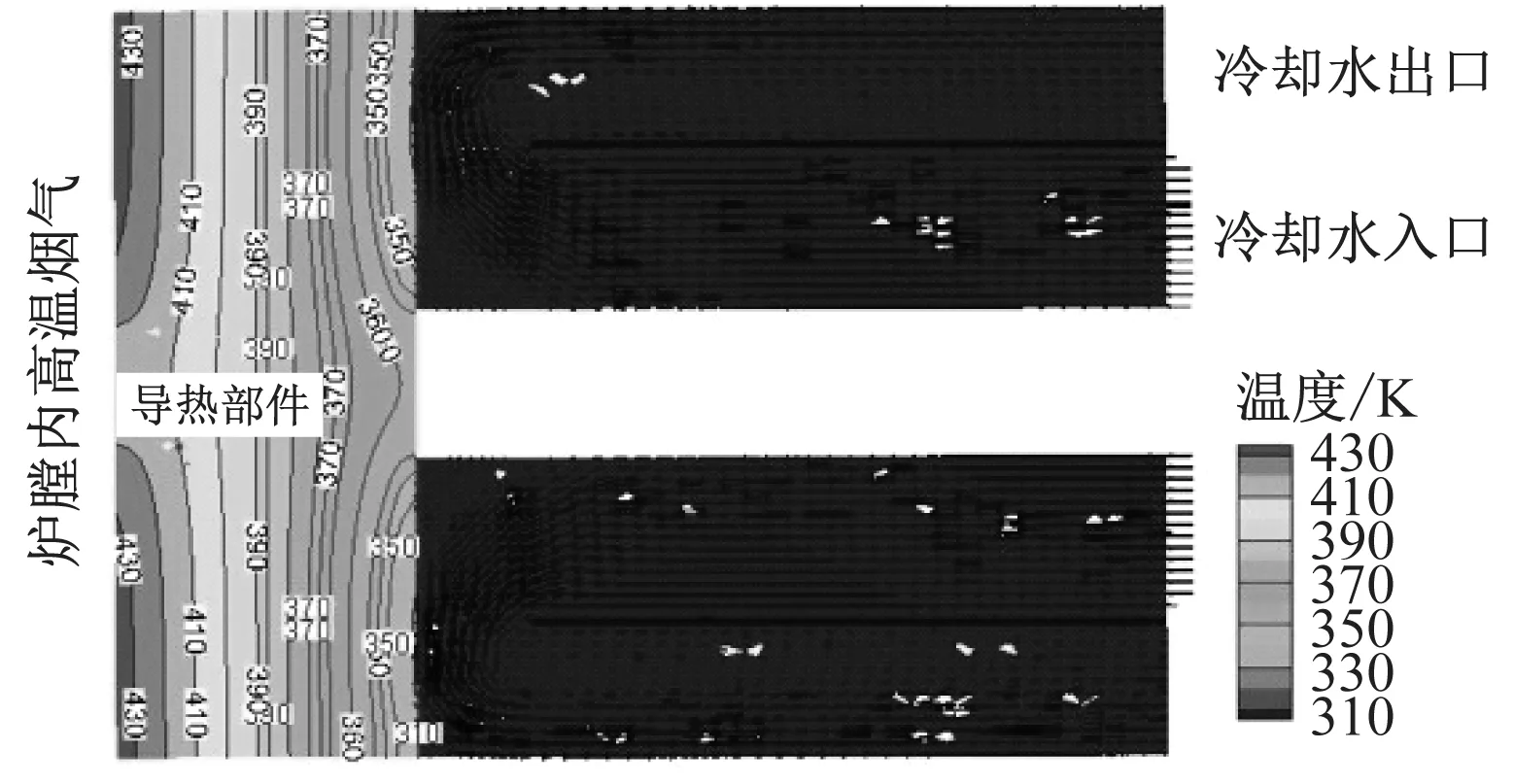

热流计测量膜式壁热流密度分布时的示意图如图2所示,图中两边半圆形区域为水冷壁管,热流计放置于膜式水冷壁中点,并与膜式水冷壁方向垂直,该热流计前端与膜式壁内壁面对齐,热流计前端为导热部件.

图2 热流计在实际测量中的示意图

基于商业软件Ansys Fluent,采用CFD方法建立了三维稳态导热模型,其计算域为图2所示的高温热流计,热流计热端为定热流密度边界条件,周围壁面为绝热边界条件,冷端入口为速度入口边界条件,冷端出口为压力出口边界条件,入口工质为室温下的冷却水,导热部件与冷却水界面采用流固耦合算法进行模拟计算.

图3为导热部件在不同热流密度条件下达到稳态后的温度分布.由图3可知,在不同热流密度条件下,导热部件的温度分布近似为一维分布特征.数值模拟结果表明,冷却水进口温度和出口温度仅相差0.5 K,近似认为不变,导热部件最高温度为430 K,不会发生烧蚀现象和超温风险.

(a) 热流密度为100 kW/m2

(b) 热流密度为300 kW/m2

Fig.3 Temperature distribution of the thermal conducting component's thickness under different heat flux conditions

2.2 热流计一维导热模型分析

由热流计的稳态温度分布模拟结果可知,导热部件内温度分布近似为一维分布特征.为深入了解该热流计的关键参数对其性能的影响,通过建立一维导热模型,对热流计性能特性进行分析.

模型采用的假设如下:(1) 热流计冷端温度不变,且为室温;(2) 热流计热端为黑体辐射壁面,满足黑体辐射定律;(3) 热流计导热部件内的传热为一维导热,满足傅里叶导热定律.

根据以上假设列出如下离散化导热方程,其中对时间项采用显格式向前差分,对导热项采用中心差分.

热流计热端面方程为:

(1)

热流计冷端面方程为:

(2)

式(2)可写为:

(3)

热流计导热部件内方程为:

(4)

通过对式(1)~式(4)进行迭代计算,可获得每一时刻下导热部件各位置的温度分布,当响应时间足够长时,可以得到热流计的稳态导热结果,从而可进一步分析热流计的性能参数能否满足实际应用的需求.

2.3 热流计性能计算分析

测量分辨率是热流计的重要性能指标,直接影响测量精度和误差波动范围.利用已建立的一维导热模型对热流计的性能进行计算分析.

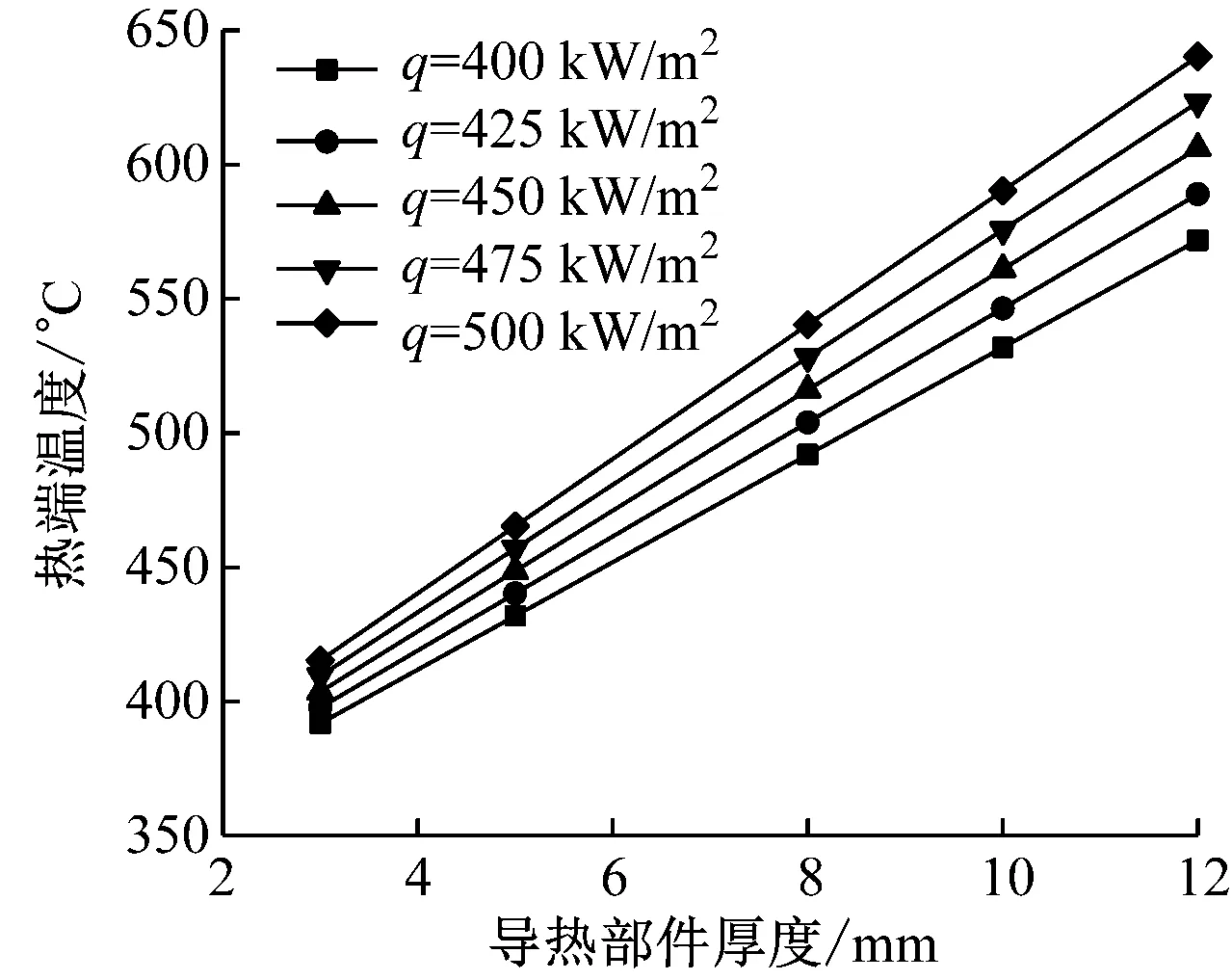

图4给出了热流计热端温度随导热部件厚度及热流密度的变化.由图4可知,热流密度每增加1×105W/m2,金属导热部件厚度为3 mm时,热端温度升高13 K;而金属导热部件厚度为12 mm时,热端温度升高29 K.在热电偶具有相同温度测量精度时,导热部件厚度增加,其测量热流密度的误差就会减小,即热流计对热流密度变化的分辨率越高.

热流计金属导热部件热阻不仅影响热流计分辨率,也决定了热流计的响应时间.利用一维导热模型计算分析了热流计热端温度、冷端温度及热流密度等关键变量在不同响应时间下的预测结果,如表1所示,此时热流计的导热部件厚度为8 mm.

图4 热流计设计灵敏度曲线

表1 热流计关键变量随响应时间的变化

由表1可知,热流计热端温度、冷端温度及热流密度的变化趋势基本相同,当其中一项接近稳态值时,另外2项也近似达到稳态值.因此,取热端温度是否变化作为热流计测量是否达到稳态的判断标准,进而确定热流计的响应时间.

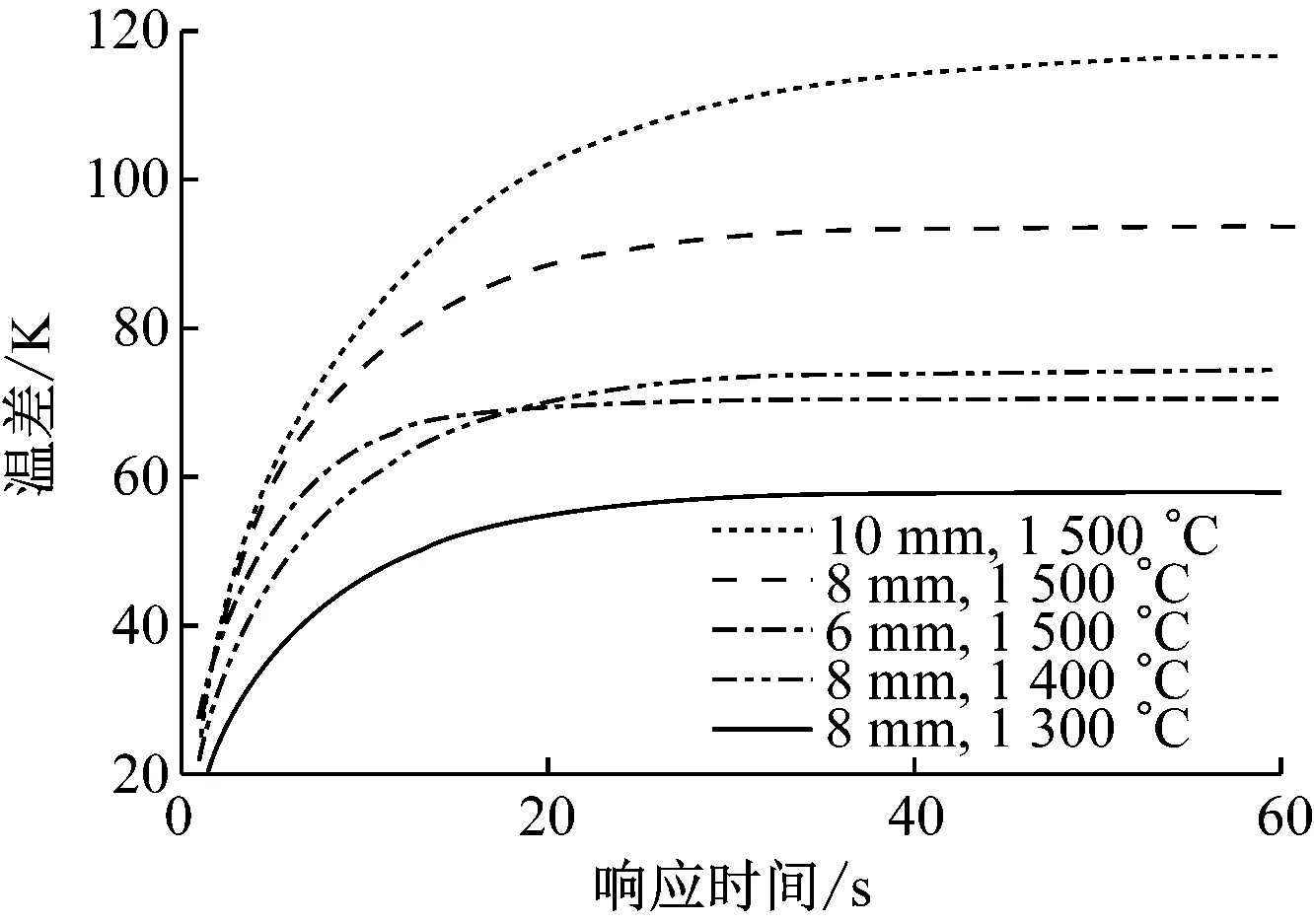

图5给出了热流计冷热端温差在不同导热部件厚度以及高温烟气温度下响应时间的变化规律.由图5可知,高温烟气温度对热流计的响应时间并无显著影响;热流计的响应时间随着导热部件厚度的增加而增加.当导热部件厚度为6 mm和8 mm时,热流计达到稳态时的响应时间(取热端温度与稳态值误差小于1 K为响应时间)分别为25 s和48 s;而导热部件厚度为10 mm时,热流计响应时间超过了60 s.由此可见,导热部件厚度的确定需要综合考虑热流计的分辨率和响应时间.

图5 热流计响应时间曲线

2.4 热流计标定与计算结果的比较

热流计的实际使用环境并非严格的一维导热环境,且由于结构精密,加工误差也会对热流计的测量值产生较大影响,不同热流计的温差-热流密度转换系数不同.因此,需要验证一维模型预测热流计的准确性.笔者分别通过黑体炉标定以及现场测试结果与模型预测结果的比较,分析一维模型预测热流计性能的能力.

热流计标定采用 MIKRON公司生产的M330高温黑体炉.热流计标定时从1 000 ℃黑体辐射温度逐渐升高至1 500 ℃.标定过程中先伸入被测热流计,等到示数稳定之后记录冷热端温差;之后再利用标准热流计获得黑体炉的实际热流密度.

图6为3支不同热流计冷热端温差随热流密度变化的规律.由图6可见,热流计冷热端温差与热流密度的变化线性度良好,符合一维导热特征.不同热流计的标定曲线斜率存在较大差异,这主要是由于热流计加工过程中热电偶埋入深度差异造成的.此外,通过标定得到3支热流计的标定系数,可以使温差转化为实际热流密度值,以反映锅炉内部的热流密度分布情况.

图6 热流计冷热端温差随热流密度的实际变化情况

图7为3支热流计冷热端温差在同一热流密度条件下随响应时间的变化规律以及3号热流计在现场测试中的响应时间曲线.由图7可知,热流计实际响应时间约为70 s,大于理论计算所得到的50 s响应时间,其主要原因在于实际操作时热流计前端无法瞬间处于高温辐射之中.标定时使用步进电机逐渐送入的方式和现场测试中从测孔伸入的方式,都会导致响应时间曲线最开始上升较缓慢.在实际测量中,应对理论计算所得到的响应时间留出预估余量,以保证热流计示数达到稳态值.

图7 热流计标定曲线

3 结 论

(1) 热流计导热部件温度分布近似为一维分布特征,导热部件冷端温度变化可以忽略.

(2) 导热部件厚度增加,热流计灵敏度上升,响应时间增加,因此需要综合两者性能来确定导热部件厚度.

(3) 导热部件厚度为8 mm左右时,热流计理论计算所得响应时间为50 s,而实验标定及现场测试所得实际响应时间约为70 s,这主要是由于热流计外界环境不能保证稳定所造成的.

(4)一维导热模型可以有效评估热流计性能,热流计线性度良好,可通过冷热端温差准确获得热端热流密度.

[1] 王宏武, 孙保民, 张振星, 等. 基于模糊C均值聚类和支持向量机算法的燃煤锅炉结渣特性预测[J]. 动力工程学报, 2014, 34(2): 91-96.

WANG Hongwu, SUN Baomin, ZHANG Zhenxing, et al. State prediction of slagging on coal-fired boilers based on fuzzy C-means clustering and support vector machine[J]. Journal of Chinese Society of Power Engineering, 2014, 34(2): 91-96.

[2] 邓念念, 周臻, 肖祥, 等. 660 MW旋流对冲燃煤锅炉燃烧过程的数值模拟及结渣分析[J]. 动力工程学报, 2014, 34(9): 673-677.

DENG Niannian, ZHOU Zhen, XIAO Xiang, et al. Simulation on combustion process and analysis on slagging behavior of a 660 MW swirl-opposed coal-fired boiler[J]. Journal of Chinese Society of Power Engineering, 2014, 34(9): 673-677.

[3] 刘综绪, 黄永志, 胡胜林, 等. 减轻四角切圆燃烧锅炉结渣的分析及调整[J]. 电站系统工程, 2015, 31(6): 29-31.

LIU Zongxu, HUANG Yongzhi, HU Shenglin, et al. Analyze and adjust to weaken slagging of tangential firing boiler[J]. Power System Engineering, 2015, 31(6): 29-31.

[4] 俞海淼, 曹欣玉, 李志, 等. 应用灰污热流计监测燃煤锅炉炉膛灰污结渣的动态过程[J]. 动力工程, 2005, 25(1): 88-91.

YU Haimiao, CAO Xinyu, LI Zhi,et al. Research on the dynamic process of ash deposition in boilers with heat flux probes[J]. Power Engineering, 2005, 25(1): 88-91.

[5] 李骥. 一个适用于循环流化床锅炉的热流计设计及使用[D]. 北京: 中国科学院研究生院(工程热物理研究所),1997.

[6] 杜庆军, 柴晓军, 曹华. 基于热流计炉膛灰污结渣监测和吹灰优化[J]. 中国电力教育, 2008(增刊3): 682-683, 688.

DU Qingjun, CHAI Xiaojun, CAO Hua. Research on the ash deposition and sootblowing optimization with heat flux sensors[J]. China Electric Power Education, 2008(Sup3): 682-683, 688.

[7] 廖亚飞. 新型布图薄膜电路热流计传感器:200410034566.2[P].2005-01-12.

Modeling Analysis and Experimental Study of a Temperature-difference Type Heat Flux Meter

GURongwei1,GAOJilu2,DONGJianxun2,PANGKaiyu2,CHENXiaoli2,KANGZhuang2,MENGChenwei3,WUYuxin3

(1.State Power Investment Corporation, Beijing 100033, China; 2. Liaoning CPI Power Plant Combustion Engineering Technology Research Center Co., Ltd., Shenyang 110179, China; 3. Department of Thermal Engineering, Tsinghua University, Beijing 100084, China)

Based on temperature difference method, an ultra-fine high-temperature heat flux meter was designed to measure the heat flux on wall surface of a supercritical boiler, which is able to accurately acquire the heat flux without retrofitting the water wall. To further investigate the heat-transfer characteristics of the meter and optimize its design, modeling analysis and experimental study were conducted to analyze the effects of the thermal conducting component's thickness and hot end temperature on the sensitivity and response time of the heat flux meter via a one-dimensional transient heat-transfer model. Results show that, with the rise of the thickness of relevant thermal conducting components, both the sensitivity and response time increase, thus optimal design parameters can be obtained for the heat flux meter under the premise of optimum sensitivity and response time. Through the calibration of a black-body furnace and field tests, the calculation results are proved to agree well with actual measurements; however, the real response time is longer than calculated one, due to the external environment being not the ideal steady-state boundary condition in calibration.

supercritical boiler; heat flux; heat flux meter; one-dimensional heat-transfer model

2016-05-27

2016-07-18

国家电力投资集团公司科技资助项目(CPI[2015]07-23-197)

顾荣伟(1981-),男,浙江德清人,工程师,硕士,主要从事电力科技管理方面的研究. 高继录(通信作者),男,高级工程师,硕士,电话(Tel.):13704007869; E-mail: gaojilu@126.com.

1674-7607(2017)05-0356-05

TK224

A 学科分类号:470.20