多算法超螺旋滑模观测器控制的电梯曳引系统

2017-05-15韩方阵李国勇侯东斌

韩方阵,李国勇,侯东斌,张 阔

(1.太原理工大学,太原030600;2.西安理工大学,西安710048)

0 引 言

近年来,永磁同步电机无速度传感器控制策略一直是电机控制领域研究的一个热点。目前,永磁同步电机的无速度传感器控制策略大致可归纳为以下几类:基础激励信号法和高频信号注入法[1],以及基于SIMULINK/MODELSIM硬软件结合法[2]和基于卡尔曼滤波器衍生的各种方法等[3-4]。第一类主要是基于电机模型,实现降阶或全阶观测器的闭环操作,因此,存在对电机参数精度要求过高的限制;第二类是利用电机自身固有属性来实现;最后两类主要都是通过硬软件相结合来提高预测精度,但这无疑增加了研究成本。尽管基础激励信号法在接近零速度时受到限制,但仍广泛应用于压缩机、泵和风机等众多传动装置中[5]。基于此,滑模观测器以其较高的测量精度和优良的鲁棒性成为最具发展潜力的研究对象[6-13],并由此推出诸如离散滑模观测器[6]、无速度传感器滑模观测器[7-8]以及离超螺旋曲面滑模观测器[9-13]等。

尽管在以上文献中对滑模观测器存在很多卓有成效的研究方法,但依然无法有效地消除滑模观测器抖振所带来的不利影响。因SVM在解决高维次、非线性等问题方面,表现出诸多的特有优势,并能同时做到经验误差最小化和几何边缘区最大化。因此,采用基于粒子群算法(particle swarm optimization,PSO)联合支持向量机(support vector machine,SVM)对滑模观测器所观测的结果进行二次优化,降低观测结果对抖振干扰的敏感性降低,并利用锁相环对优化后的转子相位角进行锁相处理,使估测结果最大程度的趋近真实值。

1 定子电流状态观测器

永磁同步电动机在静止参考坐标系下的离散时域线性定常模型:

式中:iαβ=[iα,iβ]T为定子电流向量;Rs为定子电阻;Ls为定子电感;Ts为采样周期;vαβ=[vα,vβ]T为定子电压向量;eαβ=[eα,eβ]T为反向电动势。

已知反向电动势,可推出转子位置及角速度:

假设反向电动势为有界量,则可得出:

式中:为估计定子电流向量;ka=TsRs/Ls;kb=Ts/Ls;uαβ=[uα,uβ]T。 观测器的作用为获得最小观测误差的电压项。

2 PSO联合SVM优化的超螺旋观测器

采用观测器的目的是为了获得最小观测误差的电压强迫项,而通过变增益离散超螺旋观测器(以下简称DTSTA)可以获得最小观测误差的电压强迫项的值。

2.1 变增益离散超螺旋观测器的建立

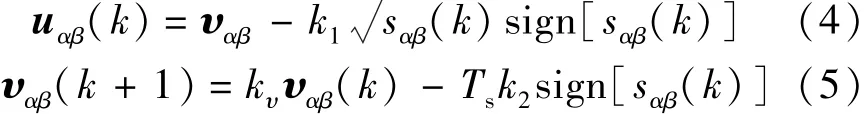

根据文献[12-14],可推出强迫项以及其余参数的表达式:

式中:υαβ=[υα,υβ]T为中间变量;kυ为常系数,且0<其中1<i<2,而且有:

开关函数为观测器一个重要抖振源,定义:

通过使用一阶低通滤波器可以增加1系统在瞬态过程的鲁棒性。滤波器动态方程:

将式(1)、式(3)推至k+1时刻,并代入式(6)得:

在理想的准滑模条件下:

将式(9)代入式(8)中,则有 uαβ(k)=kbeαβ(k),式

(4)改为 υαβ(k)=kbeαβ(k),即:

将式(4)代入式(8)整理可得:

式(4)~式(11)为有关变增益离散超螺旋观测器的基本方程。显然,欲使滑模观测器保持在理想的滑模面上,必须使式(9)成立或式(11)置零,但实际中理想的准滑模态通常不存在,但只要选取合适的参数可使其无限接近理想状态。故常取任意满足精度要求的正整数 ε,使得文献[9]中通过大量的数学推导以及辅助的软件对其进行了求解,但计算量大且过于复杂,难以推广。因此,本文采用了PSO联合SVM共同对DTSTA观测器进行优化求解。

2.2 PSO联合SVM法优化的DTSTA

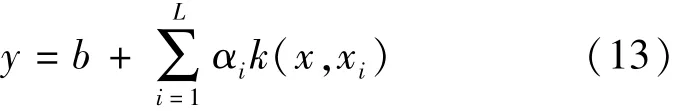

在高维空间使用线性函数y=ωx+b对SVM的参数ε,k1(k),k2(k)进行线性回归拟合,得到相应的模型,从而减小PSO的粒子搜寻范围,极大地减少了工作量。

运用PSO联合SVM法优化DTSTA中关键一步为选择合适的目标函数(结构风险函数),因此结合以上分析,引入式(11)建立如下适应度函数:式中:c表示惩罚因子;εi表示第i个容许误差。选取Gauss径向基函数为核函数,通过SVM训练,可得出关于变量ε,k1(k),k2(k)的支持向量机辨识标准模型:

式中:αi为支持向量机系数;L为样本个数。αi不为零对应的样本为支持向量。

首先利用SVM对滑模观测参数ε,k1(k),k2(k)进行非线性拟合处理,再利用PSO在全局范围内对模型中的参数ε,k1(k),k2(k)进行二次寻优。

主要步骤如下:

Step1:在SVM识别的基础上,对群体中的粒子进行初始化,Pbest表示粒子的初始位置,gbest为Pbest中最优位置;

Step2:对全体粒子的适应值进行预处理,并构造出其相应的目标函数并求值;

7.举例说明绿色植物光合作用原理在生产上的应用(理解)。2017、2018两年均考查了提高农作物产量所采取的措施:合理密植、合理施肥、延长光照等,要注意它们也都是增强植物光合作用的办法。

Step3:将得到的适应值与Pbest比较,如果优于Pbest,则用其更新当前值;

Step4:将群体中的每个粒子的适应值都与最佳值gbest进行比较,若优于gbest,则用其代替当前最优值,否则保持原最优值不变;

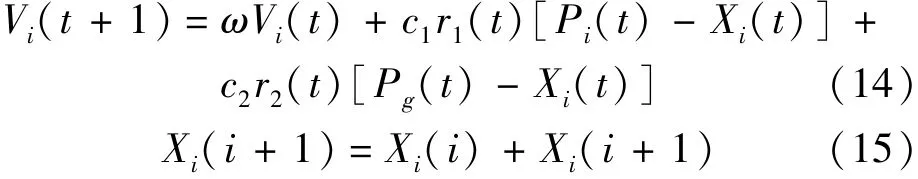

Step5:按照SVM辨识的滑模参数ε,k1(k),k2(k)和进化公式更新当前微粒的位置与角速度。进化公式:

Step6:检查是否满足终止条件,若满足终止迭代,否则返回Step2。图1为PSO联合SVM优化的DTSTA观测器原理框图。

图1 PSO联合SVM优化DTSTA滑模观测器内部原理图

2.3 转子位置与角速度的估算

在借助式(2)求解转子位置估算值时,目前使用最为广泛的方法是借助计算机反复查询反正切函数表来获取相应角度,但这会有较高频率的计算噪声,导致计算结果较大范围偏离真实值。为了解决这一问题,采用锁相环原理中反电动势与转子位置和角速度的关系,调制出转子位置坐标和角速度。锁相环原理如图2所示,其中转子角速度可根据式(2)进行估算。

图2 锁相环(PLL)原理图

图 2 中,为经SVM联合PSO优化后的观测器观测的反向电动势,作为PLL的输入,结合式(2)进行求解。

3 实验与结果分析

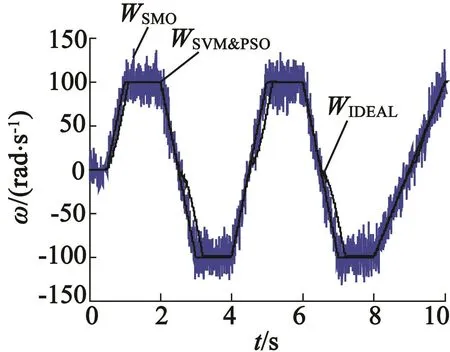

通过MATLAB/Simulink对基于SVM联合PSO算法优化的DTSTA滑模观测器进行多次训练实验,选取最优实验参数。当选取种群大小m=30,观测器参数:c1=ka=0.983 8,c2=kb=0.018时[9-10]。实验所用永磁同步电动机的参数:Rs=3.4 Ω,Ls=55 mH,Ts=0.1 ms,J=0.000 82 kg·m2,p=4。 最终选用观测器的最优参数:k1=95.15,k2=0.987 7,kη1=0.386 1,kη2=750。在零时刻,对PMSM设定一个如图3所示的梯形信号作为理想转速。并将优化后的滑模观测器加到永磁同步电机的控制回路中进行实验观测。将实验结果代入公式:

进行分析,可得出转子理想角速度值与测量角速度之间的均方差,同理可得到输出电磁转矩均方差。图3~图6为分别对经PSO联合SVM法优化前后的DTSTA滑模观测器测量的转子位置角、角速度及电磁转矩进行实验观测,并与理想值对比。

图3 PSO&SVM法优化DTSTA前后角速度对比图

图4 0~1.5 s角速度局部放大图

图5 PSO&SVM法优化DTSTA前后转矩对比图

图6 PSO&SVM法优化DTSTA前后角位置对比图

结合式式(12)、式(13)及图3~图6对实验结果分析如下:1)直接用DTSTA法测量得出的角速度ωSMO与理想角速度 ω*间误差较大,最大误差为ΔωSMO=30 rad/s,换算到轿厢每秒运行的位移偏差上为 ΔSSMO=2ΔωSMO/D=15 cm,用式(16)计算均方差为EWSMO=312.866 5。如此积累一段时间,轿厢将会出现严重的错位;PSO联合SVM优化的DTSTA观测器测量的角速度最大误差为ΔωSVM&SMO≈0.95 rad/s,对应的位移偏差为ΔSSVM&SMO=0.475 cm,均方差ESVM&SMO=6.907 3,二者都比单独采用DTSTA时大幅减小。由图4可知,响应时间比前者滞后大约0.1 s,不会影响乘梯舒适度;

2)图5表明,若不采用PSO联合SVM对DTSTA进行优化,电磁转矩TSMO将会包含大量高次谐波,轿厢将存在严重的机械振动,其高达9 624.5的均方差显然难以满足轿厢平稳运行的要求;而经PSO联合SVM优化DTSTA法测得角速度(红色)抖动情况明显锐降;

3)图6中经PSO联合SVM优化后的转子角位置θSVM&SMO与理想角位置θIDEAL间均方差为Eθ=1.098,表明经PSO联合SVM优化后的DTSTA观测器估计磁通角θSVM&SMO与真实磁通角θIDEAL几乎完全同步,足以满足ISO18378-1的运行标准。

4 结 语

通过PSO联合SVM优化DTSTA前后实验的结果对比,可以验证PSO联合SVM优化的变系数超螺旋滑模观测器控制的曳引机角速度最大误差由30 rad/s锐降至0.95 rad/s,相应的轿厢每秒运行的最大位移偏差也由5.5 cm降至0.475 cm。同时,转子输出转矩抖振也明显减轻。因此,可以得出如下结论:

1)借助SVM超强的非线性拟合能力和泛化能力,结合了SVM算法和滑模观测器的优势,充分利用了SVM在对观测参数进行估计时的特性,有效地解决了控制器难构造、难计算和难实用等传统滑模观测器固有的缺点;

2)通过建立支持向量机辨识标准模型,缩小了PSO的搜索范围,有效地提高了运算效率和精度;

3)在以上基础上,基于PSO联合SVM法优化的变系数超螺旋滑模观测器有效地实现了消抖,且精确地测量了转子角位移,使乘梯舒适度更高。