全自动酶免分析仪加样针同步控制系统设计

2017-05-15韩仁银郭阳宽祝连庆

韩仁银,郭阳宽,祝连庆,贺 庆

(北京信息科技大学,北京100101)

0 引 言

酶免分析仪用于抗原、抗体等检测,是乙肝等肝炎系列疾病、艾滋病及梅毒等传染病检测的关键仪器。该仪器通过加样针系统(一般4个加样针)实现系统移液,即吸取微量试剂或待测体液,并加入微孔板(一般为96孔),利用其他机构进行检测等。为提高仪器工作效率,保证移液动作稳定和检测结果精确一致性,要求仪器的各加样针运动同步,从结构上看就是要求对应的驱动电机运动同步(参图2所示)。资料检索表明,同步控制广泛用于自动化生产线、装配线、纺织、造纸、卷绕、机器人及高铁等多种场合[1-5],在全自动酶免分析仪还没有进行专门研究。

同步控制方式主要有:同等控制、主从控制、交叉耦合控制、偏差耦合控制和虚拟主轴控制[1-6]。同等控制方式中各电机相互独立,无法保证各电机间跟踪精度[7];主从控制方式中,一个电机作为主电机,其余电机为从电机,算法相对简单,可实现较高精度控制[8];交叉耦合控制和偏差耦合控制主要用于存在运动耦合的场合,将电机的转速或位置差作跟踪信号,控制算法较为复杂[9-10];虚拟主轴控制方式是模拟机械主轴的物理特性实现多电机同步,具有较强的抗干扰性能,但是会出现短暂不同步现象[4]。

在同步控制中,除控制方式外,另一个研究重点是控制算法[11-12]。传统PID算法成熟简单、适应性强被广泛采用;BP神经网络算法具有较强的学习能力和非线性映射能力[11],但存在收敛速度慢等问题;模糊控制具有无需建立被控对象准确数学模型、鲁棒性能好等优点[12]。将模糊控制与PID控制相结合,即保留了传统模糊控制的优点,又能够有效提高系统控制品质[13]。

针对全自动酶免分析仪加样针系统的特点,本文采用了主从控制方式与模糊PID算法相结合,实现仪器加样针同步控制。

1 同步控制结构设计

常用的控制系统硬件构成方式主要有两类:第一类,PC(或IPC)配各种板卡方式。由于Windows是多任务操作系统,为了实现实时控制,一般需要配一些板卡,这样的系统功能强大,成本也较高;第二类PC(或IPC)利用EtherCAT等协议通过网线串联专用控制驱动模块构建检测控制系统,这样的系统技术先进,功能强大,成本较高。生物医学仪器考虑成本等因素通常采用嵌入式系统。

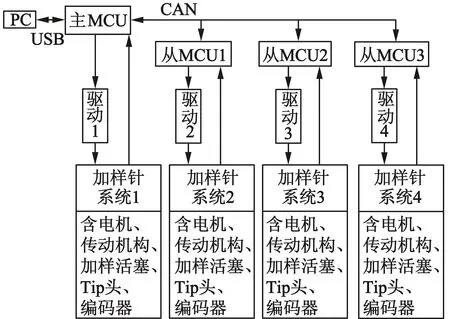

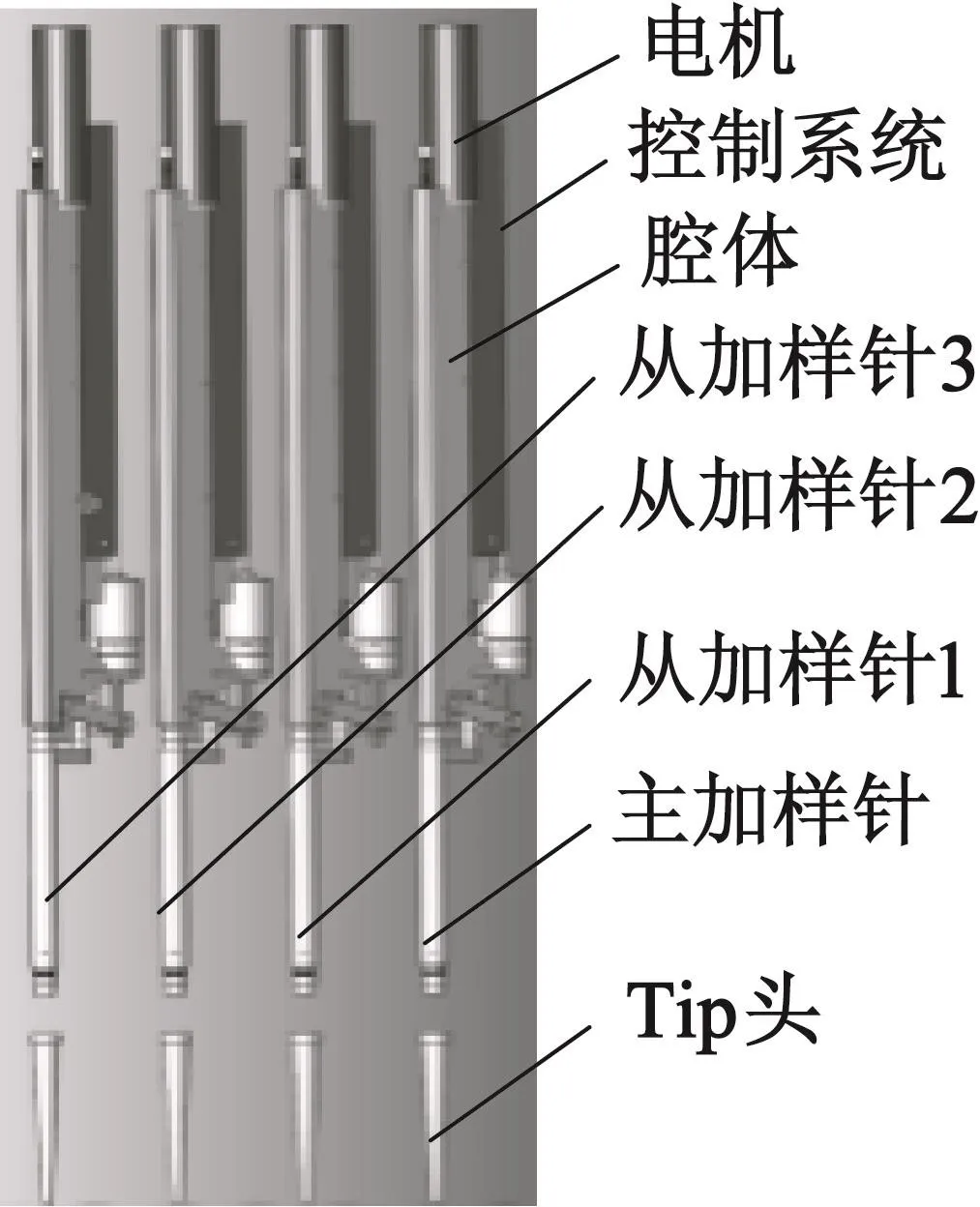

全自动酶免分析仪加样针主从控制系统简图如图1所示。上位机通过USB与主 MCU通信,主MCU和3个从MCU通过CAN通信。主从加样针系统均由包含电机驱动的电控部分、电机、传动机构、Tip头(吸分液针头)和编码器等功能部件组成。加样针机械结构模型图如图2所示。

图1 加样针同步控制系统简图

图2 加样针机械构图

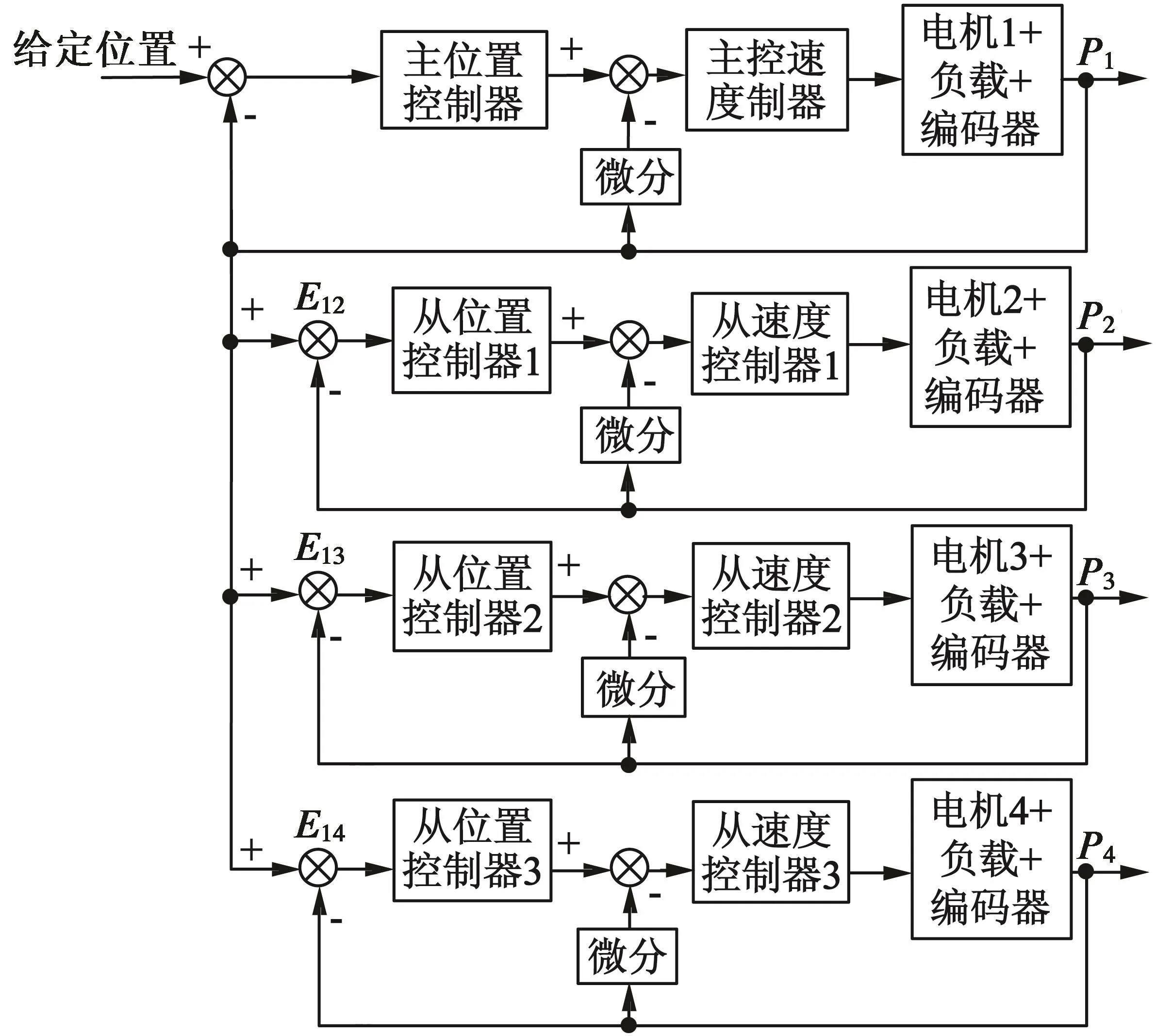

主从同步控制结构图如图3所示。

图3 主从同步控制结构图

设1号加样针为主动,2,3,4号加样针为从动。上位机给定位置信息,经位置环和速度环调节,编码器反馈主加样针位置并发送至各从机作为输入信号,从机通过同步算法实现位置对主机的跟踪同步。

位置环偏差是加样针同步系统同步性能的直接体现,速度增益反映了位置环同步特性,故采用位置环和速度环控制,速度环使用P控制。可见系统的同步特性主要由4个加样针系统的位置控制器的控制算法决定。为此,要进行同步算法设计。

2 同步算法设计

考虑本系统结构较为复杂,难以建立精确数学模型,使用一般算法难以实现设计要求,而模糊PID不需要精确数学模型也能获得较好的鲁棒性,有助于提高控制系统的同步性能。因4个加样针系统结构完全相同,所以在位置控制器中均采用模糊PID算法作为同步控制算法。

设 μ1(k),μ2(k),μ3(k),μ4(k)为 k 时刻电机实际反馈信号,则各电机同步偏差:

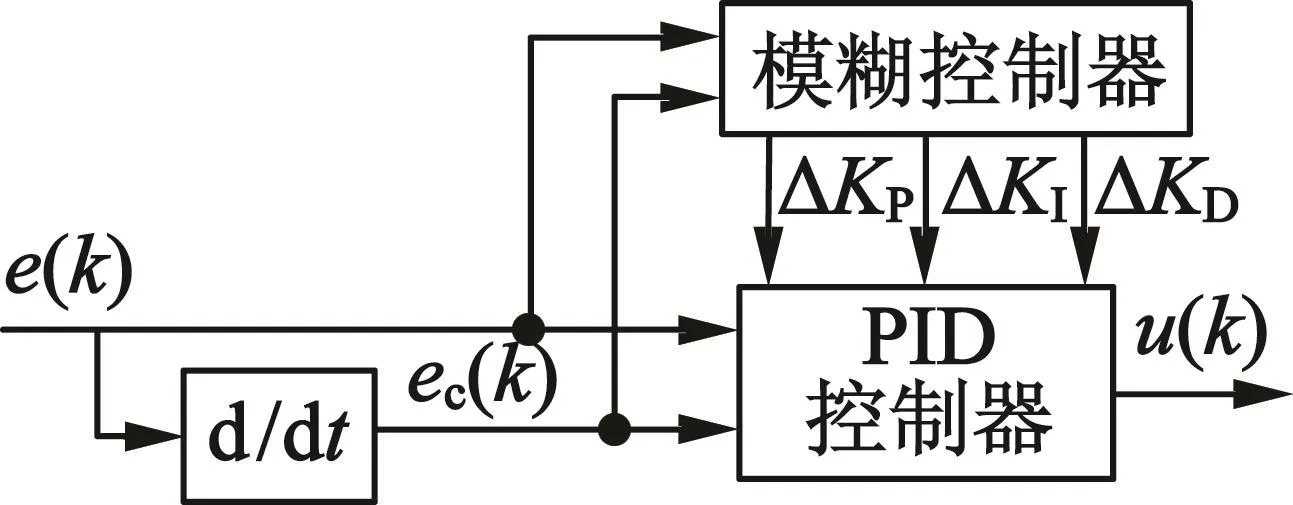

为方便论述,ei(k)简写为e(k),模糊PID控制位置控制器结构框图如图4所示。

图4 位置控制器结构框图

在图4中,模糊控制器输入为偏差e(k),偏差变化 ec(k),输出控制量为 ΔKP,ΔKI,ΔKD。

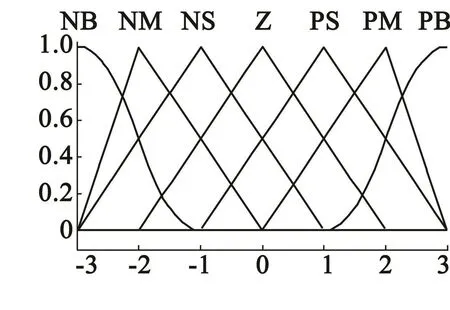

设e(k),ec(k)模糊集论域:{-3,-2,-1,0,1,2,3},隶属度函数如图5所示。

图5 e(k)和ec(k)的隶属度函数

设输出量ΔKP,ΔKI,ΔKD的模糊集论域分别:

{-0.3,-0.2,-0.1,0,0.1,0.2,0.3}

{-0.06,-0.04,-0.02,0,0.02,0.04,0.6}

{-3,-2,-1,0,1,2,3}

偏差e(k),偏差变化ec(k)和ΔKP,ΔKI,ΔKD采用相同的模糊子集,建立ΔKP,ΔKI,ΔKD的控制规则,以ΔKP为例,如表1所示。

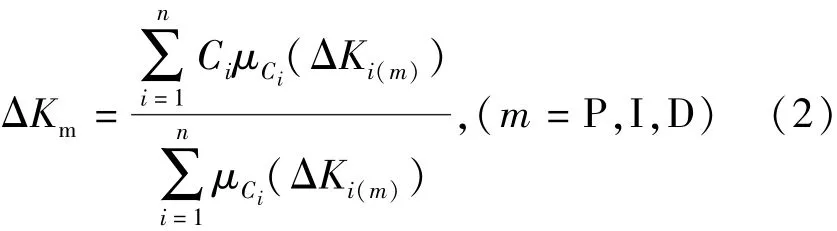

采用加权平均法,得模糊控制输出:

表1 ΔKP模糊控制规则

实际应用的PID参数是在初始值基础上通过自调整得出:

系统实际输出:

设采样周期为T,用一阶向后差分代替偏差变化率,则:

3 系统硬件及软件设计

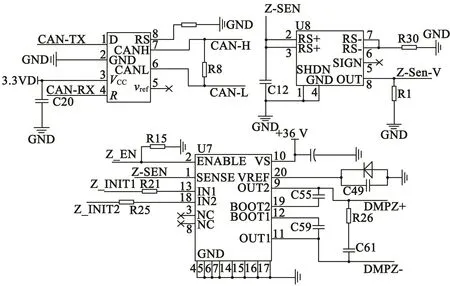

如图1所示,系统主要由通信、电机驱动、电流检测及位置检测等功能模块组成。

3.1 系统硬件设计

图6为同步系统部分电路原理图(单个加样针)。其中CAN网络使用SN65HVD230芯片实现数据收发,利用CAN总线多主多从的特性,保证主从控制器实现多节点通信;电机驱动采用全桥驱动芯片L6201,工作时使能(Z_EN)处于高电平,芯片对输入控制信号(Z_INIT1和Z_INIT2)放大,输出驱动信号(DMPZ+,DMPZ-)进行电机驱动控制,该芯片包含电流反馈功能,1脚输出信号Z-SEN为电机工作电流信号;检测所得电流信号使用精密电流放大传感器MAX471实现I/U转换,得电压信号ZSen-V,该信号输入微控制器自带12位ADC实现模数转换;位置检测采用光电编码器实现,图中未画出光电编码器接线端子,该信号可直接接微控制器进行速度和位置检测。

图6 同步系统部分原理图(单个加样针)

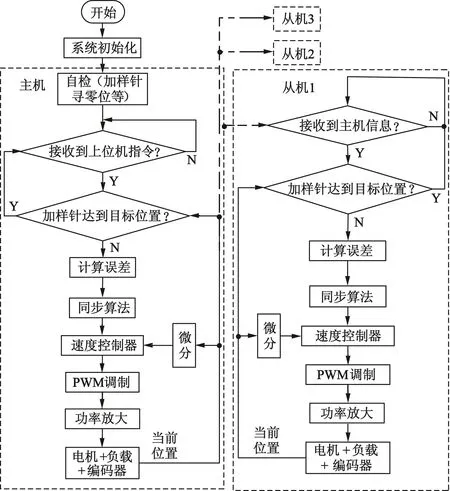

3.2 系统软件设计

系统软件主要由3部分构成,即上位机软件、主控机软件和从控机软件。上位机程序提供用户操作界面和向主控机发控制指令等功能。软件主要实现系统初始化、系统自检、位置检测、偏差计算、同步控制算法、速度控制等功能,系统执行过程如图7所示。

图7 执行过程流程图(部分)

4 测试结果分析

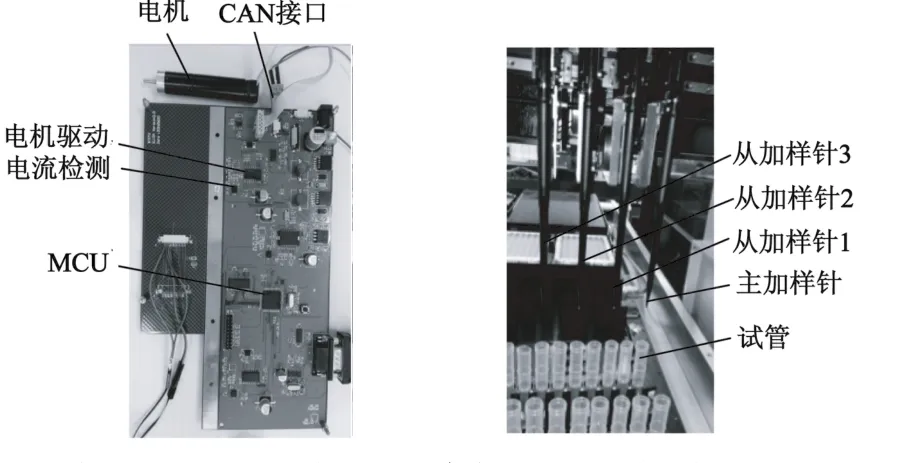

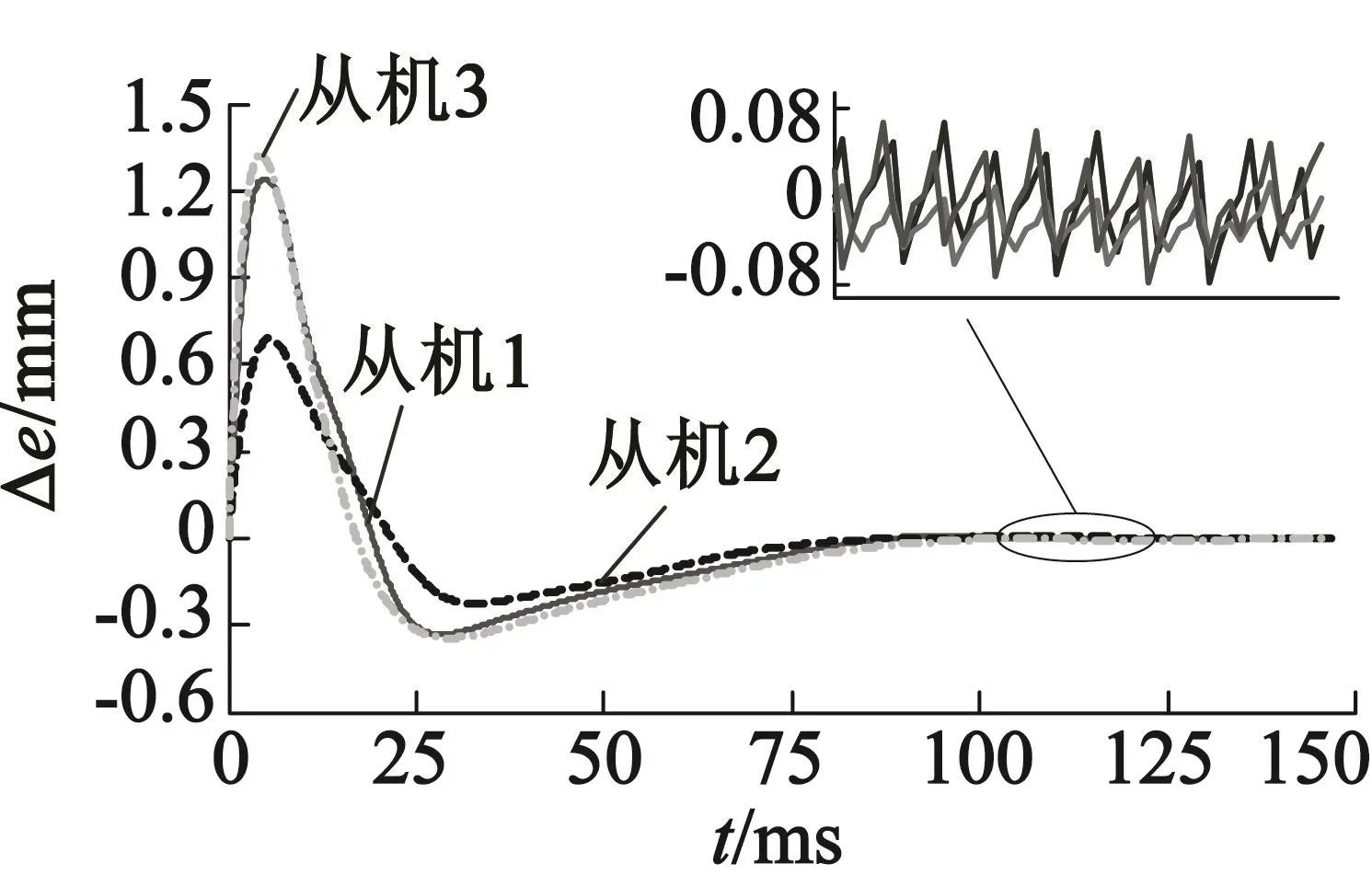

全自动酶免加样同步系统实物照片如图8所示,其中左图为一个加样针控制系统照片(4个加样针控制系统均一样),右图为将加样针控制系统装到全自动酶免仪后的4个加样针系统布置方式。系统经过初始化和自检后,表明系统能正常工作,并能实现4个加样针初始位置一致(即初始化后坐标零点)。由上位机发送位置指令给主控后,测得从动加样针同步误差如图9所示。

图8 加样针同步系统(含4套加样针系统)实物照片

实验结果表明,系统进入稳态前,主从加样针最大偏差为1.3 mm,经过75 ms后,主从加样针偏差在±0.07 mm以内。

图9 加样针同步误差

5 结 语

在综述同步控制的基础上,设计了全自动酶免分析仪加样针同步控制系统,含同步控制方式设计、同步算法设计及系统软硬件设计。实验表明,所设计系统运行稳定可靠,同步误差较小。进一步实验也表明,本文的同步误差满足全自动酶免分析仪的加样要求。