梯形波与正弦波反电动势无刷电机的对比分析

2017-05-15宋俊杰闫朝阳梁晨阳

宋俊杰,张 广,闫朝阳,梁晨阳

(燕山大学,秦皇岛066004)

0 引 言

当前,我国面临着严峻的能源危机,节能减排是完成环境友好型社会目标的必然选择,永磁电机在这一大背景下将得到更广泛的发展和应用[1]。永磁无刷电机因具有结构简单、控制方便、功率密度高且无需机械换相等优点,在轨道交通、伺服控制、汽车电子及家用电器等工业和民用传动领域广泛应用[2]。

按照反电动势波形的不同,永磁无刷电机可分为梯形波反电动势无刷电机和正弦波反电动势无刷电机。两种电机有很多相似之处,同时在结构、运行性能、控制方法等方面也存在较大的差异[3]。

现有文献大多单独对其中一种电机的控制方法进行分析研究,对两种电机进行对比分析的文献较少,鉴于此,本文对两种反电动势类型的无刷电机在理论与实验两方向,进行了系统的对比和分析,归纳了两者的异同,以期为在工业应用中的电机选型和控制设计提供借鉴,为此两类电机的结构、转矩脉动和调制策略的深入研究提供参考。

1 无刷直流电机与永磁同步电机的定义

无刷直流电机和永磁同步电机均有反电动势,根据电机反电动势的不同,国内外对无刷直流电机和永磁同步电机的定义有两种[4]:其一,文献[5-6]认为无刷直流电机应只包含梯形波反电动势无刷电机,而永磁同步电机应只包含正弦波反电动势无刷电机;其二,文献[7]认为无论是梯形波反电动势无刷电机还是正弦波反电动势无刷电机都应称为无刷直流电机。尽管各文献采用了不同的定义方法,但现在国内外文献大多采用文献[5]的定义来区分无刷直流电机与永磁同步电机。本文认为采用文献[5]的定义方法是较为科学易懂和实用一种定义。

2 无刷电机结构对比

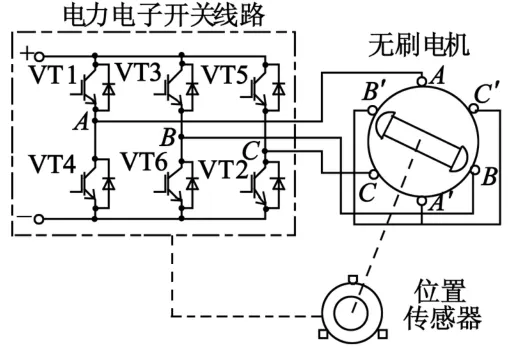

梯形波反电动势无刷电机与正弦波反电动势无刷电机结构相似,两者均在直流电机的基础上对调定子和转子,把永磁体装在转子上,电枢绕组安装在定子上,并采用电子换相取代碳刷接触式换相,从而实现无刷化。两者均是由电力电子开关线路(逆变器)、无刷电机本体及位置检测装置组成[1],其原理框图如图1所示。

图1 无刷电机原理框图

无刷电机具有与感应电机类似的定子构造,其电枢绕组也可采用星形联结或三角形联结,在综合考虑提高性能和节约成本的前提下,采用电枢绕组三相对称星形联结、无中性点引出联结方式可达到满意的效果[1]。无刷电机的绕组形式主要有短距分布式绕组、整距集中绕组、整距分布式绕组等[8]。由于反电动势波形和驱动相电流波形不同,两种电机本体结构也有所差异,为了提高绕组利用率,梯形波反电动势无刷电机多采用集中整距绕组,正弦波反电动势无刷电机常采用短距分布绕组、分数槽和正弦绕组来减少转矩脉动。

转子激磁磁场在空间分布受转子结构和永磁体几何形状不同的影响,其在定子绕组中产生的反电动势波形会存在差异。梯形波反电动势无刷电机采用瓦片形状的永磁体来产生梯形的磁通密度,从而产生梯形波反电动势;而正弦波反电动势无刷电机采用抛物线形状永磁体来产生正弦波的磁通密度,从而产生正弦波反电动势[3]。在电机设计中不可避免会存在齿槽效应,而齿槽转矩脉动是引起电机转矩脉动的主要原因之一。为减少齿槽转矩脉动,两种反电动势类型电机定子槽口设计通常采用斜槽、辅助槽、分数槽、斜极及减小槽口宽度法等。

3 运行原理对比

梯形波反电动势无刷电机多采用方波电流控制,电机工作在三相六状态模式。每一时刻只有两相绕组通电,每个电气周期存在6种不同的开关组合对应6个工作状态。按照转子位置传感器输出信号的不同逻辑组合,可以合成电机所需的换相信号,每隔60°电角度绕组进行一次换相,合成磁动势相应地步进60°电角度。在一个电周期内,每个开关管顺次导通120°电角度,这样通过霍尔位置传感器提供的位置信号的简单组合就能满足驱动系统要求,其传感器结构较简单,分辨率也较低。

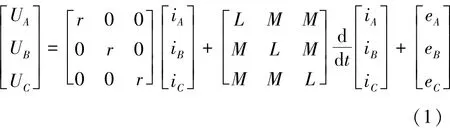

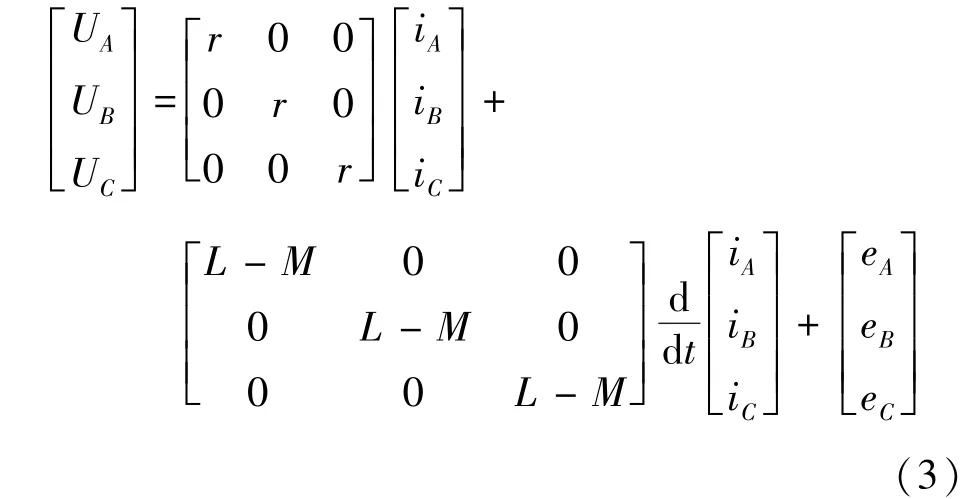

梯形波反电动势无刷电机的反电动势包含较多的高次谐波,绕组间互感是非线性关系,在分析和仿真计算中,一般直接采用相变量法建立数学模型,对于绕组星形连接电机,忽略定子齿槽和电枢反应对气隙磁通的影响,电机定子磁路不饱和,梯形波反电动势无刷电机的各相绕组电压平衡方程:

式中:UA,UB,UC为三相电子电压;iA,iB,iC为三相定子电流;eA,eB,eC为三相相反电动势;r为每相电阻;L为绕组自感;M为绕组间互感。

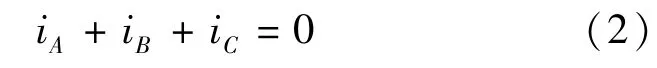

由于假设电机定子电枢采用星形连接,三相绕组对称,所以三相绕组电流:

因而有,所以电压平衡方程经整理可得:

正弦波反电动势无刷电机为实现平稳的电磁转矩输出,需要采用三相对称正弦波电流供电。在梯形波反电动势无刷电机中只需得到6个离散的转子位置信息就可得到换相信号,而在正弦波反电动势无刷电机中为获取同转子磁场同步的位置信号,需要采用高分辨率的转子位置传感器来获取连续的转子位置信息,常用的有旋转变压器、光电编码器、磁编码器等,其控制电路比梯形波反电动势无刷电机复杂,成本也更高。将得到的转子位置信号经过相应的处理,可获取控制逆变器的驱动信号,由此得到近似正弦的定子电流,从而使正弦波反电动势无刷电机定转子磁场保持相对静止,达到同步运行的目的。

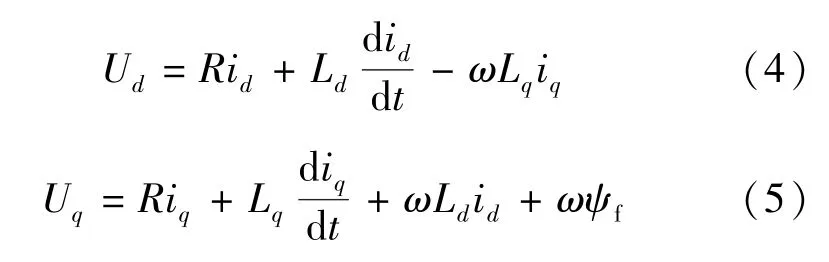

正弦波反电动势无刷电机是一个多变量、强耦合、非线性的系统,假设电机定子三相绕组完全对称,转子每相磁势正弦分布于气隙,忽略磁心饱和,同时不计涡流和磁滞损耗的影响。在同步旋转坐标系下,正弦波反电动势无刷电机定子电压方程:

式中:Ud,Uq分别为定子d,q轴电压;id,iq分别为定子d,q轴电流;R为定子电阻;Ld,Lq分别为定子d,q轴电感;ψf为永磁体磁链;ω为转子电角速度[9]。

按有无转子位置传感器分类,无刷电机可分为有位置传感器无刷电机和无位置传感器无刷电机。传统有位置传感器无刷电机通过转子位置传感器得到转子位置信息,这样在增加了电机的体积和成本的同时还会降低系统的可靠性[10]。采用无位置传感器控制可减小无刷电机体积,同时可提高电机的可靠性和抗干扰能力,因此对无位置传感器技术的研究日渐成为热点。目前无位置传感器无刷电机采用的控制方法主要有:反电动势法、磁链法、续流二极管法、电感法及智能方法,在这些方法中,反电动势法只适用于梯形波反电动势无刷电机,其他方法两种电机均适用。

4 转矩脉动对比

对于高精度的应用场合,电机转矩平滑是其基本要求,另外,转矩脉动是电机产生振动与噪声的重要原因[11-12],因此转矩脉动一直是众多学者研究的热点。梯形波反电动势无刷电机转矩脉动产生的原因主要有:(1)由于电机制造与设计方面的原因,非理想反电动势波形平顶与方波电流平顶宽度不一致引起电磁转矩脉动;(2)齿槽效应引起的转矩脉动;(3)电枢反应造成气隙主磁场畸变引起转矩脉动;(4)由于电机为感性负载,换相期间电流变化引起换相转矩脉动;(5)电机定转子、绕组尺寸等设计不准确原因引起的转矩脉动[13]。即使一台机械工艺加工良好的梯形波反电动势无刷电机,在运行时也会存在较大的换相转矩脉动。由于这一缺点,此类电机不适合应用于对电机运行平稳性要求高的场合。

对于正弦波反电动势无刷电机,电机转矩脉动主要包括以下4方面:(1)电枢反应造成的气隙主磁场畸变引起的电磁转矩脉动;(2)由于磁路饱和产生的转矩脉动;(3)由于齿槽存在造成的气隙不均匀引起的齿槽转矩脉动;(4)反电动势与定子电流含有高次谐波,使得反电动势与定子电流非正弦化,引起转矩脉动[14]。正弦波反电动势无刷电机采用正弦波控制时,基本不存在换相转矩脉动,更适合应用于高精度伺服驱动场合。

5 控制策略对比

电机的控制系统分为开环控制和闭环控制两种。开环控制系统由于没有反馈环节,所以不具备跟踪能力和自动修正能力,对于高精度的控制系统需要采用闭环控制策略。为提高系统控制精度,减小转矩脉动,梯形波反电动势无刷电机可采用多种控制策略,包括PID控制、神经网络控制、滑模变结构控制、自抗扰控制和直接转矩控制等控制技术[1]。各种不同的控制方法各有其优点,其中,PID控制是闭环基本控制方法;滑模变结构控制具有稳定性好、鲁棒性强和良好的动态品质及容易实现等优点[15];自抗扰控制器是基于状态观测及扰动补偿的非线性控制器,控制精确,鲁棒性强,可以保证平稳的转矩输出。神经网络控制采用自校正调节模型,不需预知电机的精确参数,且能够对环境变化快速响应,对抑制电机换相转矩脉动有较好的效果,且有较高的精度[4]。

正弦波反电动势无刷电机控制方案主要有两种:直接转矩控制和矢量控制。矢量控制的核心是通过坐标变换将定子三相电流变换为同步旋转坐标系中的激磁电流分量和转矩电流分量,并分别对其进行控制,从而得到类似直流电机那样良好的动态特性。按照控制目标的不同,矢量控制可分为励磁电流id=0控制、功率因数cosφ=1控制、最大转矩/电流控制、弱磁控制等。直接转矩控制以电机转矩为直接控制目标,在保持定子磁链幅值恒定的基础上,通过迅速改变转矩角,达到直接控制电机转矩的目的,也有的研究学者针对直接转矩控制转矩脉动问题,将滑模变结构及模糊控制等控制方法应用到直接转矩控制系统,直接转矩控制因其对电机参数依赖低、鲁棒性好、转矩动态响应快等特点而受到广泛关注[16]。整体而言,经典控制理论由于技术比较成熟,在调速系统中应用比较广泛,新的控制策略针对电机控制中某些方面的缺陷进行了改进,其应用范围将逐渐扩大。

在基速以下,无刷电机可通过PWM技术改变逆变器开关管占空比实现调压调速;而在基速以上,开关管占空比已为最大,此时端电压已调至最大,无法通过PWM技术继续提高转速。在调速范围较宽的应用场合,常采用恒功率弱磁调速技术扩宽调速范围,正弦波反电动势无刷电机可通过合适的控制策略产生去磁的电枢反应达到等效弱磁。梯形波反电动势无刷电机主要通过超前换相实现弱磁调速,但由于梯形气隙磁通分布的斜边区域有限,导致超前换相角度有限,限制了其扩速范围。在逆变器容量和电机输出功率相同的情况下,正弦波反电动势无刷电机比梯形波反电动势无刷电机调速范围更广,因此正弦波反电动势无刷电机更适合宽范围调速应用场合。

6 机械特性对比

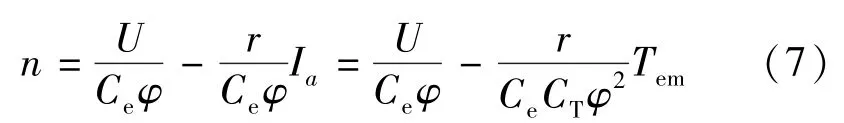

无刷直流电机机械特性是指在保持电动机端电压恒定的情况下,电机转速n与电磁转矩Tem之间关系的曲线。忽略功率管的管压降,电机稳定运行时,由电机原理可得:

将代入式(6),可得机械特性方程:

在无刷直流电机中故式(7)可以改写:

式中:Ke为无刷直流电机的电势系数;ra为绕组电阻;U为母线电压。式(8)表明无刷直流电机的机械特性曲线近似为直线。由无刷直流电机的机械特性可知,改变直流母线电压大小即可实现对空载转速的调节,因此,无刷直流电机常采用PWM调制方式进行调速。

借助梯形波反电动势的计算方法,通过面积等效原则将正弦波反电动势波形在电流导通期间等效成梯形波。设等效后的电势系数为Ke1,电机转速为n,则有:

则由电势系数与转矩系数的关系可知,在电流相同的情况下,正弦波反电动势无刷电机的输出转矩变小了。将其代入式(8)得正弦波反电动势无刷电机在方波驱动下的机械特性表达式:

由此可见,正弦波反电动势无刷电机在方波驱动下的空载转速高于梯形波反电动势无刷电机的空载转速,机械特性软于梯形波反电动势无刷电机[17]。因此,开环情况下,正弦波反电动势无刷电机带载能力不如梯形波反电动势无刷电机。所以在负载变化范围较大的应用场合,对正弦波反电动势无刷电机的控制要求较高。

7 实验波形对比

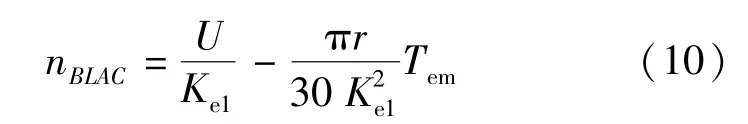

分别对采用方波控制的梯形波反电动势无刷电机和采用矢量控制的正弦波反电动势无刷电机进行实验研究,实验结果如图2所示,图2中左侧为梯形波反电动势无刷电机波形,右侧为正弦波反电动势无刷电机波形。图2(a)为反电动势波形对比,由反电动势可明显区分梯形波和正弦波;图2(b)为相电流波形对比,梯形波反电动势无刷电机由于存在换相转矩脉动,不是标准的方波,正弦波反电动势无刷电机电流波形基本为正弦波;图2(c)为线电压波形对比,梯形波反电动势无刷电机电压波形包含窄脉冲,是由换相时刻续流二极管导通引起的电压突变所致,窄脉冲宽度为换相时刻;图2(d)为三相霍尔位置信号对比,两者差别不大,每相都是180°的方波信号,三相互差120°。

图2 无刷电机实验波形

8 结 语

本文详细对比了两种类型电机的异同点,做了系统的理论比较分析,通过理论及实验研究,可得到如下结论:(1)梯形波反电动势无刷电机常采用整距集中绕组来产生梯形波反电动势。正弦波反电动势无刷电机需采用短距分布绕组或分数槽绕组,工艺复杂。(2)梯形波反电动势无刷电机控制方法简单,控制器成本低,正弦波反电动势无刷电机常采用矢量控制,控制算法较复杂。(3)梯形波反电动势无刷电机转子位置传感器结构简单、成本低,正弦波反电动势无刷电机需要高分辨率的转子位置传感器。(4)在对转矩脉动要求不高的场合应用,梯形波反电动势无刷电机由于控制简单,可优先选用。在高精度伺服驱动系统应优先选用正弦波反电动势无刷电机,并采取一定的控制策略,达到电机平稳运行。(5)正弦波反电动势无刷电机调速范围更广,更适合宽范围调速系统。

通过对两种电机在结构、运行原理、转矩脉动、调制策略及机械特性等方面的对比,阐明了两者的异同之处,在一定程度上为工业应用中电机选型和控制设计提供了参考。

参考文献

[1] 夏长亮,方红伟.永磁无刷直流电机及其控制[J].电工技术学报,2012,27(3):25-34.

[2] 赵鹏飞,俞建定,骆国庆,等.永磁无刷电机换相转矩脉动抑制算法设计[J].微电机,2014,47(11):79-88.

[3] 张勇,程小华.无刷直流电机与永磁同步电机的比较研究[J].微电机,2014,47(4):86-89.

[4] 夏长亮.无刷直流电机控制系统[M].北京:科学出版社,2009.

[5] PILLAY P,KRISHNAN R.Application characteristics of permanent magnet synchronous and brushless DC motor for servo drives[J].IEEE Transactions on Industrial Electronics,1991,27(5):986-996.

[6] PILLAY P,KRISHNAN R.Modeling,simulation,and analysis of permanent-magnet motor drives[J].IEEE Transactions on Industrial Electronics.1989,25(2):274-279.

[7] HEMATI N,LEU M C.A complete model characterization of brushless DC motors[J].IEEE Transactions on Industry Application,1992,28(1):172-180.

[8] ZHU L,JIANG S Z,JIANG J Z,et al.A new simplex wave winding permanent-magnet brushless DC machine[J].IEEE Transactions on Magnetics,2011,47(1):252-259.

[9] 王伟华,肖曦.永磁同步电机高动态响应电流控制方法研究[J].中国电机工程学报,2013,33(21):117-123.

[10] 李志强,夏长亮,陈炜.基于线反电动势的无刷直流电机无位置传感器控制[J].电工技术学报,2010,25(7):38-44.

[11] 姚绪梁,张燕,江晓明,等.无刷直流电动机不同PWM调制方式研究[J].微特电机,2015,43(11):64-69.

[12] 秦虎,周醒夫,何金泽,等.无刷直流电动机电枢反应对转矩脉动的影响与分析[J].微特电机,2014,42(5):17-19.

[13] 夏琨,朱琳玲,曾彦能,等.基于准Z源网络的永磁无刷直流电机换相转矩脉动抑制方法[J].中国电机工程学报,2015,35(4):971-978.

[14] 郭宏,钱浩.永磁同步电机低转矩脉动的稳健分析[J].中国电机工程学报,2012,32(24):88-95.

[15] 张聪,刘刚,李光军.惯性动量轮滑模变结构控制[J].中国电机工程学报,2012,32(21):131-136.

[16] 杨建飞,胡育文.永磁同步电机最优直接转矩控制[J].中国电机工程学报,2011,31(27):109-115.

[17] 郭志大,刘卫国,贺安超.梯形波与正弦波反电动势无刷直流电动机特性分析[J].微特电机,2010,38(3):13-15.