基于Adams的某中卡平顺性建模与仿真研究

2017-05-15姚劢

姚 劢

(江淮汽车技术中心 CAE模块设计部,合肥 230601)

基于Adams的某中卡平顺性建模与仿真研究

姚 劢

(江淮汽车技术中心 CAE模块设计部,合肥 230601)

以某中卡为研究对象,利用Adams/Car建立整车平顺性多体动力学模型,进行平顺性仿真分析。在A级路面随机激励和轮胎不平衡激励下,分析不同行驶速度对整车平顺性的影响,并进行整车平顺性参数灵敏度分析,研究整车各主要因素如衬套刚度、减震器阻尼、板簧刚度等对整车平顺性的影响。

多体动力学;平顺性;Adams/Car;参数灵敏度分析

0 引 言

汽车行驶平顺性是指汽车能吸收行驶中所产生的各种冲击和振动的能力,保持汽车在行驶过程中,对于载货汽车以及保持货物完好的影响在一定界限之内,它是现代高速汽车主要性能之一。

随着汽车工业的发展,汽车行驶平顺性越来越受到人们的重视,逐渐成为评价汽车使用性能的一项重要指标,如何提高汽车的行驶平顺性就显得尤为重要。该性能的优劣直接影响到汽车其他性能的发挥和车辆的使用寿命,同时车辆行驶平顺性好坏也直接关系到汽车在市场中的竞争力。

以某中卡为研究对象,运用大型多体系统动力学软件Adams建立整车的刚柔耦合平顺性仿真模型,依据平顺性标准GB4970—2009,利用Adams/Car中的Ride模块,对该模型进行平顺性仿真研究。

1 整车基本参数

影响汽车平顺性分析精度的一个主要因素是汽车模型的参数精度,所以在模型建立过程中尽可能使参数最大程度地接近实际值变得很重要。表1为根据设计部门提供的整车部分基本特征参数。

本中卡车型的前后悬架为非独立悬架,均采用板簧悬架;其中前悬架主要包括板簧、前桥、减震器、轮毂和转向节等,后悬架主要包括主副板簧、后桥、限位块等。转向系统考虑了传动系统刚度特性、阻尼特性以及转向助力系统的助力特性;动力总成考虑发动机的质量惯量特性和悬置刚度特性;驾驶室悬置主要包括驾驶室主体和前后悬置橡胶衬套。

2 平顺性评价方法

ISO 2631-1:1997(E)标准中规定[1],当振动波形峰值系数小于9(峰值系数是加权加速度时间历程的峰值与加权速度均方根值的比值)时,用基本的评价方法——加权加速度均方根值来评价振动对人体舒适和健康的影响。

表2[2]P203-206给出了加权振级和加权加速度均方根值与人的主观感受之间的关系。

表1 整车部分基本特征参数

表2 和与人的主观感受之间的关系

3 整车平顺性模型建立

该中卡整车平顺性模型子系统建模[3]主要包括前悬架系统、后悬架系统、转向系统、动力总成悬置系统、驾驶室悬置系统、轮胎系统、车架等,利用Adams/Car[4]建立该车的前悬架总成模型、后悬架总成模型和转向系统模型;动力总成建模仅考虑发动机的质量惯量特性和悬置刚度特性;驾驶室悬置建模主要包括驾驶室主体和前后悬置橡胶衬套;车架平顺性模型考虑到车架的弹性变形,采用柔性体建模;其他附件如排气系统、传动轴、货箱等均在各自质心位置处配重完成。该中卡整车各子系统动力学模型图1所示[5]。

前悬架总成模型

后悬架总成模型

转向系统模型

驾驶室悬置系统模型

动力总成悬置系统模型

柔性体车架模型

图1 整车各子系统动力学模型

根据设计部门和试验部门提供的整车参数,建立各子系统动力学模型,并装配成整车平顺性模型,如图2所示。

图2 整车平顺性模型

图3 整车平顺性分析流程

由于生产制造的误差,实际上轮胎不是完全平衡对称的,在车辆行驶过程中,会将一部分不平衡力作为激励的形式通过悬架、车架、驾驶室和座椅最终传给人体。在仿真过程中,轮胎模型中在偏离轮心250mm处建立一个0.1kg的质量块,并与车轮通过固定副联接。在车轮旋转过程中能模拟随车速变化的谐波激励。

4 整车平顺性分析

在建立动力学整车平顺性模型并验证后,对N211整车平顺性性能进行分析,分析流程如图3所示[6]。

本文所采用随机路面激励和轮胎不平衡激励。其中,路面通过垂直位移的功率谱密度来描述路谱,其中A级路面不平度系数的几何平均值为16E-6m3。轮胎不平衡激励在偏离轮心250mm处建立一个0.1kg的质量块,并与车轮通过固定副联接,在车轮旋转过程中能模拟随车速变化的谐波激励。图4是所采用的路面位移位移功率谱密度曲线。

图4 路面的位移功率谱密度曲线

平顺性试验一般是用于对车辆舒适性进行测试与评价。因此,GB/T 4970-2009 《汽车平顺性试验方法》[1]中,要求对驾驶员与车辆的接触点进行测量。而在仿真动力学模型中,由于座椅系统坐垫泡沫、座椅靠背等对驾驶员的影响并没有考虑,故没有专门对座椅系统进行建模。因而以驾驶室座椅导轨的加速度均方根值和加速度加权均方根值为评价目标进行分析,分析结果[4]如图5—6所示。

图5 座椅导轨处Z向加速度均方根值对比

图6 座椅导轨处Z向加权加速度均方根值对比

分析结果表明,车速逐渐上升时,驾驶室地板Z方向的加速度均方根值逐渐增大,说明随着车速的增大,车辆振动逐渐增大,行驶平顺性降低;同时,随着车速的增加,驾驶室地板总加权加速度均方根值也逐渐增大,但是在车速为80km/h时出现明显增大,可能是因为车速为80km/h时,车辆行驶过程中车轮不平衡激励与驾驶室模态频率发生共振,从而放大振动。

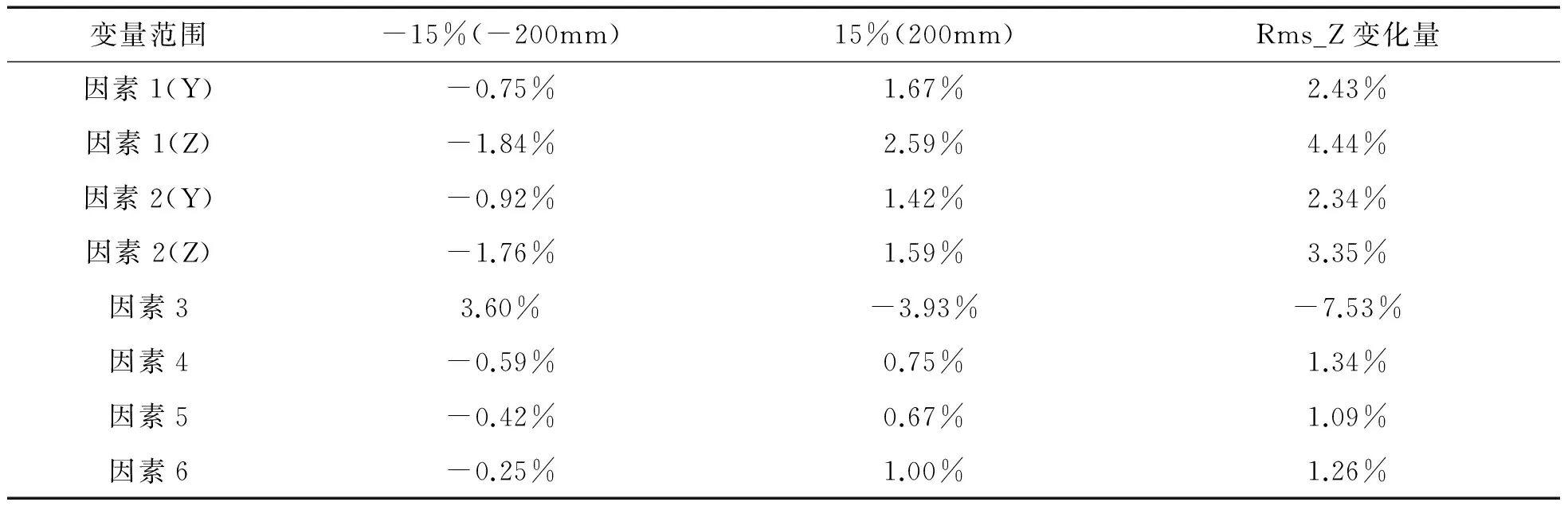

为了进一步分析该中卡主要参数分别对整车平顺性性能的影响,根据平顺性验模结论和工程经验,对以下6个因素进行整车平顺性灵敏度分析。因素1:驾驶室前衬套刚度,变化范围为Y、Z方向±15%;因素2:驾驶室后衬套刚度,变化范围为Y、Z方向±15%;因素3:减振器阻尼,变化范围为±15%;因素4:前悬板簧刚度,变化范围为±15%;因素5:后悬板簧刚度,变化范围为±15%;因素6:轴荷分布(调整质心位置),变化范围为质心沿X轴移动±200mm。

仿真路面为标准A级路面、车速为 80km/h ,车辆处于满载状态,依次调节驾驶室前后衬套Y和Z方向的刚度、减振器的阻尼、前后悬架的板簧刚度以及质心位置,考查车辆参数变化后驾驶室地板Z方向的加速度均方根值和总加权加速度均方根值的变化规律,分析对比结果如表3—4和图7所示。

表3 各因素对座椅导轨处Z向加速度均方根值的影响

表4 各因素对座椅导轨处总加权加速度均方根值的影响

注:图层中上层是总加权加速度均方根值,下层是Z向加速度均方根值

图7 各主要因素对整车平顺性性能的影响

分析结果表明,在其他因素不变时,通过改变单一因素,对比驾驶室地板的振动强弱,可以发现,减振器阻尼、驾驶室前后衬套的刚度对车辆平顺性有较大的影响,同时改变驾驶室衬套Z方向的刚度比改变其Y方向上的刚度对车辆平顺性影响显著;而前后悬架板簧的刚度和轴荷分布相对来说,对车辆平顺性影响较小。

5 结 论

由以上该中卡平顺性分析过程及结果可知:

(1)在进行整车平顺性时,需要搭建准确的整车动力学模型,并与平顺性试验结果进行对比验证。

(2)随着车速的增大,车辆振动逐渐增大,行驶平顺性降低;同时,随着车速的增加,驾驶室地板总加权加速度均方根值也逐渐增大,但在某个车速时如80km/h左右可能与车辆行驶过程中车轮不平衡激励与驾驶室模态频率发生共振,从而放大振动。

(3)减振器阻尼、驾驶室前后衬套的刚度对车辆平顺性有较大的影响,而前后悬架板簧的刚度和轴荷分布相对来说,对车辆平顺性影响较小。

[1] 国家技术监督局.GB/T. 汽车平顺性随机输入行驶试验方法[S].北京:中国标准出版社,1996.

[2] 余志生. 汽车理论[M]. 北京:机械工业出版社,2009.

[3] 李成,张万枝,潘旭,等. 基于ADAMS的汽车平顺性建模与仿真分析[J]. 郑州大学学报(工学版),2010,31(5):99- 102.

[4] 隗寒冰,邓楚南,何文波. 基于ADAMS软件的汽车平顺性仿真分析[J]. 机械设计与制造,2006(7):75- 76.

[5] 陈家瑞,马天飞. 汽车构造[M]. 北京:机械工业出版社,2005:199- 281.

[6] 张曦,周毅,李艳斌. 某轻卡车型平顺性分析[C]//第五届中国CAE工程分析技术年会论文集,2009.

[责任编辑:张永军]

Ride Performance Modeling and Simulation Reseach on One Medium Truck Based on Adams

YAO Mai

(CAE Department ,JAC,Hefei 230601, China)

To research one medium truck,the multi- rigid- body system model of full vehicle ride is built to analyze the ride performance. Under the random incentive on A rank road and the incentive of tire imbalance, the influence of different speed on full vehicle ride and the parameter sensitivity are analyzed.Most of factors on full vehicle ride are investigated,such as bushing stiffness、absorber damping and leafspring stiffness.

multi- rigid- body dynamics;ride comfort;Adams/Car;parameter sensitivity analysis

2016-11-21

2017-03-27

姚 劢(1983— ),男,安徽安庆人,江淮汽车技术中心CAE模块设计部工程师。

U46;TP391.9

A

2096-2371(2017)02-0089-05