控制棒驱动机构出厂性能试验研究

2017-05-15于耀华李翔吴伟建

□于耀华 □李翔 □吴伟建

1.上海第一机床厂有限公司上海201308

2.清华大学机械工程学院北京100084

控制棒驱动机构出厂性能试验研究

□于耀华1,2□李翔1□吴伟建1

1.上海第一机床厂有限公司上海201308

2.清华大学机械工程学院北京100084

控制棒驱动机构是执行反应堆功率调节、紧急停堆的重要安全设备,其能否正常运行直接关系到核反应堆的安全性。对控制棒驱动机构出厂性能试验进行了研究,试验时机构性能良好,运行正常,落棒时间满足设计要求。试验结果表明,控制棒驱动机构的制造符合设计指标。

1 研究背景

控制棒驱动机构是民用核电站控制反应堆安全启动、调节反应堆功率和停止反应堆运行的关键设备,通常采用磁力提升直线步跃式驱动机构[1-2],工作原理是通过三组电磁线圈按给定的时序通电、断电,从而带动钩爪组件对应的磁极和衔铁作机械运动,并带动驱动杆组件上下运行或保持静止状态。

由于控制棒驱动机构在核电站核安全方面作用重要,因此学者们已开展了大量研究。刘森、沈小要、李维、刘鹏亮等人[3-6]分别从电流响应、钩爪组件动作时间影响因素、分段非线性动态及步进运动等方面借助理论模型和仿真计算对控制棒驱动机构性能及工作特性进行分析,杨平汉、周诗光、昌正科等人[7-9]则通过潜在失效模式和影响分析工具对控制棒驱动机构零部件潜在故障模式进行分析,但均缺少必要的实物验证。

笔者借助上海第一机床厂有限公司承制的某压水堆用控制棒驱动机构实物,在专用试验台架上测试机构整体在冷态运行工况下的电流、位置探测精度、步跃尺寸、释棒落棒时间,以及在热态运行工况下的步跃尺寸、释棒落棒时间、工作线圈温度等参数,并对相关数据进行分析,从而验证机构能否满足设计要求。

2 试验装置

2.1 试验台架

为了更好地模拟控制棒驱动机构在反应堆上的运行环境(温度305~315℃、压力15~16 MPa)和拖动负荷(600~1 800 N,可调),配置了专用试验台架,基于该专用台架进行相关试验研究能够较好地展现驱动机构的整体性能。

控制棒驱动机构专用试验台架及实物如图1所示,主要由回路系统、测控系统等组成。回路系统由试验本体、加热器、循环泵、稳压器、管道及管道附件连接组成。回路内介质(去离子水)经电加热元件加热后,由循环泵驱动构成循环,使试验本体升温、加热和保持所需的温度。回路压力由稳压器采用气水稳压,即稳压器通过回路压力信号与电热元件联锁,根据设定的压力定值自动调控电加热功率,从而稳定由于回路水温变化而引起的压力波动。测控系统主要对试验本体温度和压力、稳压器温度和压力、电加热元件功率、循环泵冷却水温度等重要参数进行测量控制与显示。

图1 控制棒驱动机构专用试验台架及实物

台架还为磁轭线圈部件设计、添置了通风系统,一方面可以更好地模拟反应堆堆仓环境,另一方面为线圈部件提供降温措施,以保证电性能不受温度的影响。此外,针对高温高压的回路系统环境,为确保回路系统和试验人员、设备的安全,安装弹簧式自动开启安全阀用于回路超压保护。

2.2 试验用水

基于轻水的可用性、低成本及可兼做慢化剂的特点[10],目前大多数商用核动力反应堆普遍使用轻水作为冷却剂。轻水由于其特有的化学物理特性,会在反应堆使用期间对重要设备产生腐蚀、杂质溶解和辐射分解等问题,给反应堆运行带来不利影响。基于此,压水堆核电厂要求使用的轻水应具有极高的纯度。

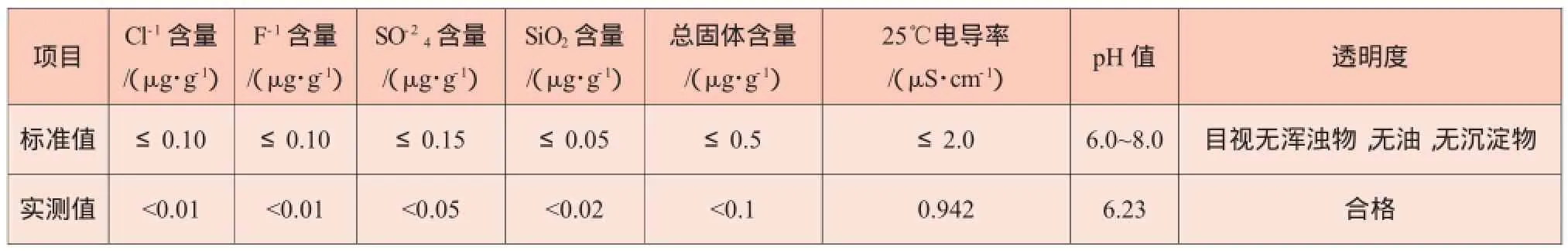

为更好地模拟控制棒驱动机构所处环境,并尽量避免轻水对设备带来的腐蚀风险,控制棒驱动机构出厂性能试验过程中清洗用的轻水和试验用的轻水也应借鉴核电厂的通用做法——采用机械过滤法和离子交换技术制取。试验过程中使用的轻水水质标准及实测数据见表1。

表1 轻水水质标准及实测数据

3 冷态运行工况考核

3.1 步跃运行电流确定

磁力提升直线步跃式驱动机构是一种典型的在竖直方向上作步进动作的提升器,其步进动作的过程是电路、磁路、机械运动相互耦合的动态过程。

为了保证控制棒驱动机构后续步跃试验顺利进行,尽量避免控制棒驱动机构在步跃操作中出现滑棒、提不起等异常现象,步跃试验前需进行单对磁极与衔铁的吸合释放电流实测试验,实测单保、单传、单提的最小吸合释放电流值,即机构单对磁极与衔铁能够实现吸合与释放时极限电流值,数据见表2。

根据上述极限电流测量值,经与设计方共同分析,以及若干组运行电流值探索性试验后,确定了机构步跃运行考核试验时的运行电流参数,见表3。

表2 冷态工况下驱动机构单保、单传、单提最小吸合释放电流A

表3 冷态工况下驱动机构步跃运行考核试验时运行电流参数A

3.2 位置探测器精度测试

为了验证后续机构步跃试验中控制棒驱动机构全程运行性能正确与否,机构步跃试验前应进行位置探测器精度测试。

在0~280步行程内以每分钟58~62步的运行步速正常上下往返运行三次,记录给定棒位处于7、35、70、105、140、175、210、245、280步时的实测棒位值,实测值与给定棒位值的误差如图2所示。

由图2数据对比可以发现,随着测量次序的逐步增加,实测棒位值与给定棒位值之间的误差有降低的趋势,实测棒位和给定棒位的吻合度较好,实测棒位与给定棒位的最大差值为6步,出现在实测值3下第二次测量时。位置探测器精度满足设计规定的二者不大于8步的要求。

图2 冷态工况下驱动机构位置探测器精度测试对比结果

3.3 步跃试验

在连续步跃试验中,驱动机构根据控制柜给定的步跃运行电流及时序,以每分钟58~62步的运行步速作全程上下运行,上行至50~55步时的试验电流时间曲线及声响信号如图3所示。

图3 冷态工况下驱动机构步跃试验电流时间曲线及声响信号

当控制棒提升时,保持线圈通电,移动钩爪与驱动杆上的环槽啮合,然后传递线圈断电,固定钩爪与驱动杆上的环槽脱开,驱动杆的载荷转移至移动钩爪上,此时提升线圈通电,移动钩爪受到电磁铁的吸引,带动驱动杆提升一步。下插的时序与提升相反。两组钩爪按上述时序循环动作,从而带动驱动杆做连续提升及下插运动。通过分析线圈电流变化与钩爪动作发出的振动信号,可以判断钩爪动作是否正常。由图3波形可以看出,步跃运行期间动作声响清晰可辨,无失步、滑步现象;电流曲线中磁极和衔铁闭合吸口,以及对应的动作声响信号清晰可辨,所测试产品运行记录有良好的重复性。

3.4 释棒、落棒试验

在反应堆事故工况下,为了满足故障安全原则,控制棒驱动机构磁轭部件断电后,控制棒应能依靠自重在规定时间内插入堆芯,实现反应堆热停堆,因此,对控制棒驱动机构的断电落棒特性进行试验验证十分必要,以验证落棒的可靠性、有效性和控制棒驱动机构本身固有的安全特性。

断电落棒特性主要考核机电延迟时间和落棒总时间,机电延迟时间指控制棒驱动机构磁轭部件断电与机械部件动作之间的时间差,一般根据振动波形测量。落棒总时间指控制棒驱动机构磁轭部件断电后至控制棒插入堆芯底部所需的时间,可通过测量棒位探测器初级线圈的感应电压信号和机械部件动作的振动信号获得。两个信号互为印证,确保测量的准确性。

冷态工况下对控制棒驱动机构做全高度(280步)落棒三次,记录机电延迟时间和落棒总时间,如图4所示。其中第三次记录的电流时间曲线和振动信号如图5所示。

图4 驱动机构全高度落棒试验机电延迟时间和落棒总时间

图5 冷态工况下驱动机构第三次全高度落棒试验电流时间曲线和振动信号图

由图4可以看出,在进行控制棒驱动机构冷态工况下全高度落棒试验时,机电延迟时间和落棒总时间稳定性较好,说明机构制造情况良好。其中机电延迟时间基本稳定在105 ms左右,说明钩爪动作灵活,在控制棒驱动机构磁轭部件断电后可以迅速打开,也满足设计规定≤150 ms的要求。落棒总时间基本维持在1 460 ms左右,说明机构落棒顺畅、稳定,满足设计规定≤2 000 ms的要求。由图5可以发现,棒位变化连续平稳,落棒过程中的速度基本呈线性关系,也从侧面印证了机构全高度落棒的顺畅、稳定。进行落棒总时间测量时,棒位信号和振动信号吻合度好,进一步证明了机构运行的稳定性。

4 热态运行工况考核

热态运行性能试验基本与冷态运行性能试验类似,区别在于机构所处工况不同:冷态工况下,试验本体及回路为常温常压;热态工况下,试验本体及回路的温度和压力分别为297℃、15.55 MPa。

考虑到控制棒驱动机构在反应堆中实际使用工况为高温高压环境,因此,针对控制棒驱动机构的热态运行工况考核更能反映控制棒驱动机构的实际制造水平和使用性能。同时,为了方便对比冷热态工况下相同试验的结果,热态运行工况试验时所用控制棒驱动机构产品与冷态运行工况相同。

在进行位置探测器精度测试前,为更好地保证控制棒驱动机构后续步跃试验的顺利进行,实测热态工况下单保、单传、单提最小吸合释放电流值后,与设计方共同分析,并经过若干组运行电流值的探索性试验,确定了机构热态工况下步跃运行试验时的运行电流参数,如表4所示。

表4 热态工况下驱动机构步跃运行考核试验时运行电流参数A

对比表3可以发现,热态工况下确定的步跃运行考核试验运行电流中,保持线圈最大运行电流和传递线圈运行电流由7 A提升至7.5 A,这主要与热态工况下钩爪部件配合间隙的变化、磁性材料的磁性能变化及回路中介质的浮力变化有关。

4.1 位置探测器精度测试

与冷态工况下的位置探测器精度测试相同,在280步行程内,以每分钟58~62步的运行步速正常上下往返运行两次,记录给定棒位处于7、35、70、105、140、175、210、245、280步时的实测棒位值,实测值与给定棒位值的误差如图6所示。

图6 热态工况下位置探测器精度测试对比

根据图6中的数据对比,结合图2可以发现,冷热态工况下位置探测器精度测试结果基本无差异,均能满足设计规定的不大于8步的要求。实测棒位与给定棒位数据的最大差值集中出现在机构向下运行时的低位,主要是由于机构上下运行时的累积误差所致。

4.2 步跃试验

以每分钟58~62步的运行步速使机构进行全程上下运行,上行至50~55步时的电流时间曲线与声响信号如图7所示。

图7 热态工况下驱动机构步跃试验电流时间曲线及声响信号

由图7可见,步跃运行期间,机构动作信号清晰可辨,无失步、滑步现象;电流曲线中磁极和衔铁闭合吸口,以及对应的6个动作声响信号清晰可辨,所测试产品运行记录有良好的重复性。

4.3 释棒、落棒试验

热态工况下驱动机构的释棒、落棒试验过程和测量方法与冷态工况类似,对控制棒驱动机构做全高度(280步)落棒6次,记录机电延迟时间和落棒总时间,相应曲线已在图4中给出,其中第三次记录的电流时间曲线与振动信号如图8所示。

在进行控制棒驱动机构冷态工况下全高度落棒试验时,机电延迟时间和落棒总时间稳定性较好。机电延迟时间基本稳定在75 ms左右,说明钩爪动作灵活,在控制棒驱动机构磁轭部件断电后可以迅速打开,也满足设计规定≤150 ms的要求。落棒总时间基本维持在1 605 ms左右,说明机构落棒顺畅、稳定,满足设计规定≤2 000 ms的要求。

对比冷热态工况下机电延迟时间和落棒总时间,可以发现热态工况下机电延迟反应更为灵敏,但落棒总时间偏长。分析认为,冷态工况下机构的运行使机构运动部件的磨合趋于良好,钩爪动作更灵活,但随着温度的升高,试验台架模拟配重与导向装置的配合间隙相对变小,导致机构落棒过程中的摩擦力变大,客观上导致了落棒总时间的延长。图5和图8中的振动信号波峰数量及峰值变化也印证了上述分析。

5 试验后检查

在机构完成水中冷态、热态运行工况考核后,对机构各部件进行了检查。

(1)钩爪部件三对磁极衔铁间隙正常,衔铁动作灵活,各紧固件之间没有松动,钩爪磨损情况均匀。

图8 热态工况下驱动机构第三次全高度落棒试验电流时间曲线和振动信号

(2)驱动杆部件没有出现紧固件松动现象,环槽磨损正常、均匀。

(3)机构顶部无泄漏现象。

(4)工作线圈和棒位探测器线圈的绝缘电阻值均大于100 MΩ。

6 结论

控制棒驱动机构出厂试验与分析基于驱动机构产品实物和模拟热工水力条件下进行。控制棒驱动机构位置探测器精度较好,步跃动作灵活,机电延迟时间和落棒总时间未出现变长或超差现象,指标均满足设计要求,为后续控制棒驱动机构的堆内运行提供了重要的参考。试验后运动部件的磨损在设计许可范围之内,产品可以顺利交付采购方使用。

[1]周洁.核反应堆控制棒驱动机构的结构及制造[J].装备机械,2010(4):32-35.

[2]杨平汉.压水堆控制棒驱动机构结构设计与制造[J].装备机械,2010(2):20-26.

[3]刘森,李跃忠,赵毛毛,等.控制棒驱动机构电流响应特性分析[J].核动力工程,2014,35(5):36-38,52.

[4]沈小要.控制棒驱动机构动态提升特性研究[J].核动力工程,2012,33(1):51-55.

[5]李维,杨博,张智峰,等.控制棒驱动机构动钩爪组件动作时间影响因素分析[J].科技视界,2016(8):104-106.

[6]刘鹏亮,周建明,吕永红.控制棒驱动机构步进运动特性研究[J].核动力工程,2014,35(2):127-130.

[7]杨平汉.压水堆控制棒驱动机构失效模式和影响分析[J].上海电气技术,2014,7(2):52-57,62.

[8]周诗光.秦山一期CRDM关键部件失效机理及可靠性分析[D].上海:上海交通大学,2008.

[9]昌正科,董治国,常乐莉.压水堆核电站CRDM故障诊断研究与实践[J].仪器仪表用户,2013,20(4):13-18.

[10]史丽生,王百荣.核反应堆冷却剂材料的选取分析[C].中国核学会2011年学术年会,贵阳,2011.

(编辑:启德)

Control rod drive mechanismis used to perform nuclear control and is the important safety equipment for emergency shutdown,its failure-free operation is directly related to the safety of nuclear reactors. Through the ex-works performance test of the control rod drive mechanism,the control mechanism shows high performance with normal operation and the timing of rod drop could meet the design requirements.The test results showthat the control rod drive mechanismis manufactured in accordance with the design specifications.

控制棒;驱动机构;性能试验

ControlRod;Drive Mechanism;Performance Test

TH123;TL362

B

1672-0555(2017)01-052-06

2016年7月

于耀华(1983—),男,硕士,工程师,主要从事控制棒驱动机构研发制造工作