V形围板成形工艺的改进

2017-05-15孙跃沙明星何雷

□孙跃 □沙明星 □何雷

江苏大学东海机械汽配研究院江苏连云港22300

V形围板成形工艺的改进

□孙跃 □沙明星 □何雷

江苏大学东海机械汽配研究院江苏连云港22300

操作室底座为V形围板结构,采用拼焊生产工艺。由于拼焊质量控制不佳,在涂装前需要打磨处理,费工费时且效果不佳。为解决这一问题,保证产品的外观质量,将产品工艺由分段拼焊改为整体压弯成形。通过计算弯曲力、利用现有设备、设计弯形模具及后续改进,提高了外观质量及生产效率。

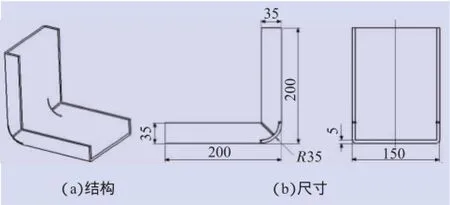

某企业生产了一种设备操作室的底座,采用V形围板结构,原材料为5 mm厚的Q345钢板,分段下料,先折弯成槽形,再拼焊成一体。在生产过程中,出现了外观质量差、生产效率低等问题。虽然分段拼焊操作简单,但焊接变形难以控制,而围板为外观件,对表面质量要求较高,因此常常需要对焊缝进行打磨,不仅生产效率低,而且拼焊后工件的外观一致性也较差。笔者结合生产现场实际,考虑利用现有设备,采用整体压弯成形的方法,减小焊接和变形后修磨的工作量。采用改进后的工艺方法,围板结构与尺寸如图1所示,仅剩直边接缝和两个直边扇形部分需要焊接,圆弧也较易处理。

1 方案分析

根据改进后的围板结构特点,将工艺路线定为下料、划线、弯形直边、弯形圆弧、焊接、整形。工厂的折弯机无法弯出所需要的R35过渡圆弧,虽然可以考虑采用人工火煨折弯的方法,但是圆弧过渡性差,火焰加热过的部位强度也会有所下降。考虑到外观件的成形质量要求,委托模具厂家设计专用模具成形,但专用模具设计生产要求严格,特别是需考虑工件定位、回弹、热收缩等影响因素,粗、精加工后还要进行表面淬硬处理,制造成本很高,只有批量生产才能分摊成本,而该设备采用订单式生产,1台设备仅用1件围板,1年的需求量不超过30件,可见专用模具成本太高,也被否决。结合生产现场的设备状况,采用了4柱油压机自制压弯模具,并用圆弧样板检验生产的产品[1-3]。

图1 围板结构及尺寸

2 弯曲力计算

生产现场有一台500 t油压机,根据改进后的结构和生产工艺,对弯曲力进行计算。

图2所示为下料展开图,在R35圆弧过渡处开了止裂槽,第一道弯形工序的直边对弯圆弧不产生影响,可将工件视为一个带圆弧的V形折弯件,折弯90°,圆弧内侧半径为30 mm、宽度为150 mm,如图3所示。

图2 下料展开图

图3 折弯示意图

弯曲力是模具设计和选用压力机的重要依据。弯曲力的大小与制件形状、尺寸、板料厚度、材料机械性能、弯曲半径、模具间隙和弯曲方式等因素有关,很难进行精确计算。一般在实际生产中主要根据板料厚度、宽度和机械性能,按经验公式进行概略计算[4-5]。

板材弯曲变形过程一般分为自由弯曲阶段和校正弯曲阶段。自由弯曲阶段是指材料受初始压力后由平变弯,到达一定程度的过程。校正弯曲阶段是指弯曲终了时的校正过程。自由弯曲力与校正弯曲力两者相差很大,必须分别计算围板弯形的自由弯曲力FZ和校正弯曲力FJ,进而选择合适的压力机。根据经验公式[6],计算过程如下:

式中:B为零件折弯宽度,mm;t为板材厚度,mm;σb为材料抗拉极限强度,MPa;R为压弯件的内弯曲半径,mm;K为安全因数,一般取1.3;q为单位校正压力,MPa;A为压弯件被校正部分投影面积,mm2。

采用极限计算法求解冷弯时的自由弯曲力FZ,通过查手册,Q345的抗拉强度为470~630 MPa,冷弯时取630 MPa,q取150 MPa,B取150 mm,t取5 mm,R取30 mm。将上述各数代入式(1)中求解,得冷弯时自由弯曲力:

将各值代入式(2)中求解,得校正弯曲力:

500 t油压机的公标压力与自由弯曲力及校正弯曲力比较,得F500t>FZ+FJ。

上述计算可见,材料在弯曲时校正弯曲力比自由弯曲力大很多。

一般压力机的选用标准是公称压力必须大于弯曲时的所有工艺力之和,500 t 4柱油压机提供的压力大于自由弯曲力与校正弯曲力之和,满足使用条件[7]。因此,理论上可以利用工厂现有的一台500 t油压机完成工件加工。

3 模具设计

压弯模具一般由上、下模(凸、凹模)组成,设计时首先根据压力机上、下工作台间距、工作台T形槽位置尺寸确定模具固定板开槽位置和尺寸,然后根据模具尺寸,如宽度、深度、间隙及公差等设计模具形状,同时考虑工件回弹、焊接、机加工等影响模具结构设计的因素[8]。弯曲上、下模尺寸的计算与工件尺寸的标注形式有关,一般原则是:当工件标注外形尺寸时,以下模为基准件,间隙取在上模上;当工件标注内部尺寸时,以上模为基准件,间隙取在下模上;针对围板结构,笔者根据经验预留1 mm间隙[9]。

围板为外观件,成形质量影响整体美观,因此以下模为基准件。下模的工件深度决定板料的进模深度,对于常见的弯曲件而言,弯曲时不需全部直边进入下模内,只有当直边长度较小且尺寸精度要求高时,才使直边全部进入下模内。下模深度过大,不仅增加模具的消耗,而且将增大压力机的工作行程。笔者根据经验,取压边长度为45 mm。下模内腔待焊接成形后用镗铣加工的方法保证几何尺寸。

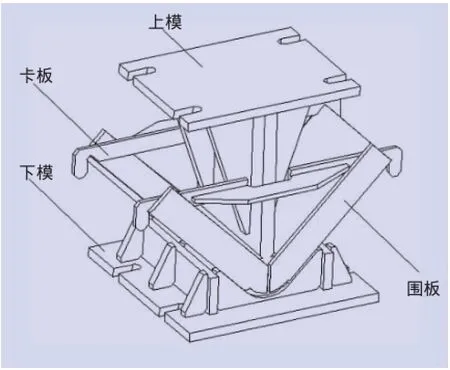

根据工件的形状特点和尺寸要求,为降低生产成本,除上模压头外,模具统一采用Q345钢板拼焊机加工而成。上模上压头采用直径35 mm的圆钢车削加工至直径30 mm后铣平与立板焊接。由于弯曲力不大,立板选用15 mm厚板,筋板选用10 mm厚板。下模内腔选用10 mm厚板拼焊后镗铣至所需尺寸,立板和筋板厚都为10 mm。上、下模底板受力较小,厚度也可为10 mm。上、下模具外形如图4所示。

图4 上模和下模结构

4 问题与改进

模具制造完成后,进行了弯形件试制,圆弧成形较好,验证了理论计算。不过,实践中也发现存在一些问题:先弯成的直边扇形拼焊部分,在弯圆弧时产生了干涉,导致不能弯到位,回弹比较大;上模压头伸进槽内进行弯形,预留的间隙过小,下压过程中有干涉,不方便进行对正。针对上述问题,对模具进行了调整,如图5所示。

调整时,将下模深度适当加深,当上模下压到位时,立即用制作的卡板(根据弯形后的两端开口尺寸,在细长条钢板上切割两个槽)卡住,用机械方法固定,防止回弹,焊接完连接缝后再取下卡板。

此外,将上模的压头部分再铣短2 mm,使上模下压过程中与弯成的直边不产生干涉。

5 结论

模具调整后对工件再次进行试弯,工件成形情况可以满足使用要求。这一模具结构简单、制造成本低,利用油压机成功解决了现场工件的加工问题[10]。改进后,焊接工时缩短50%,打磨工时缩短60%,生产效率得到提升。虽然成形后还需要手工进行部分校形,但避免了采用专用弯形模具制造成本高、利用率低的问题,效果良好。

图5 调整后模具示意图

[1]董长利,张子明,宋铁创,等.筒体翻转工装的设计[J].机械制造,2015,53(6):66.

[2]赵金辉,陈德强.大型中卸烘干原料磨筒体制造工艺[J].装备机械,2010(1):58-60.

[3]邓防,李翔龙,王友国.液压挖掘机斗杆的设计[J].机械制造,2016,54(4):17-19.

[4]吴宗泽,罗圣国.机械设计课程设计手册[M].北京:高等教育出版社,1992.

[5]武太斌,李新群,孙跃.浅析桁架臂起重机臂头质量控制[J].装备机械,2015(2):19-22.

[6]夏巨谌,张启勋.材料成形工艺[M].2版.北京:机械工业出版社,2010.

[7]文振辉.数控折弯机折弯模具的改进[J].金属加工(冷加工),2013(17):58.

[8]林莉珍.一种可靠的顶紧装置[J].机械制造,2013,51(3): 71-72.

[9]褚国荣.U形件折弯模具的改进设计[J].金属加工(冷加工),2010(24):48-49.

[10]赵峰.底盘冲压件成形工艺分析及模具结构设计[J].机械制造,2015,53(7):84-86.

(编辑:启德)

Operating cab base is made of V-shape brattice structure.Due to poor quality control of welding, it needs tobe polished before painting,taking a lot of work and time with poor effectiveness.Tosolve this problem and guarantee the appearance quality of the product,the product process by sub-section welding was changed to one block bending and forming.By calculating the bending force,the use of existing equipment,design of bending mold and subsequent improvements,the appearance qualityand production efficiencyhad been improved.

围板;工艺;技术改造

Brattice;Process;TechnicalReconstruction

TH123;TG306

B

1672-0555(2017)01-023-03

2016年7月

孙跃(1984—),男,硕士,工程师,主要从事夹具设计、有限元分析研究工作