微细电火花加工放电状态特性及其识别方法*

2017-05-14

(哈尔滨工业大学机电工程学院,哈尔滨 150001)

微细电火花加工是利用正负极之间的脉冲火花放电的电腐蚀现象来进行加工的特种加工方法,因其适用于任何难切削导电材料、无明显宏观作用力、非接触加工的优势而被广泛应用[1-2]。与传统电火花加工相同,其加工过程中主要存在5种不同的放电状态,分别为开路、火花放电、过渡电弧放电、稳定电弧放电和短路,不同的间隙放电状态有截然不同的加工特性。微细电火花加工放电状态识别技术实质上是指在加工过程中判别不同的脉冲放电状态,尤其是从正常放电状态识别出异常放电状态,为后续的间隙调整和控制提供依据,尽量避免产生异常放电的情况,从而提高加工精度和加工效率[3]。与传统电火花加工相比,微细电火花加工放电能量低,放电频率高,加工过程的随机性大,因此微细电火花加工放电状态的识别有更高的难度。

传统的微细电火花加工放电状态识别技术主要是通过检测间隙电压信号达到识别的目的,通过比较检测到的间隙电压与不同放电状态下的电压,对放电状态进行辨别,最常用的识别方法为平均电压识别法[4]。除此之外,还检测放电脉冲中是否包含高频分量、射频信号、声频信号来识别放电状态[5]。但是平均电压识别法的阈值受多种因素影响,需实时调整[6],高频分量检测法的电路复杂[7],射频信号与声频信号检测法受到环境因素的影响较大[8]。随着人工智能化技术的日益成熟,其应用范围越来越广泛,将其运用到微细电火花加工的放电状态识别上,也取得了良好的效果。目前普遍采用的方法有:基于模糊逻辑理论的检测法,基于神经网络的检测法等。基于模糊逻辑理论的检测法增加了系统的适应性,但是会受到操作人员水平的限制[9]。基于神经网络检测法需要根据特定情况选择网络结构,当加工条件改变时,由于要重新设定网络结构,所以会降低辨别效果[10]。

由于电火花加工放电频率高,所以对于加工信号的实时采集是放电状态高效率、高精度检测的前提。针对此问题,学者刘军智[11]开发了双通道宽带同步数据采集设计系统,Rubini等[12]印度学者开发了基于ARM的高速采集系统。如今的方法多数是利用电路搭建硬件系统来实现放电状态的识别,此种方法响应速度快,但是功能不易变化[13],而且较复杂的电路容易受到外界因素的干扰。

针对此问题,天津大学学者王志强提出利用LabVIEW软件进行基于击穿延时的放电状态识别、基于脉冲平均电压放电状态识别、基于放电平均电压放电状态识别、基于击穿电压放电状态识别4种方法[14],但由于火花放电和电弧放电电压差别不大,因此基于电压的识别方法存在一定的误差,同时有大量研究表明电弧放电也存在击穿延时,因此基于击穿延时的放电状态识别准确性较低[15]。针对这些不足,本文对放电状态特性进行分析,同时提出根据放电状态的特性的不同对放电状态进行识别的方法,从而实现微细电火花加工放电状态的高效率、高精度识别。

试验及方法

1 信号的表示方法

信号的表示主要分为3种方法:时域表示法、频域表示法和时频表示法。时域表示法为信号的某些信息随时间变化的规律,信号的信息可以为峰值、均值、方差、概率密度等;频域表示法为信号在各个频率上的能量分布,可以表示为频谱、能量谱或者相位谱,典型的分析工具为快速傅里叶变换;时频表示法为信号的频率随时间变化的规律,典型的分析工具为小波变换。

在频域中,傅里叶变换具有较好的局部化能力,特别是对于那些频率成分比较简单的确定性信号,傅里叶变换很容易把信号表示成各频率成分的叠加和的形式,但在时域中,傅里叶变换没有局部化能力,无法从信号f(t)的傅里叶变换F(ω)中看出f(t)在任一时间点附近的性态。

因此,合理地选用各种表示方法,可以更全面地得到信号的特性。

2 试验方法

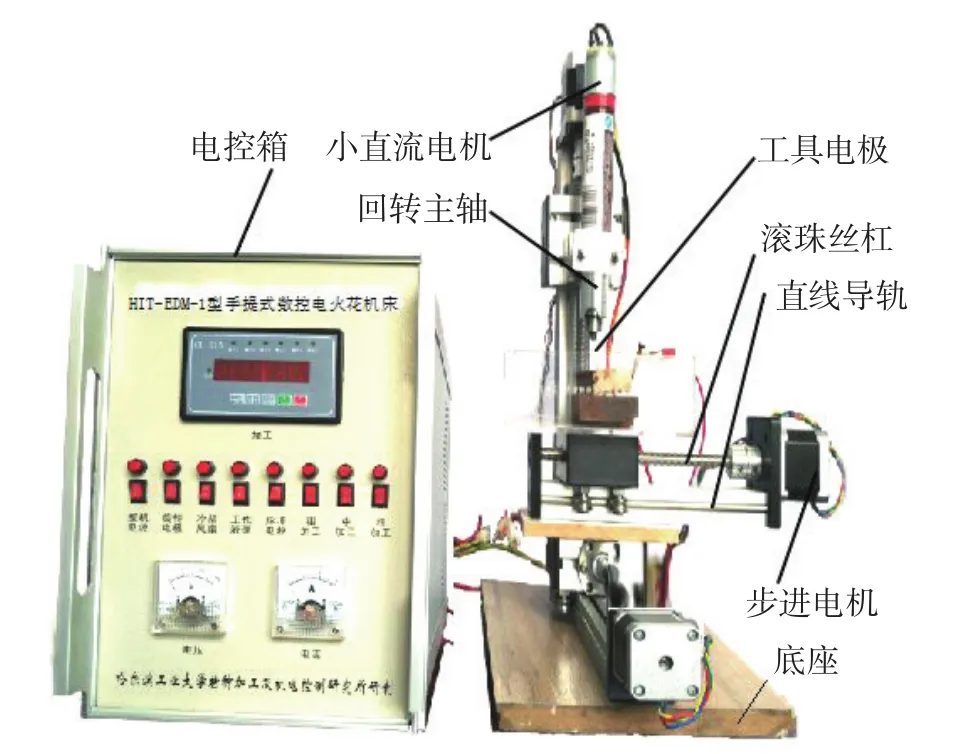

本文试验设备采用课题组自主研制的三轴数控微细电火花加工机床,如图1所示。

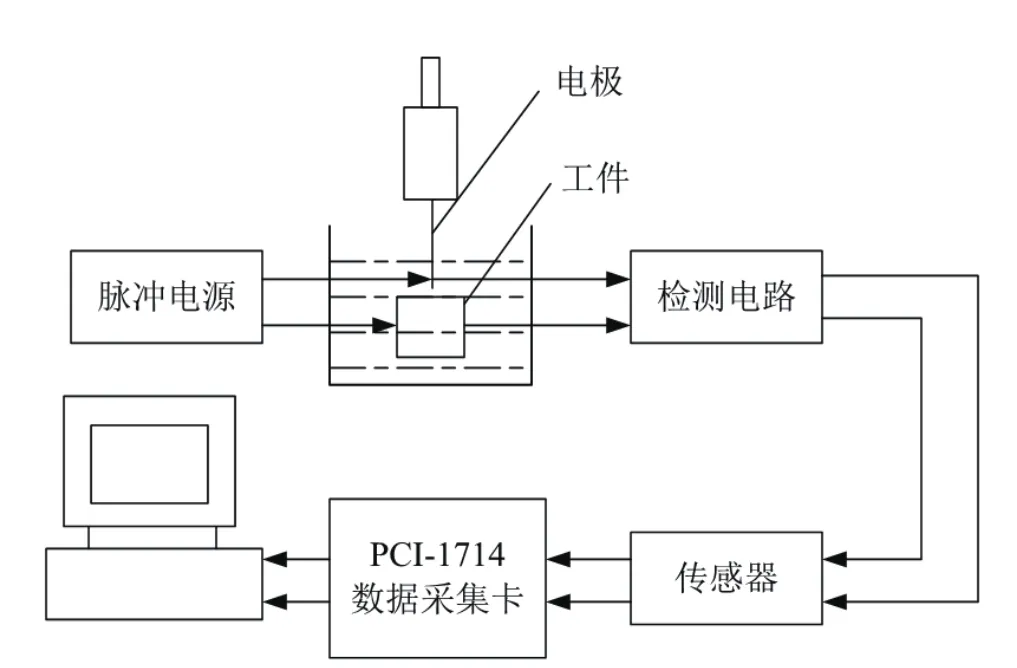

针对电火花放电频率高的特点,本文基于数据采集卡PCI-1714和计算机建立了高速采集系统,其结构如图2所示。将电火花加工机床与检测电路相连,通过检测电路引出间隙两端的原始信号,传感器将原始信号转换至数据采集卡输入范围内,再通过数据采集卡设置信号采集为两个通道,每个通道各提供一个A/D转换器,将电压信号和电流信号传输至计算机中后,利用Labview软件进行后续数据的分析处理。

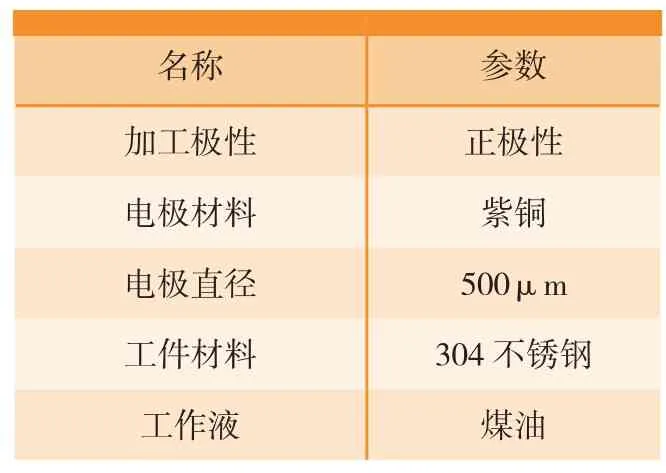

试验中固定的试验参数如表1所示,试验所用电参数如表2所示。

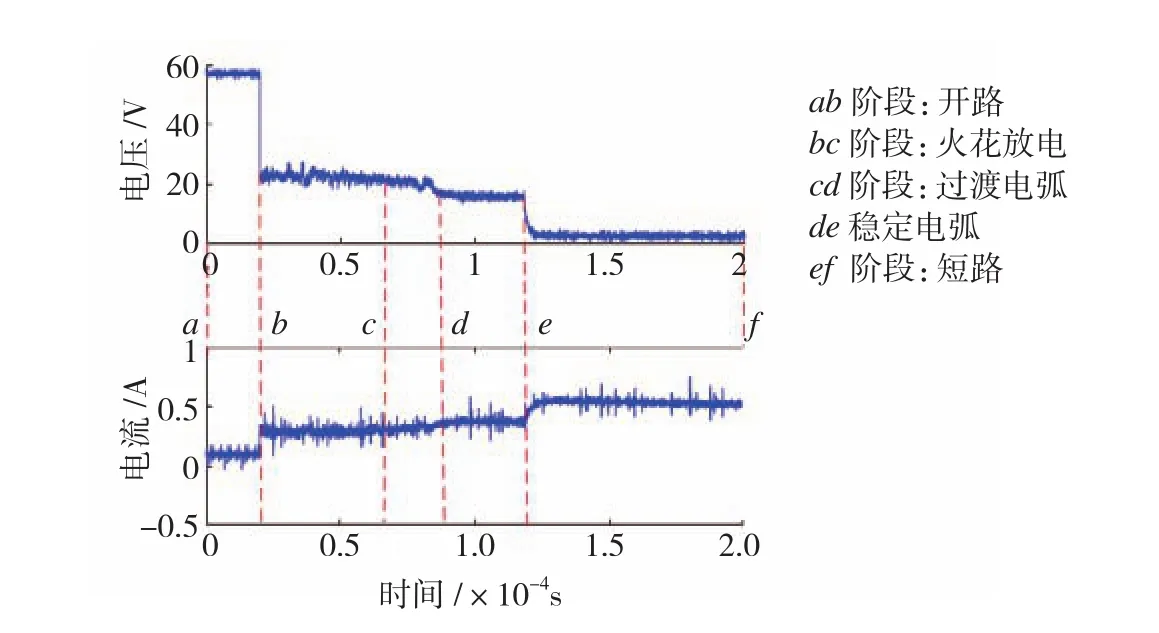

在电火花加工机床两端施加矩形波脉冲,设置数据采集卡采样频率为10MHz,利用高速采集系统采集放电状态从开路、火花、过渡电弧、稳定电弧到短路各个状态下的电压、电流波形,如图3所示。不同的放电状态具有不同的特性,通过分析各放电状态的特性可以更好地区分放电状态。

图1 微细电火花加工机床Fig.1 Tool of micro EDM

图2 高速采集系统结构Fig.2 High-speed acquisition system structure

微细电火花加工放电状态特性分析

1 伏安特性

微细电火花加工是一个十分复杂的过程,加工过程中主要存在5种放电状态,分别是开路、火花放电、过渡电弧放电、稳定电弧放电、短路。但是,由于过渡电弧放电是火花放电向稳定电弧放电转变时的一种过渡的过程,因此本文不研究过渡电弧,只对开路、火花放电、稳定电弧放电、短路这4种放电状态进行研究。

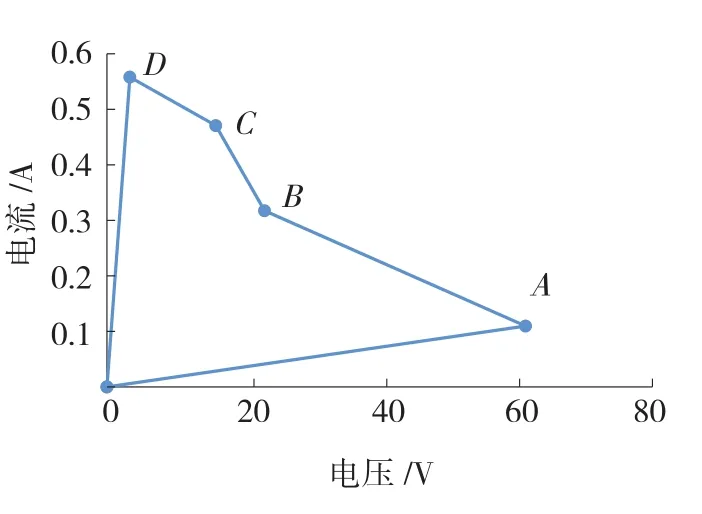

根据上文中的各放电状态的电压和电流波形绘制微细电火花放电状态的伏安特性曲线,如图4所示。

伏安特性曲线中由O到A的过程为:在电极与工件两端施加60V的电压,两极之间立即形成一个电场,使得两极之间电压增大,电流为零或有微弱电流通过。此时(A处)的放电状态为开路状态,对应图3中的ab阶段。当放电状态为开路时,电极与工件的距离较大,加工尚未开始,因此较多的开路脉冲会严重降低加工效率,因此需尽量减少开路脉冲的存在。

伏安特性曲线中由A到B的过程为:极间场强增大,阴极表面发生场致电子发射,电子在高速运动中与工作液中的分子产生碰撞电离,形成电子和正离子,导致带电粒子雪崩式增多,使得极间工作液击穿形成放电通道[15],这个过程十分迅速,极间电压由击穿电压迅速下降至维持电压,极间电流迅速上升。形成放电通道后,通道和正负极表面放电点的瞬时高温使得工作液热分解以及金属电极材料熔化,达到抛出蚀除的目的。此时(B处)的放电状态为火花放电,对应图3中的bc阶段。当放电状态为火花放电时,电极与工件的距离适中,工件蚀除速度快、精度高,是微细电火花加工过程中希望一直保持的放电状态。

表1 试验中固定的试验参数

表2 试验中的电参数

图3 各放电状态的电压和电流波形Fig.3 Voltage and current waveform of each discharge state

图4 放电状态的伏安特性曲线Fig.4 Volt-ampere characteristics of discharge states

伏安特性曲线中由B到C的过程为:火花放电时产生的电蚀产物没有及时排出放电区域,导致工作液中热量较高,使得极间局部能量持续集中[16],对应图3中的ce阶段,其中包含火花放电状态和稳定电弧放电状态之间的过渡过程(cd)和稳定电弧放电状态(de)。当处于过渡电弧过程时,放电状态既可能恢复至正常火花放电状态,又可能继续恶化至稳定电弧放电状态。但当放电状态为稳定电弧放电时,电极和工件都极易烧伤,而且稳定电弧一旦形成很难消除,是微细电火花加工中需要避免的放电状态。

伏安特性曲线中由C到D的过程为:极间电压降低到最小,极间电流上升到最大。此时(D处)的放电状态为短路状态,对应图3中的ef阶段。当放电状态为短路时,电极与工件之间的距离较小,虽消耗能量但加工作用却很小,同时对电源寿命造成很大的影响,因此需尽量避免短路脉冲的存在。

伏安特性曲线中由D到0的过程为:极间电压降为零,极间电流也迅速降为零,意味着一次放电结束。但此后仍应该有足够的脉冲间隔,使得工作液中的带电粒子充分中和以及工作液充分冷却,使极间介质恢复至放电前的绝缘强度,防止在同一位置持续放电而形成稳定电弧放电,为下一次形成放电通道做好准备。

因此,可以通过检测间隙电压信号达到识别的目的,通过比较检测到的间隙电压与不同放电状态下的电压,对放电状态进行辨别,最常用的检测方法为门槛电压检测法。其原理为,确定两个电压阈值V1、V2,当V>V1时为开路,当V2<V<V1时为火花放电或电弧放电,当V<V2时为短路或脉间。门槛电压检测法容易实现,但是火花放电状态和稳定电弧放电状态的电压相差不大,无法通过此方法很好地区分。

2 频率特性

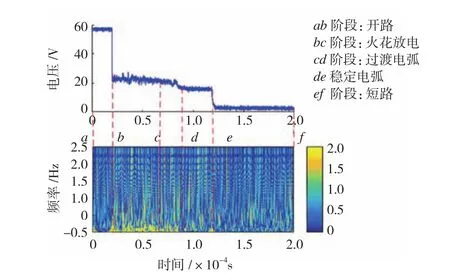

通过小波变换,不仅可以得到电压信号的频率分量,而且可以知道各频率分量出现的时间。因此,将微细电火花加工的电压信号做小波变换,得到频率随时间变化的规律,如图5所示,其中颜色为蓝色代表频率的幅值较小,颜色为黄色代表频率的幅值越大。从电压的时频图中可以得出,放电状态为火花放电状态时和火花放电向电弧放电转变的过程中,其频率在0~5MHz范围内的幅值比其他状态时要大。

从时频图中通过颜色深浅可以得到各放电状态频率幅值的大小关系,接下来结合频域分析法可以得知各放电状态频率幅值的具体值。

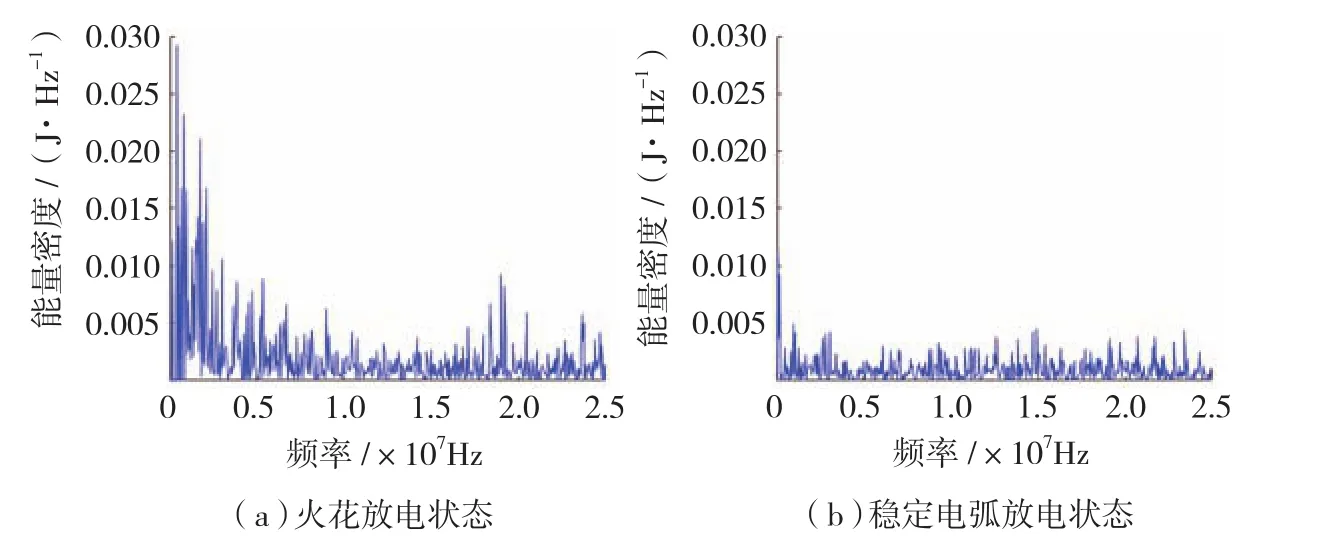

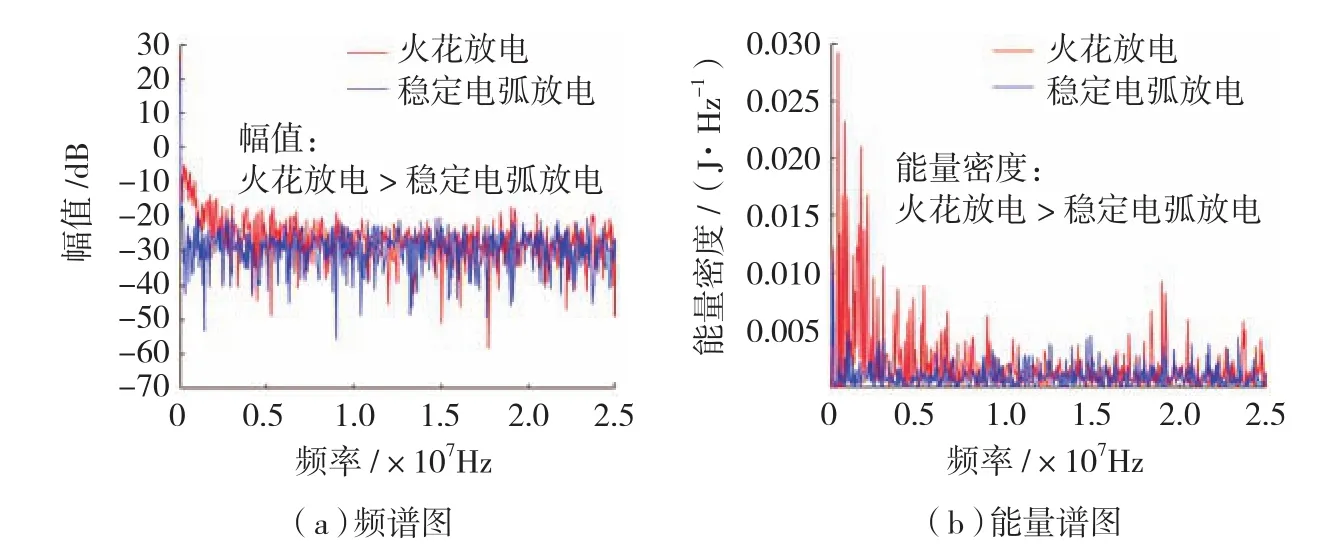

由于开路和短路可以通过电压大小很好的区分出来,火花放电、稳定电弧放电的电压值相差不大,不能通过门槛电压法进行很好的区分,因此频域分析法只针对电压值相差不大的火花放电状态和稳定电弧放电状态。由于频域表示法只能得到频率分量及其幅值,不能得到频率出现的时间,因此将火花放电状态、稳定电弧放电状态分别做快速傅里叶变换。火花放电状态和稳定电弧放电状态的频谱如图6所示,火花放电状态和稳定电弧放电状态的能量谱图如图7所示。

图5 各放电状态的时频图Fig.5 Time-frequency diagram of each discharge state

图6 火花放电状态和稳定电弧放电状态的频谱图Fig.6 Spectrogram of spark discharge and stable arc discharge

图7 火花放电状态和稳定电弧放电状态的能量谱图Fig.7 Energy spectra of spark discharge and stable arc discharge

图8 火花放电状态和稳定电弧放电状态频谱图与能量谱图的比较Fig.8 Comparison of spectrogram and energy spectra of spark discharge state and stable arc discharge state

无论从频谱图还是从能量谱图中都可以发现,火花放电和稳定电弧放电过程中都存在0~25MHz的频率,但是火花放电状态在频率5MHz以下时幅值和能量密度较高且逐渐降低,在5~25MHz时幅值和能量密度较低且保持平稳,而电弧放电的幅值和能量密度在0~25MHz整个过程中都一直较低且保持平稳。

为了便于进一步观察和分析,将火花放电和稳定电弧放电的频谱图和能量谱图分别放在同一个坐标系中。如图8所示从频谱图和能量谱图中可以清楚地看出,在0~5MHz的频率段中,幅值的整体趋势大小为:火花放电状态>稳定电弧放电状态,能量密度的整体趋势大小为:火花放电状态>稳定电弧放电状态;在5~25MHz频率段中,火花放电和稳定电弧放电的频率幅值和能量密度趋于一致。

通过计算得到,在 0~5MHz的频率段,火花放电和稳定电弧放电频率幅值的平均值分别为-21dB和-27dB,火花放电和稳定电弧放电的能量密度的平均值分别为0.013J/Hz和0.0018J/Hz,与上文中火花放电状态频率幅值和能量密度分别大于稳定电弧放电状态频率幅值和能量密度的结论相同。因此,可以通过火花放电状态和稳定电弧放电状态频率特性的不同来进行区分。

微细电火花加工放电状态识别的实现

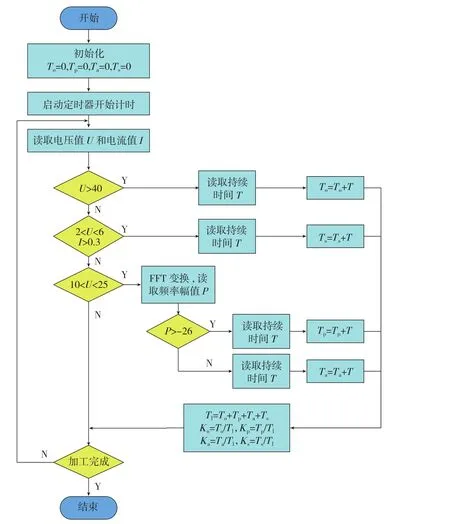

初始化开路脉冲To=0,火花脉冲Tp=0,电弧脉冲Ta=0和短路脉冲Ts=0,通过上文研究的方法对放电状态进行识别,具体实现的程序框图如图9所示。其中Tl为一个统计周期内放电的时间的总和,即Tl=To+Tp+Ta+Ts,而Ko、Kp、Ka、Ks分别为一个统计周期3.2ms内的开路率、火花率、电弧率、短路率。由于脉间与短路状态电压值接近而电流值相差很大,因此利用电流阈值剔除脉间波形,从而避免脉间被统计到短路脉冲中影响放电状态识别精度。而且对于脉冲间隔时间的统计无任何意义,只会增大计算量,影响放电状态识别效率。因此在统计过程中将脉间剔除。

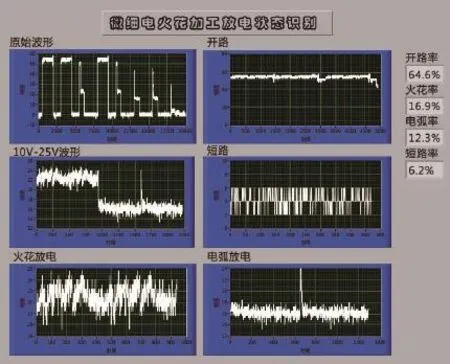

采用LabVIEW进行编程,首先根据电压特性进行判断,分别提取U>40,10<U<25,2<U<6 部 分 的波形;然后根据电流特性进行判断,在2<U<6的波形中把脉冲间隔从短路状态中剔除,当I>0.3时为短路,当I<0.3时为脉间,因此只提取I>0.3时的波形;接下来对电压在10~25V之间的波形进行快速傅里叶变换,根据频率的幅值P进行判断,分别提取P>-26和P<-26的波形。若U>40,则为开路状态;若10<U<25且P>-26,则为火花放电状态;10<U<25且P<-26,则为电弧放电状态;若2<U<6且I>0.3,则为短路状态。在一个统计周期内,求得4种状态分别持续的时间,将其相加得到总的放电时间,再分别求得一个统计周期内的开路率、火花率、电弧率、短路率。运行程序,其结果如图10所示,可以看出,4种状态的波形很好地区分出来,验证了此微细电火花加工放电状态识别方法的可行性。

图9 放电状态统计流程图Fig.9 Flow chart of discharge status statistics

结论

(1)利用高速采集系统采集一个脉冲内各放电状态同时存在的电压和电流波形,分析各放电状态产生的原因。

(2)通过大量试验发现,在0~5MHz范围内,火花放电状态频率幅值和能量密度分别大于电弧放电频率幅值和能量密度的规律,为实现微细电火花加工放电状态识别提供了依据。

(3)通过设置极间电压阈值和极间电流阈值的方法,识别出开路状态、短路状态、脉冲间隔以及尚未区分的火花放电状态和稳定电弧状态。通过设置频谱阈值的方法进一步区分火花放电状态和稳定电弧状态,实现了放电状态的准确识别。

(4)将根据放电状态特性进行放电状态识别的方法通过LabVIEW进行编程,并进行试验验证,验证了此微细电火花加工放电状态识别方法的可行性。

图10 微细电火花加工放电状态识别方法可行性验证Fig.10 Accuracy verification of micro EDM state detection method

参 考 文 献

[1] 张志金, 孙超, 张明岐,等. 航空制造领域精密电火花加工技术[J]. 航空制造技术, 2015 (S2):61-63.ZHANG Zhijin, SUN Chao, ZHANG Mingqi, et al. Precision EDM technology in aviation manufacturing field [J]. Aeronautical Manufacturing Technology, 2015(S2): 61-63.

[2] 邱明波, 俞晓春. 高效放电加工技术研究现状[J]. 航空制造技术, 2017(3):46-55.QIU Mingbo, YU Xiaochun. Research status of efficient discharge processing technology[J].Aeronautical Manufacturing Technology, 2017 (3):46-55.

[3] 伍俊,李明辉. 电火花加工中放电间隙状态的识别技术研究[J]. 模具技术,2000(1): 85-89.WU Jun, LI Minghui. Research on identification technology of discharge gap state in EDM [J]. Die and Mould Technology, 2000(1):85-89.

[4] 迟关心,狄士春,况火根.微细电火花加工间隙平均电压识别及其电路仿真研究[J].现代制造工程, 2006(7): 92-94.CHI Guanxin, DI Shichun, KUANG Huogen.Average gap voltage measuring in EDM and its circuit simulation[J]. Modern Manufacturing Engineering, 2006(7): 92-94.

[5] 杨东红. 电火花放电状态识别技术研究及其意义[J]. 科技资讯, 2009(14):1.YANG Donghong. Research on EDM technology of EDM and its significance[J].Science & Technology Information, 2009(14):1.

[6] 耿春明,赵万生,赵家齐,等. 微细电火花加工中间隙放电状态识别的一种新方法[J]. 电加工与模具, 2001(3): 27-29.GENG Chunming, ZHAO Wansheng, ZHAO Jiaqi, et al. A new method for detecting interstitial discharge state in EDM[J]. Electromachining &Mould, 2001(3): 27-29.

[7] 连芩,唐一平,卢秉恒. 微细电火花加工间隙状态的鉴别与识别方法[J]. 电加工与模具, 2000(2): 10-13.LIAN Qin, TANG Yiping, LU Bingheng.Identification and detection of gap state in EDM[J]. Electromachining & Mould, 2000(2):10-13.

[8] BHATTACHARYYA S K, EIMENSHAWY M F. Monitoring the EMD process by radio signals[J]. International Journal of Production Research , 1978, 16(5): 353-363.

[9] 张玲瑄, 贾振元, 任小涛,等. 微细电火花加工放电状态逐级映射检测[J]. 光学精密工程, 2010, 18(3): 662-669.ZHANG Lingxuan, JIA Zhenyuan, REN Xiaotao, et al. Successive mapping detection of micro EDM discharge state[J]. Optics and Precision Engineering, 2010, 18(3): 662-669.

[10] MOGHADDAM A M, KOLAHAN F, et al. An optimised back propagation neural networkapproach and simulated annealing algorithm towards optimisation of EDM process parameteroptimisation of EDM process parameters[J]. International Journal of Manufacturing Research, 2015,10 (3): 215-236.

[11] LIU J Z. Design of a dual channel high-speed wideband synchronous data acquisition system[C]//ICEMI 2013 : IEEE 11th International Conference on Electronic Measurement & Instruments, IEEE, 2015.

[12] RUBINI M, RAJASEKARAN C. An efficient hardware multichannel data acquisition and processing (DAQP) system using ARM[C]//International Conference on Information Communication and Embedded Systems. IEEE,2015.

[13] 张永发. 微细电火花放电状态的实时检测和辨识技术[D]. 大连:大连理工大学,2008.ZHANG Yongfa. Real-time detection and discrimination of discharing states in micro electrical discharge machining [D]. Dalian: Dalian University of Technology, 2008.

[14] 王志强, 任成祖, 高大晓. 基于LabVIEW软件的电火花加工放电状态检测[J].电加工与模具, 2007(1):17-19.WANG Zhiqiang, REN Chengzu, GAO Daxiao. The status detect of EDM based on LabVIEW software[J]. Electromachining &Mould, 2007(1):17-19.

[15] 范道伟. 微细电火花加工放电状态检测研究[D]. 哈尔滨:哈尔滨工业大学, 2010.FAN Daowei. Study on methods for detecting micro EDM state [D]. Harbin: Harbin Institute of Technology, 2010.

[16] CHAKRABORTY S, DEY V, GHOSH S K. A review on the use of dielectric fluids and their effects in electrical discharge machining characteristics[J]. Precision Engineering, 2015,40:1-6.