电动通用飞机复合材料结构设计及验证技术

2017-05-14

(辽宁通用航空研究院,沈阳 110136)

随着国内市场对通航飞机的强烈需求,轻型运动飞机的发展就显得十分紧迫和格外重要。特别是电动轻型飞机,它在飞行时没有污染气体排放,对环境影响小,且噪声低,不影响居民的正常生活。基于上述优点,许多国家对轻型运动飞机展开了大量的研究与探讨。轻型运动飞机对复合材料的使用以及本身高结构效率的特点,对结构设计和制造工艺提出了更高的要求。

关于轻型飞机的发展状况,国内外学者做了比较广泛的研究。黄俊等[1]对新能源电动飞机的发展与挑战做出了相关的探讨与分析,指出轻型运动飞机是前途光明的绿色航空飞行器。言金等[2]研究了我国的轻型运动飞机市场的发展,为国内相关企业提供了一些参考。顾超等[3-4]对轻型复合材料飞机的重量估算方法进行了研究,给出了在总体方案设计阶段轻型复合材料飞机的全机重量及飞机的各部分重量的估算方法。郭佳[5]研究了轻型运动飞机的生产线构建及关键技术,建立了先进的质量控制体系、进度计划体系及供应链管理体系。马清[6]对某轻型运动飞机双梁式机翼结构进行了相关的研究与分析,总结了该飞机机翼结构设计的优缺点,提出了该种翼型的结构特点及设计方法。王俊等[7]研究了基于人机工程学的轻型运动飞机座椅设计方法,为轻型运动飞机的座舱布局设计提供了一定的参考。朱君等[8]探讨了初级类及轻型运动飞机适航管理,介绍了初级类和限用类航空器中的固定翼飞机的适航法规概念。

有关飞机复合材料技术的应用,陈绍杰[9]介绍了航空复合材料技术的近期发展,描述了欧洲2005年JEC复合材料展览会概况,包括应用、材料、制造技术等方面的近期发展趋势。贺旺等[10-11]探讨了飞机复合材料修理工艺研究的思路,简要概述了飞机复合材料修理工艺研究在整个修理技术研究中的地位及意义,提出了开展工艺研究的主要思路。孙立[12]介绍了复合材料修理技术的最新变革。朱晨等[13]叙述了复合材料在航空工程中的应用研究现状,并对此作出了相关展望。张晖等[14]研究了轻型飞机复合材料结构件工装的设计与制造,探讨了轻型飞机复合材料结构件制造工装的设计与制造技术,论述了传统工艺的利与弊,介绍了全金属结构工装制造的几种方法。江毅等[15]分析了复合材料层合板阶梯式挖补修理的屈曲问题,利用有限元软件Patran/Nastran,建立了复合材料层合板阶梯式挖补的三维有限元分析模型,对其稳定性进行了分析,并通过分析得到的屈曲特征值,拟合得到了不同筋距、加筋数、挖补阶数和胶层厚度对复合材料层合板阶梯式挖补修理结构屈曲的影响规律。刘礼平等[16]对复合材料胶铆混合修理应力特性进行了分析,针对飞机复合材料机身蒙皮,应用ANSYS建立了碳纤维复合材料层合板胶接修理和胶铆混合修理仿真模型,对比分析两种修理方式对修理效果的影响,并分析铆钉对胶铆混合修理胶层应力分布的影响。彭名鹏[17]对复合材料结构损伤检查作了研究,提出了多种实用的检查方法,如敲击、超声波、X-射线和红外成像等。孙立[18]研究了复合材料在发动机短舱中的应用,为短舱的修理提供了一定的参考。刘渊等[19]对A320升降舵复合材料层压板修理强度进行了分析,并验证了其经过实际修理后的强度恢复情况。Chen等[20]对一种轻型的复合材料飞机进行了碰撞仿真,结果表明该飞机的复合材料驾驶舱的安全事故区比铝合金的要高160%。Kopecki等[21]研究了复合材料薄壁的飞机承载结构的后临界变形形态,为整体蒙皮硬化元素的改进方案提供了一定的参考。刘善国[22]介绍了国外飞机先进复合材料技术,可作为我国新一代飞机结构采用复合材料技术的借鉴。

以上研究涵盖了轻型运动飞机和复合材料的诸多方面,如轻型飞机生产线的构建、双梁式机翼结构的研究,以及复合材料结构件的制造与维修等,但是在复合材料飞机整体结构设计方面还有研究者未涉足的很大的余地,同时还缺乏在产品飞机上的验证。本文试图从研制满足市场需求的复合材料轻型运动飞机的角度出发,提出一种新型的硬壳式结构设计方法,并在成品飞机中加以试验验证。

1 主传力路线分析及其材料

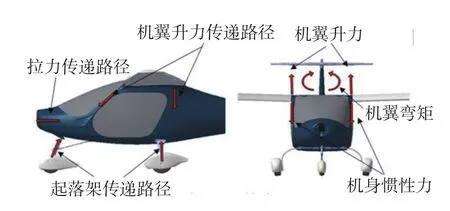

本文的研究对象为RX1E飞机,其采用了上单翼大展弦比的常规气动布局。该机载荷、分布和传递较为简单,主要是机翼和机身连接部分载荷的传递。机翼采用了单梁结构,左右翼梁对接用于传递由机翼气动载荷产生的弯矩。考虑到座舱布置和结构共用,翼梁和机身不直接连接。机身内部不布置相应的加强框,机身的惯性载荷则由本身结构较强的机翼机身分离面和机翼根部加强肋来传递。图1是其主要传力分析的示意图。

为实现高结构效率的设计,RX1E飞机的主要结构均采用碳纤维泡沫夹心蒙皮和碳纤维层压框架组成的硬壳式结构。机翼蒙皮大面积采用碳纤维或玻璃纤维与PVC泡沫夹层的结构形式,这种结构形式在满足蒙皮强度要求的同时达到了一定的刚度水平,该结构形式材料与工艺成本较低,十分适合轻型飞机应用;对于像机翼主梁这样的集中受力部件则采用碳纤维织布、碳纤维预浸料和高压成型的碳纤维预制板组合结构,该结构具有良好的集中载荷分散能力。此外还少量应用了玻璃纤维层压和金属焊接框架等结构形式。

图1 飞机载荷传递分析示意图Fig.1 Sketch of load transfer analysis

2 研究方法

综合采用建模、仿真和试验的方法来完成轻型运动飞机复合材料工艺的制造过程。首先根据飞机气动构形的几何数据,使用CATIA软件为飞机的各个部件建立三维模型并完成装配;再使用PATRAN+ NASTRAN对整机三维模型进行强度计算,对翼梁的变形、拉伸应变、压缩应变以及剪切应变分别进行仿真计算,对机翼的压缩和拉伸应变进行计算;最后对所应用材料的基本力学性能、材料的工艺性、零部件的强度刚度性能,整机结构强度刚度性能等方面进行系统全面的试验。

2.1 设计发图

RX1E飞机的结构采用CATIA全数字化三维设计软件进行设计,由于通用飞机所采用的制造工艺在生产过程中不涉及自动下料、自动铺放等设备,结合通用轻型飞机的工艺特点,在设计发图上进行了简化和优化以适合产品特点,使轻型飞机的复合材料结构设计更加快速和准确,既保证了产品质量又提高了研发效率。结构打样设计如图2所示。

2.2 强度计算

对于轻型运动飞机这种低雷诺数的飞行器,不存在气弹或颤震等太复杂的工况,所以RX1E飞机的结构强度全部采用NASTRAN+PATRAN软件进行简单的静强度分析。翼梁和起落架等关键承力件由于结构形式相对简单,受力情况比较单一,同时采用工程计算方式进行强度校核,对比两者计算结果,优化铺层设计,更好地指导设计和试验。由于复合材料疲劳性能优异同时轻型飞机的应力水平低、使用环境简单等特点,在设计阶段关于疲劳寿命方面不做过多考虑。

图2 结构打样设计图Fig.2 Structural proofing design

2.3 试验设计

采用的试验体系在大飞机的复合材料试验体系基础上进行了简化,由于轻型飞机的结构试验件制造快速、成本低廉等因素,在试验策划中省略了元件及次组合件级别的试验,大大缩短了试验周期,降低了试验成本。试验体系如图3所示。

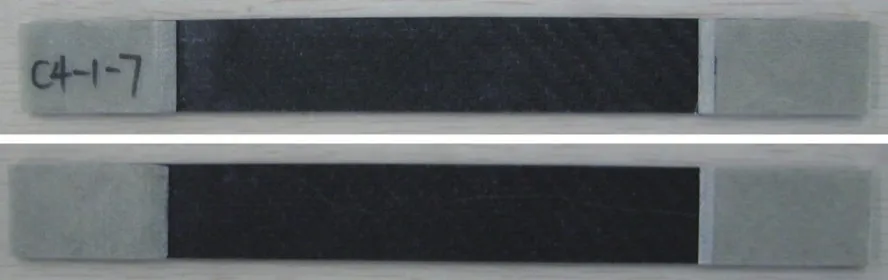

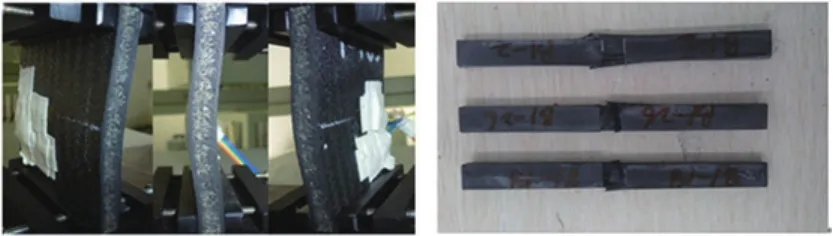

为得到满足RX1E双座电动飞机设计所需复合材料的力学性能数据,按照飞机的选材目录对复合材料各项基本性能进行前期试验,包括拉伸、压缩、剪切、胶接试验等项目,为飞机的结构强度设计、材料选用匹配和适航验证工作提供基础数据。针对飞机制造工艺体系下生产的复合材料制件的基本力学性能数据,开展了碳纤维单向预浸带拉伸、压缩,碳纤维织布树脂层压板拉伸、压缩和剪切,碳纤维泡沫夹心板拉伸、压缩和剪切,玻璃纤维材料单向预浸带拉伸、压缩等方面的试验工作,积累了大量不同纤维和树脂试件的材料力学性能数据。试验件的设计参照美国材料协会相关标准[23-25],每项试验的试验件均采用多种铺层方式,每种铺层方式进行5组试验,每组7个试验件。典型的试验件如图4所示。

图3 试验体系图Fig.3 Test system diagram

图4 材料的拉伸试验件Fig.4 Tensile test piece of material

为了评估主要零部件的不同结构形式的优缺点,找出最适合的结构形式以优化结构设计,需要对翼梁等关键零部件进行组合件级别的试验,这些试验能有效避免大部件试验的反复并确定主结构形式,在轻型飞机复合材料的结构试验验证中起着重要的作用,是轻型飞机结构快速试验验证体系中不可省略的一步,此类试验所涉及的零部件相对重要,试验件更改方便、快速,试验方案实施相对简单。翼梁组合件试验加载方案如图5所示。

图5 翼梁组合件静力试验Fig.5 Static test of wing beam

在科研验证和适航验证中,结构部件试验被视为最全面和最有效的验证方法,RX1E飞机的结构部件试验普遍采用了一种多功能试验台架的快速试验方法,即利用轻型飞机尺寸小、重量轻、表面载荷小等特点,通过试验台架的变换和沙袋加载的方法完成各部件的静力试验,同时为了得到不同载荷下结构材料的应力应变数据,采用动态应变仪采集被测部件传力路线上的应力应变水平,这样可以将实际试验状态下的应力应变曲线和设计进行对比,优化结构设计。垂尾部件静力试验如图6所示。

在RX1E飞机的部件试验中完成了包括单边机翼、尾翼、座舱、后机身、前机身、各个操纵面等在内的静力试验,而在传力路径上机身和机翼的连接强度和刚度是至关重要的问题。另外在适航相关审定基础中对机翼提出需要考虑上下过载、前后过载、弯扭组合等各种复合工况,所以需要系统地对整机进行相应的静力试验。部件试验所使用的多功能试验台架同时具备进行整机静力试验的功能,作为轻型飞机结构快速试验方法中最重要的一项试验,整机静力试验完全模拟了飞机机身机翼的真实受力状态,为飞机的首飞和科研试飞奠定了基础。垂尾部件静力试验如图7所示。

图6 垂尾部件静力试验Fig.6 Static test of the tail part

图7 整机静力试验Fig.7 Static test of aircraft

3 结果与分析

3.1 三维模型和图纸

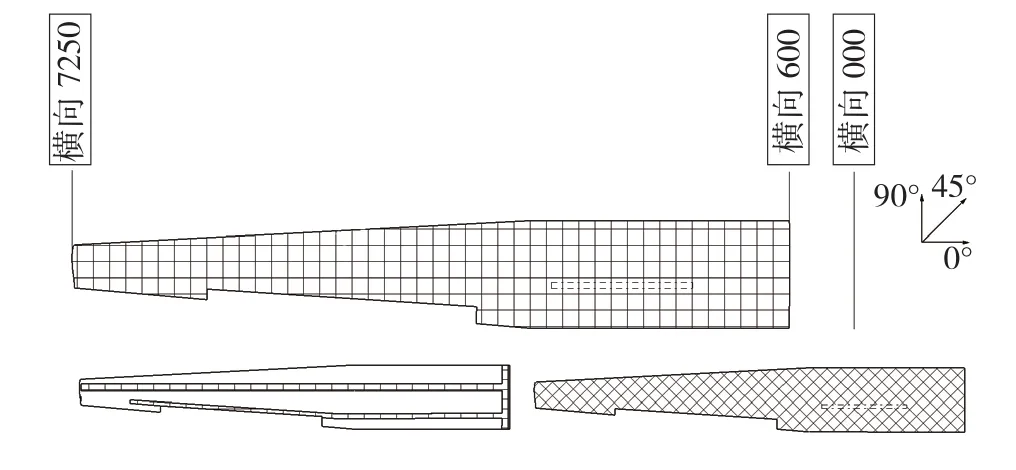

根据RX1E飞机的几何构形数据建立了CATIA三维模型,装配效果如图8所示,机体结构主要包括机身、机翼、尾翼、起落架等部件,采用碳纤维复合材料硬壳式结构。座舱采用了整体式结构,结构强度好、美观,座椅设计符合人体工程学,乘坐舒适,座舱视野开阔。三维模型能够在设计阶段更好地起到协调作用,使设计周期缩短,设计错误率减少,但是三维设计手段却不适用于通用飞机此类产品的生产工艺。根据工艺和制造情况,RX1E飞机的零件采用传统的二维工程图纸进行发图,主要包括复合材料零件铺层图、金属零件工程图等类型,此传统方式更适用于通用飞机,复材零件铺层图如图9所示。

图8 飞机的三维模型Fig.8 3D model of aircraft

3.2 强度计算结果与分析

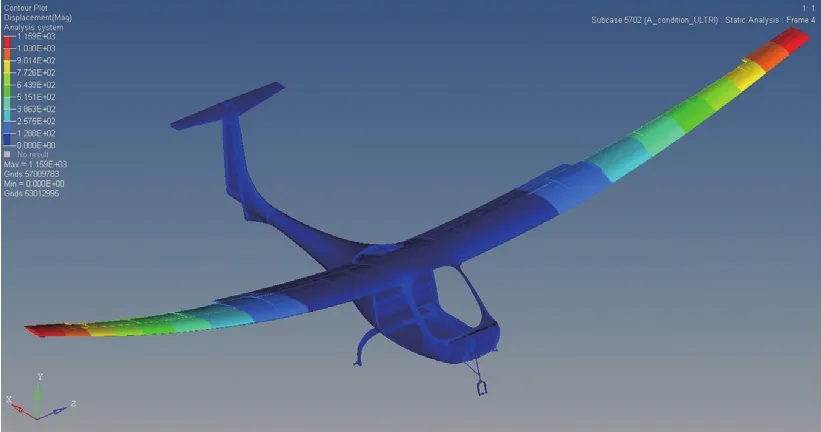

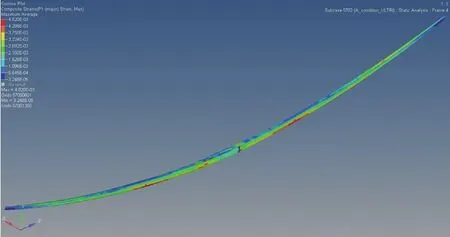

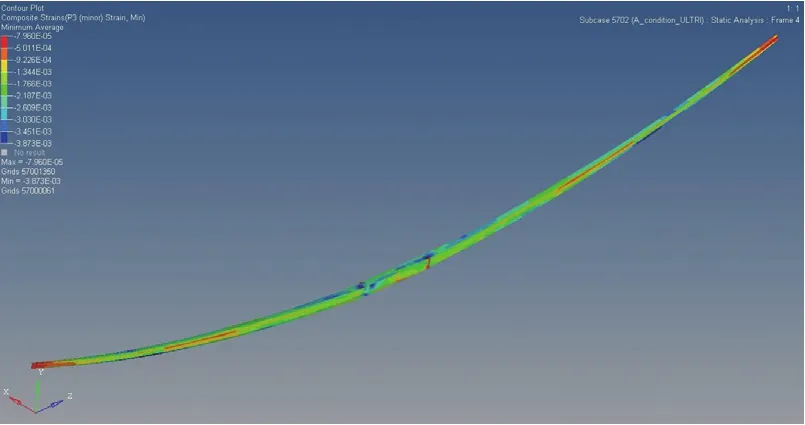

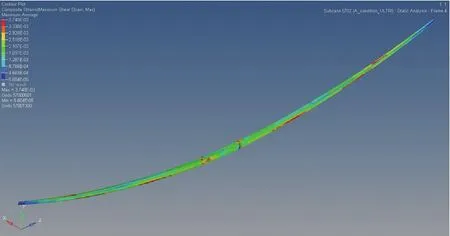

采用NASTRAN软件对RX1E飞机的结构强度进行静强度计算,其结果如图10所示。可以看出,变形主要发生在机翼上,体现了此类大展弦比飞机结构效率高,柔性大的特点。对翼梁进行了剩余强度、拉伸应变、剪切应变及压缩应变计算,其结果如图11~14所示。可以看出,翼梁主要承受集中载荷和冲击载荷,其变形形式与机翼的保持一致。从拉伸应变图和剪切应变图可以看出翼梁的抗拉伸能力很强。从压缩应变图可以看出,靠近翼尖处翼梁和翼根处的翼梁承受了较大的应力,这为翼梁的进一步优化设计提供了参考。综上所述,RX1E飞机的结构设计满足强度要求。

图9 飞机机翼工程图Fig.9 Drawing of the wing

图10 极限载荷飞机结构变形Fig.10 Deformation of aircraft structure under ultimate load

图11 翼梁剩余强度分布Fig.11 Reserve factor of spar

图12 翼梁最大拉应变分布图Fig.12 Maximum tensile strain distribution of spar

3.3 试验结果与分析

根据RX1E飞机的复合材料体系,进行了相关的复合材料基本力学性能试验,图15是部分试验图片,从破坏的试验件可以看出,试验件的设计合理,工艺一致性好,达到了预期效果。部分应力应变关系图如图16所示,从这3个曲线可以看出,应力随应变的增大而增大,不同结构形式和材料种类体现出不同规律的应力应变变化趋势,为强度计算和结构试验提供了有效依据。

图13 翼梁最大剪切应变分布Fig.13 Maximum shear strain distribution of spar

图14 翼梁最大压切应变分布Fig.14 Maximum compress strain distribution of spar

图15 翼梁材料及典型结构试验Fig.15 Spar material and typical structural test

图16 应力应变关系曲线Fig.16 Stress-strain curves

另外,考虑到复合材料装配所需的补充试验,部分试样的试验结果如表1所示。在轻型飞机的复合材料结构装配中最常用的一种装配方式为胶接,而胶接的强度受工艺影响极大,所以有必要通过元件试验找出各项工艺参数(如温度、厚度、混合物比例、胶接面状态等因素)对胶接强度的影响,以及最佳的工艺参数和相应的胶接力学性能数据,以指导设计和制造。

RX1E飞机的重要组合件试验主要包括了翼梁和起落架板簧等部分,其中翼梁的破坏试验如图17所示,从试验件破坏形式和试验数据结果可以看出,翼梁在105%的设计载荷加载过程中,缘条由于压缩产生分层,致结构失去主要承力结构发生破坏。这证明翼梁整体强度满足设计要求,破坏发生在距离翼梁根部约300mm位置处,为下凸缘压缩破坏,从其他部位的应变采集数据来看,在满足整体刚度要求的情况下还有一定的强度余量。实际结果与计算机分析结果稍有差别,分析原因主要为翼梁缘条结构厚度大,考虑到低成本复材工艺铺层操作时间长和树脂固化时间短的特点,选用的材料单层厚度较厚,在铺层临界处存在应力集中点,但从强度、刚度、重量、工艺和成本多方面看,翼梁的设计是合理的。

根据试验任务书对RX1E飞机的所有结构部件都进行静力试验,由于飞机为复合材料一体式结构,所以几乎所有部件试验都可以在一个试验件上完成,试验验证周期从计划的一年缩短至两个月,大大降低了试验成本和周期。部件静力试验如图18所示。

由于部件试验并不能表明一些关键连接部分的实际状态,由于飞机在空中是一个独立的质量体,在部件试验中离夹具部位越近的部分受力状态越失真,而这些部位很多又是飞机的关键连接部位,尤其对于电动力飞机这种对重量要求严苛的通用飞机来说,整机静力试验意义重大,整机静力试验如图19所示。试验结果为,100%设计载荷时机翼机身连接处金属连接件逐渐变形脱出,导致局部结构失稳,以上试验结果满足设计要求和适航有关在100%载荷下结构保持3s以上的标准。

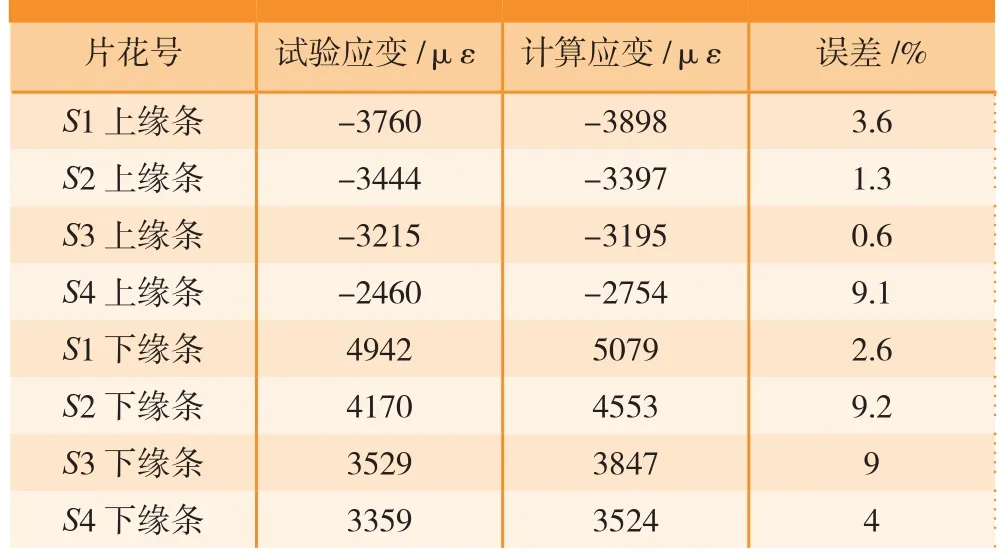

机翼结构试验结果与分析结果对比如表2所示,通过应力应变数据可以看出,各部分结构满足强度要求,并与设计分析结果相近,最大误差4%,等强度设计良好,将机翼结构重量控制在了5kg/m2以内,达到了7kg/m2的设计指标。从工艺和成本综合考虑,各部件的结构设计较为合理。

表1 试样的试验结果

图17 翼梁静力破坏性试验Fig.17 Static destructive test of spar

图18 后机身静力试验Fig.18 Static test of rear fuselage

图19 整机静力试验Fig.19 Static test of aircraft

表2 后机机身静力试验应变数据

4 结论

提出了一整套新的复合材料结构设计、试验验证以及工艺匹配的方法,使飞机达到了减轻重量、简化工艺、降低成本和缩短研发周期等目的。通过该方法研制的产品性能优越、质量稳定可靠。为电动通用飞机的结构设计和复合材料的应用提供了工程参考。

锐翔RX1E双座电动轻型飞机性能优越,满足设计和实用化要求,现已投入运营。其成功研制为此类飞机在国内的推广应用提供了广泛的借鉴和参考,将在通航产业示范推进中起到重要的作用。

参考文献

[1]黄俊,杨凤田. 新能源电动飞机发展与挑战[J]. 航空学报,2016, 37(1): 57-68.

HUANG Jun,YANG Fengtian. Development and challenge of new energy electric aircraft [J]. Acta Aeronautica et Astronautica Sinica, 2016,37(1): 57-68.

[2]言金,黄俊,孙晓伟. 我国轻型运动飞机市场发展研究[J]. 中国民用航空,2010(12): 69-71.

YAN Jin,HUANG Jun,SUN Xiaowei. Research on the development of light sport aircraft market in China[J]. Civil Aviation of China, 2010(12): 69-71.

[3]顾超,刘福佳. 轻型复合材料飞机重量估算方法研究[J].中国高新技术企业,2016,357(6):22-24.

GU Chao,LIU Fujia. Study on lightweight composite aircraft weight estimation method [J]. China High Tech Enterprise, 2016, 357(6):22-24.

[4]刘福佳,顾超. 轻型复合材料电动飞机重量及重心估算研究[J]. 科技创新与应用, 2016 (5): 17-18.

LIU Fujia,GU Chao. Study on weight and center of gravity of lightweight composite electric aircraft[J]. Technology Innovation and Application, 2016(5): 17-18.

[5]郭佳. 轻型运动飞机生产线构建及关键技术研究[J]. 航空制造技术,2016(16):63-68.

GUO Jia. Research on construction and key technology of light sport aircraft production line[J]. Aeronautical Manufacturing Technology,2016(16): 63-68.

[6]马清.某轻型运动飞机双梁式机翼结构研究与分析[J]. 装备制造技术,2014(6): 179-181.

MA Qing. Research and analysis on the structure of a double beam wing of light sport aircraft[J]. Equipment Manufacturing Technology,2014(6): 179-181.

[7]王俊,徐惠民. 基于人机工程学的轻型运动飞机座椅设计方法研究 [J]. 江苏航空,2010(3): 5-7.

WANG Jun,XU Huimin. Research on design method of light sport aircraft seat based on ergonomics[J]. Jiangsu Aviation, 2010(3): 5-7.

[8]朱君,杜颖慧,黄彦, 等. 浅谈初级类及轻型运动飞机适航管理 [J]. 航空标准化与质量, 2016(1): 35-41.

ZHU Jun,DU Yinghui,HUANG Yan, et al. Discussion on airworthiness management of primary and light sport aircraft [J]. Aviation Standardization and Quality, 2016(1): 35-41.

[9]陈绍杰. 航空复合材料技术的近期发展[J]. 航空维修与工程,2005(5):39-42.

CHEN Shaojie. Recent development of aeronautical composites technology[J]. Aviation Maintenance and Engineering, 2005(5):39-42.

[10]贺旺,曹强,孙涛. 飞机复合材料修理工艺研究的思路探讨[J]. 航空维修与工程, 2016(4): 57-59.

HE Wang, CAO Qiang, SUN Tao. Discussion on the research of aircraft composite repair technology[J]. Aviation Maintenance and Engineering, 2016(4): 57-59.

[11]贺旺. 浅谈航空复合材料修理技术[J]. 航空维修与工程,2015(2): 59-62.

HE Wang. Repair technology of aviation composite materials[J].Aviation Maintenance and Engineering, 2015(2):59-62.

[12]孙立. 复合材料修理技术的最新变革[J]. 航空维修与工程,2011(6): 32-33.

SUN Li. The latest changes in composite repair technology[J]. Aviation Maintenance and Engineering, 2011(6): 32-33.

[13]朱晨,纪朝辉,郭英. 复合材料在航空工程中的应用研究现状及展望[J]. 航空维修与工程, 2003(3): 25-27.

ZHU Chen,JI Chaohui,GUO Ying. Application and prospect of composite materials in aviation engineering[J]. Aviation Maintenance and Engineering, 2003(3):25-27.

[14]张晖,武厚忠. 轻型飞机复合材料结构件工装的设计与制造 [J]. 航空制造技术, 2000(1): 47-48.

ZHANG Hui, WU Houzhong. The design and manufacture of lightweight aircraft composite structure[J]. Aeronautical Manufacturing Technology, 2000(1):47-48.

[15]江毅,卿光辉. 复合材料层合板阶梯式挖补修理的屈曲分析 [J]. 航空维修与工程,2012(1): 62-64.

JIANG Yi,QING Guanghui. Buckling analysis of composite laminates stepped repairing[J]. Aviation Maintenance and Engineering, 2012(1):62-64.

[16]刘礼平,王瑞峰,王博鳌, 等. 复合材料胶铆混合修理应力特性分析[J]. 航空维修与工程,2015(7):79-82.

LIU Liping, WANG Ruifeng, WANG Boao, et al. Analysis on stress characteristics of composite rubber and riveting[J]. Aviation Maintenance and Engineering, 2015(7):79-82.

[17]彭名鹏. 复合材料结构损伤检查[J]. 航空维修与工程,2013(1): 45-47.

PENG Mingpeng. Damage detection of composite structures[J].Aviation Maintenance and Engineering, 2013(1):45-47.

[18]孙立. 复合材料在发动机短舱中的应用[J]. 国际航空,2010(3):60-62.

SUN Li. Application of composite materials in the engine nacelle[J].International Aviation, 2010(3):60-62.

[19]刘渊,史宏伟. A320升降舵复合材料层压板修理强度分析[J]. 航空维修与工程,2015(7): 82-84.

LIU Yuan, SHI Hongwei. Repair strength analysis of composite laminates of A320 elevator[J]. Aviation Maintenance and Engineering,2015(7):82-84.

[20]CHEN P W, CHEN K J. A crashworthiness simulation for a light aircraft constructed of composite materials[J]. Transactions of the Canadian Society for Mechanical Engineering, 2015, 39(4): 829-843.

[21]KOPECKI T, BAKUNOWICZ J, LIS T. Post-critical deformation states of composite thin-walled aircraft load-bearing structures[J]. Journal of Theoretical and Applied Mechanics, 2016, 54(1): 195-204.

[22]刘善国. 国外飞机先进复合材料技术[J]. 航空制造技术,2014(19): 26-31.

LIU Shanguo. Advanced composite materials technology for foreign aircraft [J]. Aeronautical Manufacturing Technology, 2014(19): 26-31.

[23]Standard test method for tensile properties of polymer matrix composite materials: ASTM D3039[S]. Philadelphia: American Society for Testing and Materials, 2008.

[24]Standard test method for comperssive properties of polymer matrix composite materials using a combined loading compression(CLC)test fixture: ASTM D6641[S]. Philadelphia: American Society for Testing and Materials, 2003.

[25]Standard test method for shear properties of composite materials by the V-notched beam method: ASTM D5379[S]. Philadelphia: American Society for Testing and Materials, 1999.