削弱异步起动永磁同步电机齿槽转矩的新方法

2017-05-13黄晓寸井立兵孔武斌

黄晓寸,柳 霖,井立兵,孔武斌

(1.沧州师范学院,沧州061001;2.三峡大学,宜昌443002;3.华中科技大学,武汉430074)

0 引 言

研究表明,世界上30% ~40%的电能是在工业应用中被电机消耗的[1]。环境问题,特别是由于产生于发电站的温室气体排放导致的全球变暖加速,致使制造出高效电机变得迫在眉睫。在各种类型的电机中,小型三相感应电动机广泛应用于许多工业应用,如水泵与风机[2]。小感应电动机(以下简称IM)运营效率和功率因数较低,这限制了其应用。感应电动机的替代物就是高效永磁(以下简称PM)电机。另一方面来说,永磁电机运行需要逆变器,这对于许多单速应用来说成本较高,例如大多数风机、水泵机和压缩机。出于经济和操作性的原因,任何一种新的电机都应该能够直接替换现有的感应电机。因此异步起动永磁同步电机(以下简称LSPMSM)就是一个合适的替代选项。

同步电动机具有许多有吸引力的特性,例如结构简单、效率高、损耗低,功率因数高,体积小,重量轻等等。然而,它们的运作受到了齿槽转矩的消极影响[3-4]。齿槽转矩通过产生振动和机械噪声从而降低了电机的转矩质量,这严重影响了机器性能,尤其是在低速和直接驱动应用中[5]。较大的齿槽转矩会导致电机的起动困难。因此,降低齿槽转矩在永磁电机的设计中是非常重要的。研究人员调查了不同的降低齿槽转矩的方法,如槽口偏移[5-6]、磁体偏移[7]、辅助槽[8]、极弧系数优化和不同极弧系数组合[9]、永磁体分块[10-11]、永磁体塑形[12]是文献中提到的削弱齿槽转矩的方法的案例。尽管这些技术成功地减少了不想要的齿槽转矩,但他们也减少了需要的输出转矩。制造成本的提高,以及更加复杂的电机设计,换来了齿槽转矩的减小[13-15]。磁体偏移法被证明能非常有效地减少齿槽转矩。在这种方法中,磁极以这种方法转移,使得磁场分布不对称。这种转移创造了一个补偿效应,会降低齿槽转矩。

本文的主要目的是通过磁体移动来降低异步起动永磁同步电机的齿槽转矩。首先讨论了通过傅里叶级数分析得到的解析式,然后应用磁体移位法原则。该方法将通过有限元分析在一个4极LSPMSM电机上得到证实。

1 齿槽转矩分析

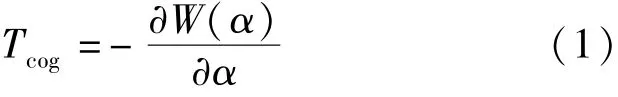

齿槽转矩是由转子永磁体与电枢齿之间相互作用力的切向分量引起,是永磁电机特有问题之一,同时也是高性能永磁电机设计和制造中必须考虑和解决的关键问题。本文齿槽转矩用符号Tcog表示,且定义:

式中:α为转子永磁体中心线与固定某一槽中心线的初始夹角;W是永磁体、电枢铁心和磁场的能量。

为便于分析,做以下假设:忽略端部漏磁对电机的影响,电枢铁心磁导率为无穷大,所以式(1)中的变化能量主要为气隙磁场中的磁能,则:

式中:μ0是真空磁导率,V是气隙的体积。

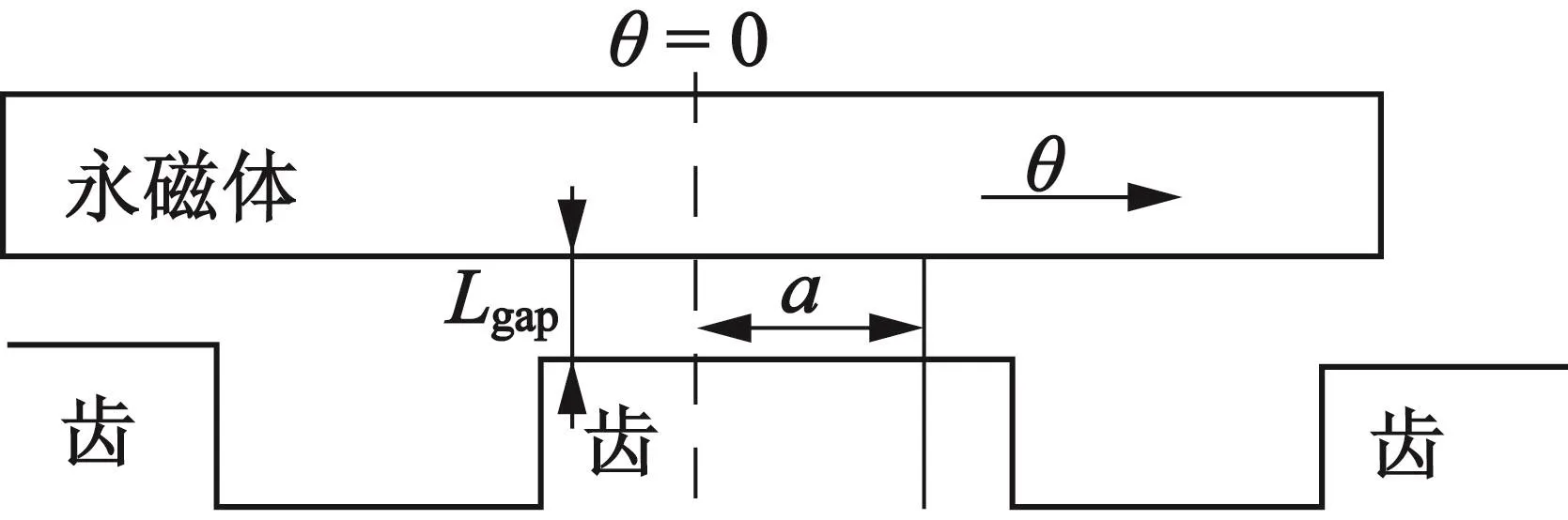

求解气隙中的磁密分布是分析齿槽脉动转矩的关键所在。对于Qs槽2p永磁电机,齿槽转矩产生简单模型如图1所示。

图1 齿槽转矩产生模型

B是磁通密度。可以被定义:

式中:F是磁体产生的磁动势;Λ是磁导,可以计算:

式中:Lgap有效气隙长度。定子绕组槽沿着角位置引起的周期性变化如图1所示。周期气隙磁阻导致齿槽转矩是周期性的,因此产生的齿槽转矩可以通过使用傅里叶级数描述如下:

式中:m是定子槽数(Ns)和极数(Np)的最小公倍数;k是整数;Tmk是傅里叶系数。常用的假设推断出最终效果和铁饱和度是微不足道的,因此可以使用叠加法则。通过利用叠加法则,总齿槽转矩可以通过从每个磁体贡献出的总和得到。因此在电机中,转子、定子、永磁体和绕组槽都是周期性分布,齿槽转矩通过累加效应而增大。这是由于,每个磁铁关于定子槽都有相同的相对位置,因此来自每个磁体的转矩是相同的,最终每个磁体的谐波分量加在一起。

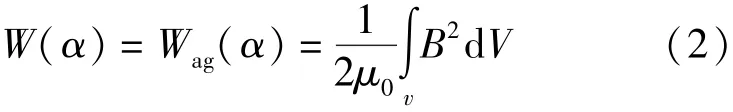

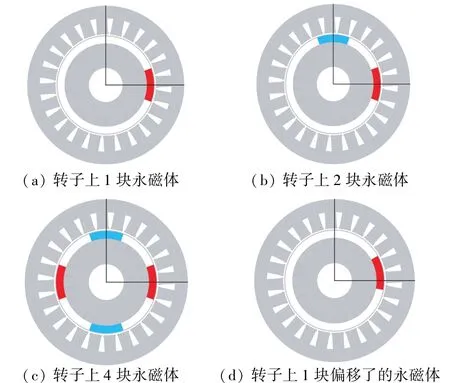

为了说明极数和磁极位置对齿槽转矩的影响,本文选择一个4极24槽的LSPMSM进行研究,如图2所示。

图2 转子不同磁极电机剖面图

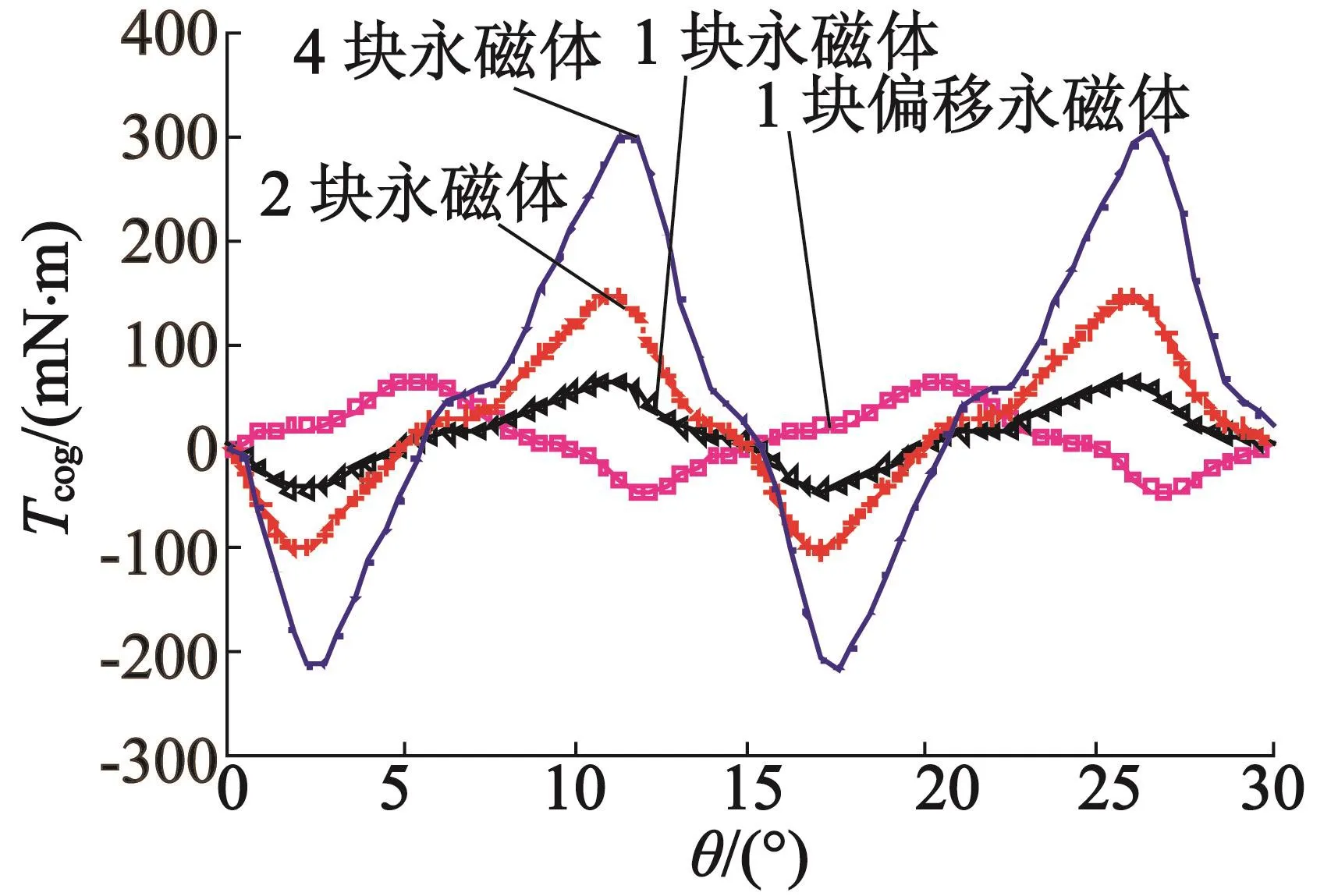

仿真结果如图3所示。仿真结果表明总齿槽转矩可以通过从每个磁体贡献出的总和得到。此外,结果还表明,当磁极移动时,对应磁极产生的齿槽转矩相位发生变化。

图3 不同转子模型电机齿槽转矩对比图

因此,在4极平均分布在一个有着24个定子槽的转子的电机中,总的齿槽转矩是每极齿槽转矩总和的4倍。通过设置一个不对称的磁铁分布,其周期性和累加效应都会被消除。通过选择适当的磁铁之间的角度变化,齿槽转矩可以大大减少。总齿槽转矩取决于每极槽数是否是整数。每极槽数是整数的,每个磁铁的齿槽转矩是相同的,并且总齿槽转矩可以计算得到:

式中:Np为极数;Tcog(p)为每个磁极产生的齿槽转矩;Ns是定子槽数。

当每极槽数为分数时,磁铁会有不同的槽数安排,因此磁体产生的齿槽转矩彼此之间不同,从而导致齿槽转矩整体降低,因此选择合适的槽数也是削弱异步永磁电机齿槽转矩的方法之一。在这种情况下电机的磁铁可以分成几个组,每块磁铁所产生的齿槽转矩彼此各不相同,但是每组产生的齿槽转矩与其他组的齿槽转矩相同。

一台电机的组数等于极数(Np)和定子槽数(Ns)的最大公约数相等:

每组极数可以通过以下得到:

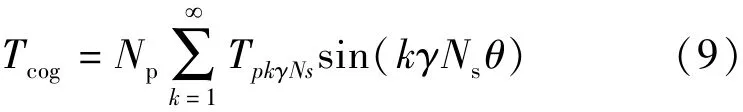

值得注意的是,一个槽的齿距中齿槽转矩循环数等于γ。因此,一个机械旋转的齿槽转矩的频率是γNs,其值等于Np和Ns的最小公倍数。总齿槽转矩可以由下式得到:

2 磁极偏移法

如前一节所述,齿槽转矩产生于一个永磁体,总齿槽转矩可以表示为一系列谐波的总和。如果磁极以一个合适的角度被移动,齿槽转矩分量就会互相消除,其总齿槽转矩就会减少。本文根据每极槽数的不同(每极槽数整数与分数的区别),将分类讨论结构。

2.1 每极槽数为整数

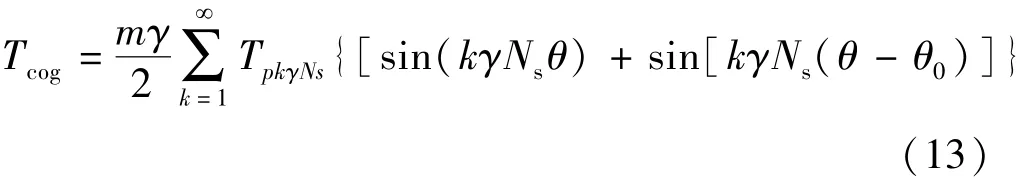

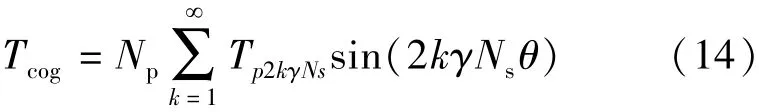

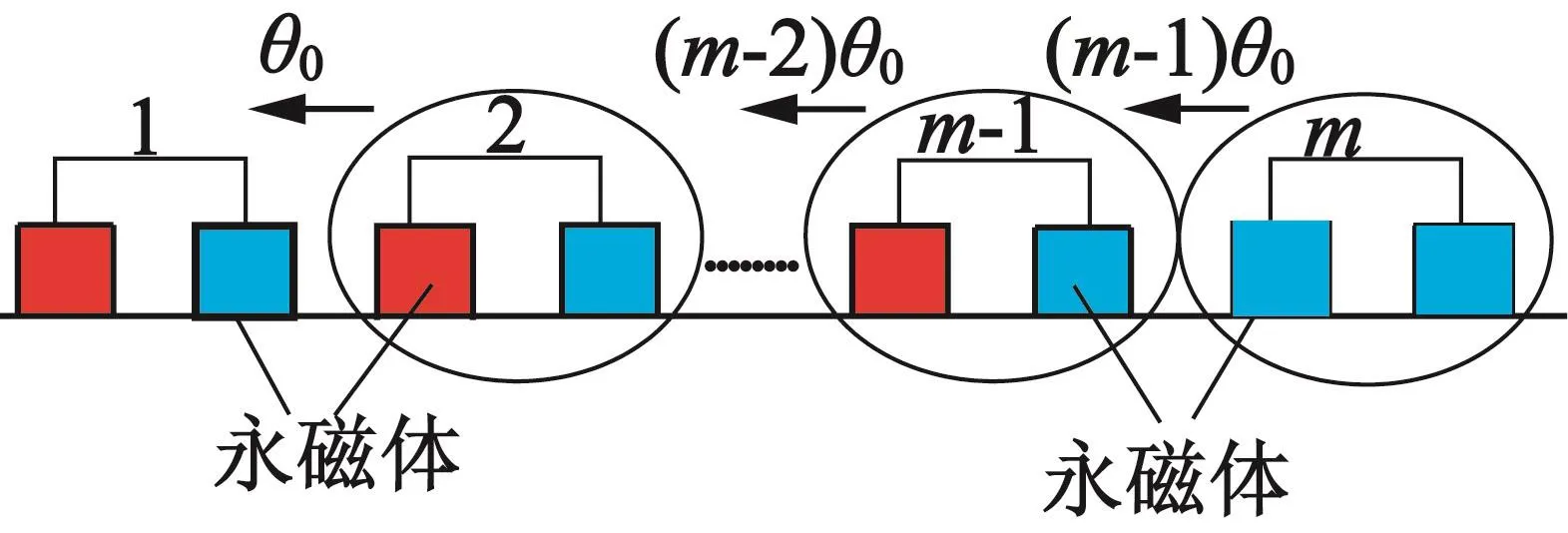

每极槽数为整数时,每两个相邻磁体为一组。如图4所示,每组中的一个磁极相对于另一个磁极偏移θ0角度,此时,齿槽转矩可根据下列等式写:

图4 磁极偏移示意图

式中:θ0偏移角度,表示:

通过简化,齿槽转矩可以计算:

从式(12)可以看出,奇次谐波包含齿槽转矩的基波被消除,导致大量齿槽转矩减少。

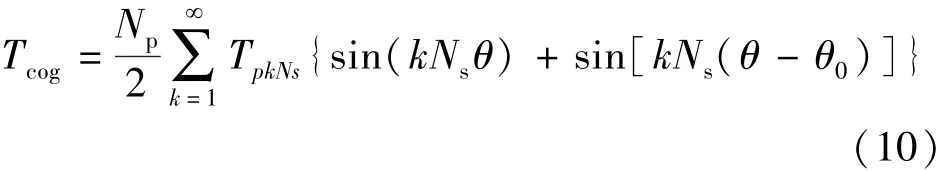

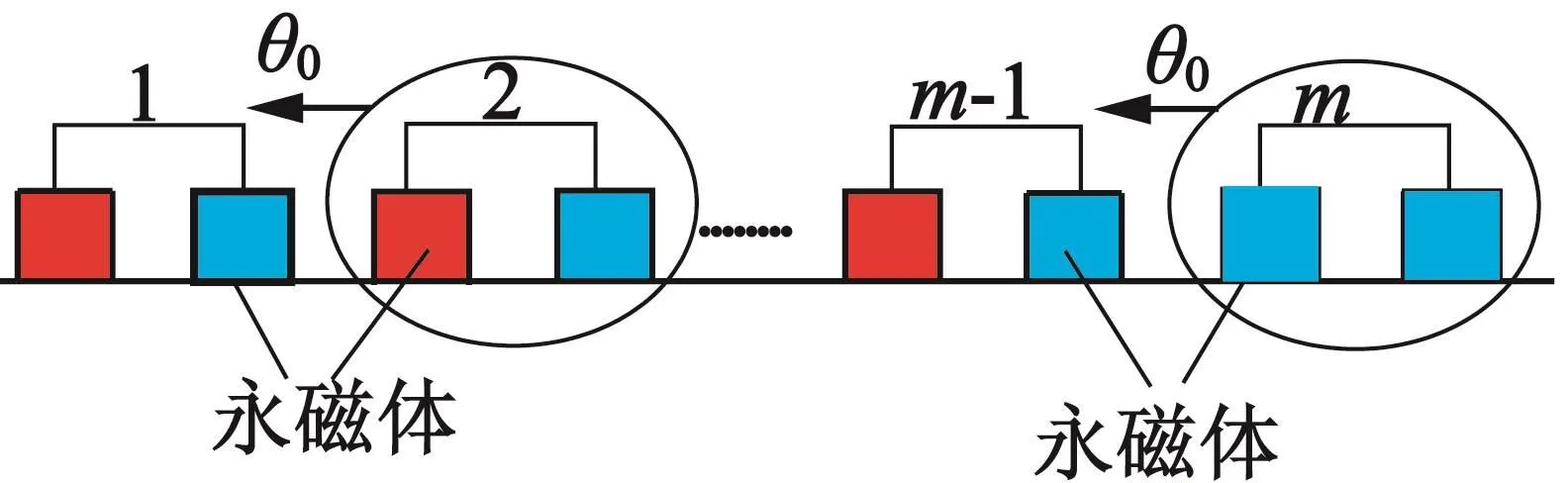

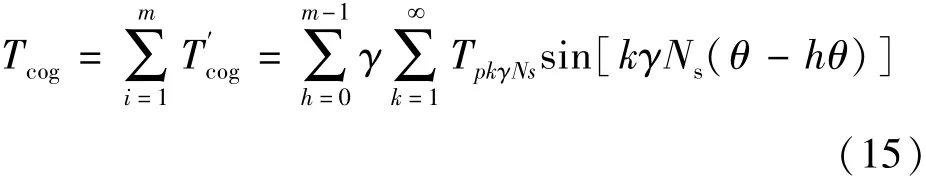

2.2 每极槽数为分数

每极槽数为分数(小数)时,方法会根据分组的组数是奇数还是偶数有少许不同。组数为偶数时,每两个相邻磁极为一个新的组。然后在每一个由两个小组组成的新组中,一个小组相对另一个小组偏移θ0角度,如图5所示。在这种情况下,产生的齿槽转矩可以写成:

图5 磁极偏移示意图

产生的齿槽转矩可简化为如下方程:

通过式(14)可以看出,频率为γNs的谐波和奇数次谐波都被消除,使得齿槽转矩大大降低。

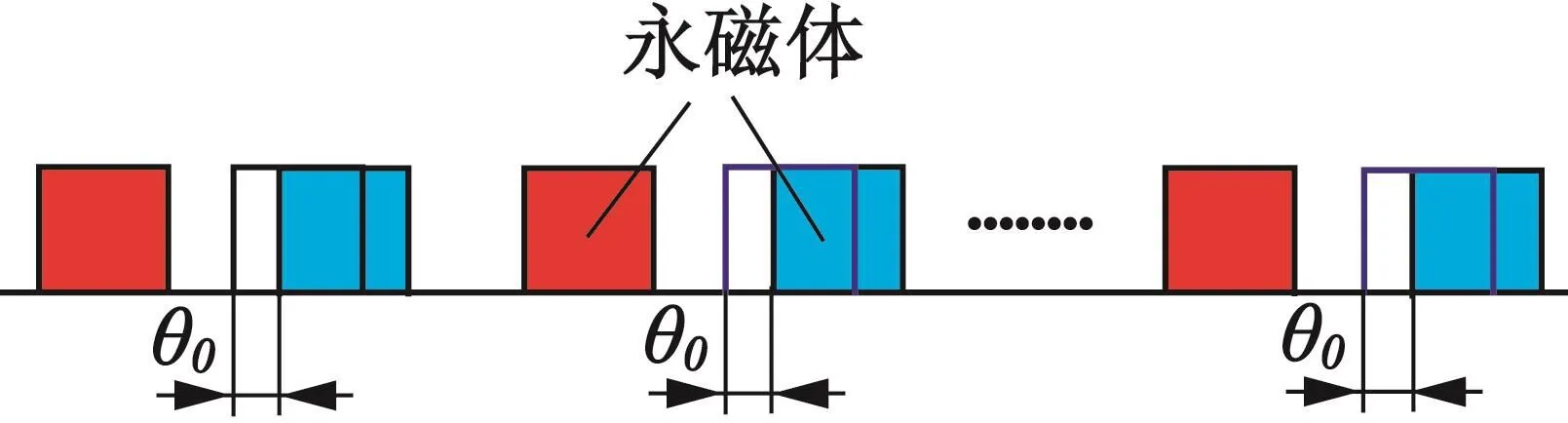

当组数为奇数时,其中一组被选为基准组,位置保持不变,其余的组会根据固定组偏移一定角度,如图6所示。此时,产生的齿槽转矩可以描述:

图6 磁极偏移示意图

齿槽转矩可以表示成:

从式(16)中可以得出,得到的齿槽转矩的基波频率在每一机械旋转周期内增加到NsNp次。通过消除低次高振幅谐波,齿轮转矩将大大减小。

3 仿真结果

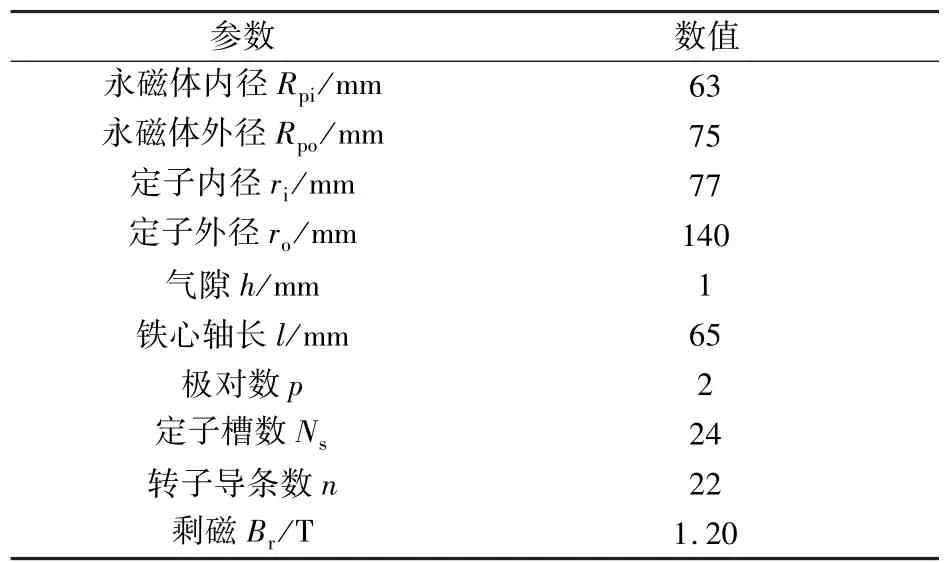

本文通过有限元软件Ansoft Maxwell 2D计算电机的齿槽转矩。将上一节所阐述的磁极偏移法应用于4极24槽LSPMSM中,其电机的主要参数如表1所示。

表1 LSPMSM电机参数

由于该电机为每极整数槽,其磁极偏移角度通过式(11)求得,θ0=7.5°,如图7 所示。

图7 电机转子剖面图

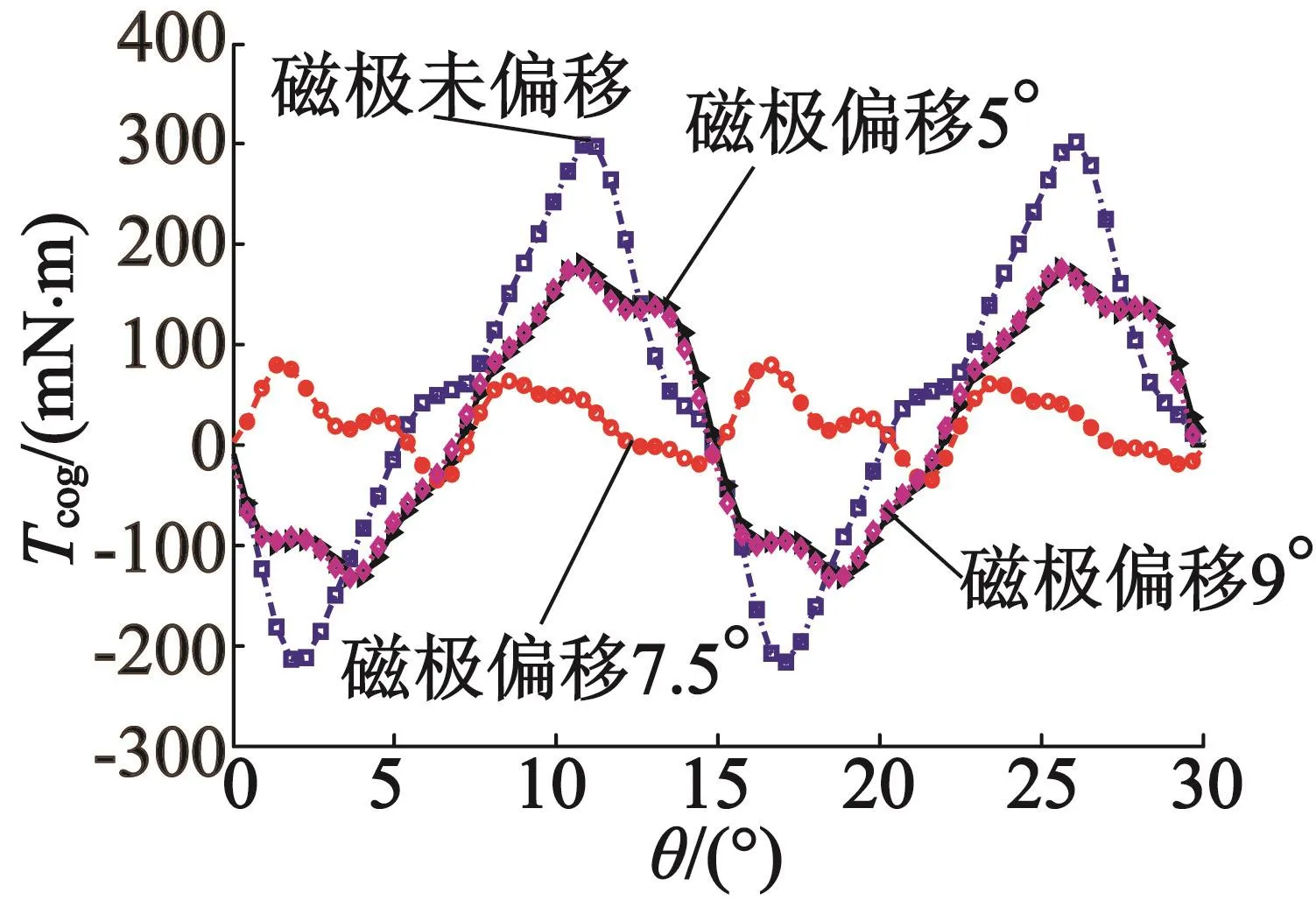

通过ANASY仿真软件,永磁体材料设置为钕铁硼,定转子铁心设置为DW310,转子运行转速设定为1 500 r/min。图8为磁极偏移不同角度时得到的齿槽转矩波形对比图,图9为磁极偏移7.5°时齿槽转矩谐波分析图。

图8 齿槽转矩对比波形

图9 齿槽转矩谐波分析

由图8可以看出,磁极未偏移时齿槽转矩幅值为291 mN·m,磁极偏移7.5°后,齿槽转矩的幅值降低为83 mN·m,同比降低了71.5%,而磁极偏移角度过多或者过少时都达不到最优效果。并且以最优角度为基准角,当偏移过多的角度和偏移过小的角度相同时,对齿槽转矩的影响是一样的。图9则证明了上一节所得到的齿槽转矩表达式是正确的。其齿槽转矩谐波的奇次谐波(包括基波)被消除,从而使得齿槽转矩幅值大大降低。

4 结 语

本文通过研究一台4极24槽异步起动永磁同步电动机,提出了一种磁极偏移法来削弱其齿槽转矩。通过傅里叶分析,得到了不同磁极情况下的齿槽转矩表达式,并通过有限元仿真验证了其推导的正确性。仿真结果表明,该方法能够大大降低异步起动永磁同步电机的齿槽转矩。

参考文献

[1] ZHU L,JIANG S Z,ZHU Z Q,et al.Analytical methods for minimizing cogging torque in permanent-magnet machines[J].IEEE Transactions on Magnetics,2009,45(4):2023-2030.

[2] ZHU Z Q,HOWE D.Influence of design parameters on cogging torque in permanent magnet machines[J].IEEE Transactions on Energy Conversion,2000,15(4):407-412.

[3] 张炳义,贾宇琪,冯桂宏.新型模块组合式定子永磁电机[J].电工技术学报,2015,30(12):243-252.

[4] ZHU Z Q,ISHAK D,et al.Analysis of cogging torque in brushless machines having nonuniformly distributed stator slots and stepped rotor magnets[J].IEEE Transactions on Magnetics,2005,41(10):3910-3912.

[5] ZHU Z Q,RUANGSINCHAIWANICH S,HOWE D,et al.Synthesis of cogging-torque waveform from analysis of a single stator slot[J].IEEE Transactions on Industry Applications,2006,42(3):650-657.

[6] ABBASZADEH K,JAFARI M.Optimizing cogging torque reduction in slot opening shift method for BLDC motor by RSM[C]//Power Electronics,Drive Systems and Technologies Conference.Tehran,2011:62-66.

[7] 杨玉波,王秀和,张鑫.磁极偏移削弱永磁电机齿槽转矩方法[J].电工技术学报,2006,21(10):22-25.

[8] 刘婷,欧阳红林,黄守道.基于重复单元削弱永磁风力发电机齿槽转矩[J].电工技术学报,2011,26(12):43-48.

[9] 赵朝会,蔡华锋,郭江.传统Halbach列与双层Halbach列的比较[J].上海电机学院学报,2015,18(3):158-162.

[10] ZHU Z Q,HOWE D.Influence of design parameters on cogging torque in permanent magnet machines[J].IEEE Transactions on Energy Conversion,2000,15(4):407-412.

[11] ISLAM R,HUSAIN I,FARDOUN A,et al.Permanent magnet synchronous motor magnet designs with skewing for torque ripple and cogging torque reduction[J].IEEE Transactions on Industry Applications,2009,45(1):152-160.

[12] YANG Yubo,WANG Xiuhe,ZHANG Romg.The optimization of pole arc coefficient to reduce cogging torque in surface-mounted permanent magnet motors[J].IEEE Transactions on Magnetics,2006,42(4):1135-1138.

[13] LI G J,REN B,ZHU Z Q.Cogging torque mitigation of modular permanent magnet machines[J].IEEE Transactions on Magnetics,2016,52(1):3238-3247.

[14] JIANG Xinting,XING Xiuwan,LING Yin.Theoretical and simulation analysis of influences of stator tooth width on cogging torque of BLDC motors[J].IEEE Transactions on Magnetics,2009,45(10):4601-4604.

[15] LATEB R,TAKORABET N,MEIBODY T F.Effect of magnet segmentation on the cogging torque in surface-mounted permanent-magnet motors[J].IEEE Transactions on Magnetics,2006,42(3):442-445.