BSG微混系统电机控制策略的研究

2017-05-13范泽华姜淑忠

范泽华,姜淑忠

0 引 言

能源短缺和环境污染问题日益严峻,电动车向汽油车的过渡已然成为目前全球的发展趋势。但目前纯电动车蓄电池技术尚未完全成熟,因此采用由热动力源以及由电动力源共同驱动的混合动力汽车(HEV)是比较理想的选择和发展方向,其中基于BSG(Belt Driven Starter Generator,皮带传动起动-发电一体机)技术的微混动力系统是混合动力系统中电油混合比例最小的一种,因其具有改装小,成本低,污染小的优点而被广泛应用[1]。

BSG技术利用皮带将起动-发电一体化电机与发动机连接在一起,取代了传统汽车系统里的发电机,实现了发电和起动电机的一体化。可用作起动-发电一体机的电机包括异步电机、开关磁阻电机、永磁同步电机和混合励磁同步电机等,其中开关磁阻电机和异步电机成本低、效率高,但气隙磁密较低,空间利用率不高;永磁同步电机体积小、效率高但调磁困难,调速范围有限;混合励磁电机兼有永磁体励磁和电励磁2种励磁方式的优点,调磁方便,同时爪极的结构使得空间利用率得到了提高,克服了上述其他电机的缺点[2],因此可用作BSG微混系统起动-发电一体机[3]。

本文从BSG微混系统电机起动-发电运行工况出发:起动的时候需要快速带动发动机达到给定转速,根据转速和负载的变化对起动阶段实现分段控制,实现了增磁区大转矩起动和弱磁区宽调速升速[4];发电则需要利用混合励磁良好的调压调磁能力实现稳压充电[5]。综上,本文主要分为以下几部分:1)介绍电机的结构并给出电机的数学模型;2)采用基于矢量控制的系统驱动控制策略,电动状态下基于转速-电流双闭环结构,着重介绍了增磁区和弱磁区的电流矢量协调控制方案;发电控制则基于电压-电流双闭环结构,利用SVPWM可控整流使得母线电压可以在宽转速范围内保持恒定。3)搭建了系统运行的仿真模型,验证了控制策略和方案的正确性。4)搭建实验平台对样机进行测试,进一步验证控制理论的可行性。

1 混合励磁爪极同步电机数学模型

混合励磁爪极同步电机(以下简称HECSM)特点为励磁磁通由电励磁绕组和永磁体共同作用而成。混合励磁爪极同步电机转子由一对爪极扣置而成,交错极化为N极,S极。励磁绕组和永磁体采取同轴安装的方式,2种励磁方式产生的磁通为并联结构。永磁体均匀表贴在相邻的一对爪极的空隙内,励磁绕组呈环形绕爪极连接转轴放置,两者的磁通共用同一套电枢绕组,磁通既有轴向磁通,也有径向磁通,最终通过定转子气隙与电枢绕组交链[2]。由于HECSM比传统的PMSM多出一部分可控的励磁电流,因此从控制策略和数学模型上都更加复杂。在d-q旋转坐标系下,HECSM数学模型如式(1)、式(2)、式(3)所示。

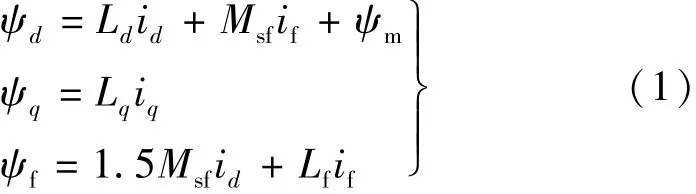

磁链方程:

式中:ψd,ψq为定子直轴以及交轴磁链;ψf为匝链于励磁绕组的磁链;ψm为永磁体磁链;Msf为电枢绕组与励磁绕组间的互感;Ld和Lq为定子直轴和交轴电感;Lf为励磁绕组自感;id和iq为定子直轴和交轴电流;if为励磁绕组电流。

定子电压方程:

式中:ud和uq为定子直轴以及交轴电压;uf为励磁绕组两端电压;Rs为定子每相绕组电阻;Rf为励磁绕组电阻;ωe为电角速度。

电磁转矩方程:

式中:p为电机极对数;Tm为负载转矩;J为整体转动惯量;ω为机械角速度。

若将式(1)、式(2)、式(3)中的永磁体磁通ψm定为0,则为电励磁同步电机的数学模型,因此混合励磁和电励磁可以采取同一套控制策略。

2 BSG系统整体控制策略

BSG电机技术在发动机前端通过皮带将12 V的BSG电机与发动机相连,针对起动发电一体化的特点,整体控制策略分为电动控制和发电控制。

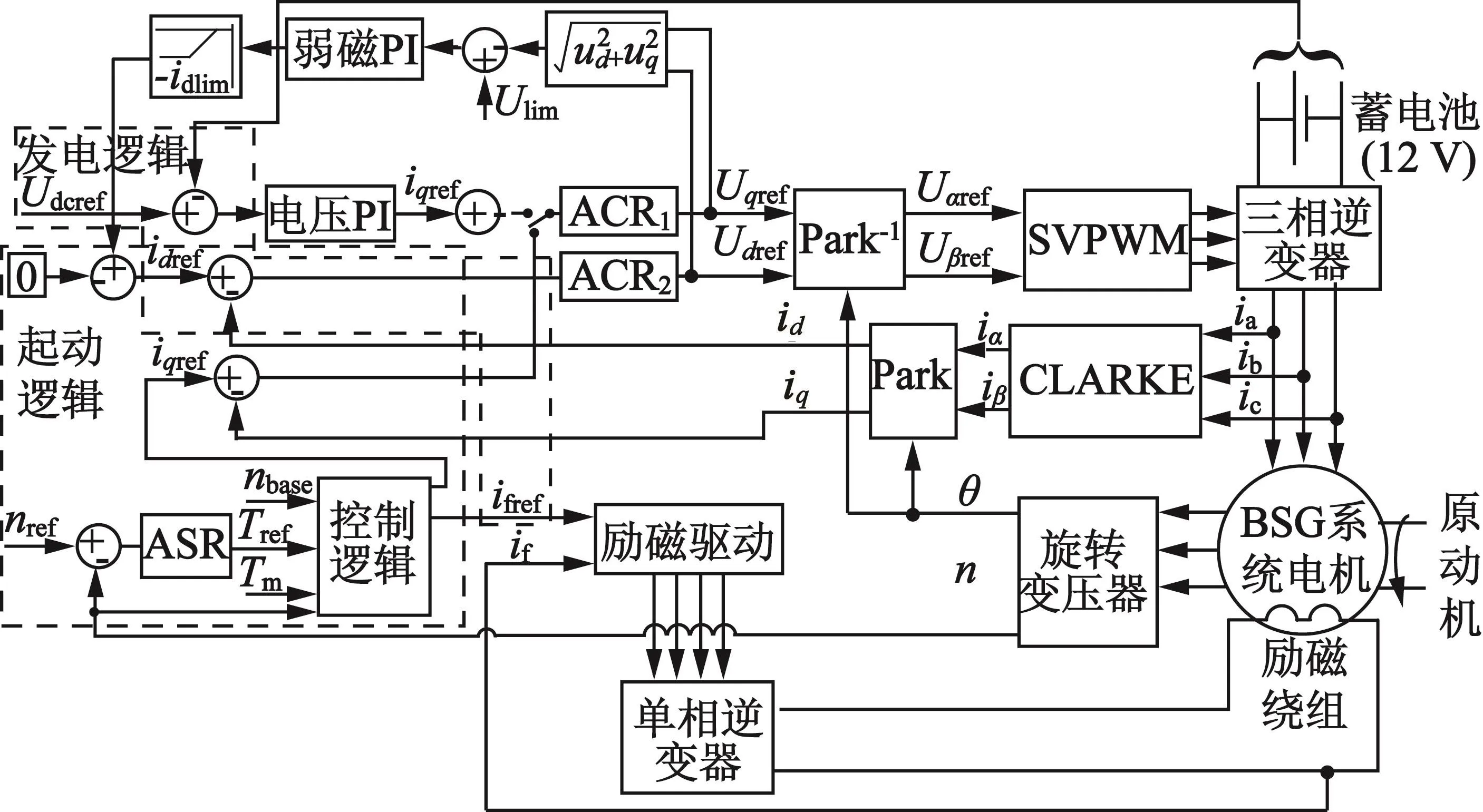

图1为BSG系统整体控制策略框图。控制策略基于矢量控制原理,主要功能模块包括HECSM电机本体、坐标变换模块、PI控制器、SVPWM、励磁电流驱动、三相逆变器、单相逆变器、弱磁模块、电流参考值分配器等模块。

图1 BSG系统整体控制策略框图

2.1 电动控制逻辑

HECSM在电动起动阶段,主要需要实现2个功能:1)起动工况起动时,快速将发动机拖动到点火转速,此时需要较大的起动转矩,需要电励磁正向增磁来实现低速大转矩起动;2)发动机点火后,负载转矩减小,电机起到扭矩辅助作用,进一步辅助拖动发动机达到怠速以上的设定转速。一旦设定转速超过了弱磁基速,则采用分段弱磁控制来拓宽调速范围,起动完毕后,HECSM切换为传统发电模式,给车载12 V蓄电池充电。

基于矢量控制的方案,电动控制采用如图2所示的分段控制,整个区域分为增磁区和弱磁区。在增磁区,电机转速低于弱磁基速,采用id=0的控制策略,针对起动大转矩的工况要求,此时负载转矩Tm大于额定转矩Tn,电枢电流输出达到极限,此时采用正向增加励磁电流,保证电磁转矩大于负载转矩,最终利用励磁转矩平衡额外的负载转矩。在弱磁区,电机转速高于弱磁基速nbase,三相逆变器的电压输出能力达到极限,电压电流的极限:

图2 HECSM电动分段控制策略图

弱磁区转速较高,忽略定子电压方程里的电阻压降,将式(2)代入式(4)中,可得式(5):

根据式(5)得到的最大的转速公式,如果要扩速,一种办法是负向增加励磁电流,一种是负向增加直轴电流。考虑到HECSM电励磁方便调节,而且负向增加id会增大电枢电流幅值,同时过大的负向id有对永磁体去磁的风险,因此采用首先调节励磁电流到负向额定值,若速度仍未达到给定转速,则继续采用负向id弱磁增速[6]。

弱磁增速的过程中,为了保证对母线电压的充分利用,应该保持电机的反电动势恒定。由于本文中的电机d轴反电动势幅值远小于q轴反电动势,为简化算法,采取维持q轴反电动势恒定的策略来进行励磁电流的给定和调节,式(6)和式(7)分别给出了弱磁基速下的q轴反电动势和实际转速nr下的q轴反电动势公式[7],其中弱磁基速由式(5)可以算出:

另式(6)和式(7)下的q轴反电动势相等,令直轴参考值为0,可得励磁电流的参考值:

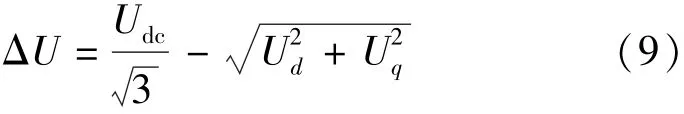

针对负向id的弱磁策略,采用电压外环弱磁,利用逆变器允许输出的最大电压值与反电动势做差值来进行弱磁时刻的判断,即式(9):

这种方案实时采样反电动势的值,反电动势的值一旦超过电压极限,则通过弱磁PI调节器负向增加id,从而使电压维持在电压极限圆内,同时对PI调节器限幅以防止超过电流极限。这种方案的优点在于不需要再计算弱磁基速,提高弱磁时刻的准确性,对逆变器电压利用率较高,而且不过分依赖于电机的参数变化,鲁棒性好,可靠性高。

2.2 发电控制逻辑

根据实际运行工况,电机起动完成后,电机由电动机切换为发电机模式,发动机作为原动机拖动电机,电机产生三相交流电压经逆变器对蓄电池充电,同时在刹车制动过程也用作发电机对能量进行制动回馈[8],发电过程中可以通过合理调节励磁电流,从而在宽转速范围内使得电压保持稳定。

发电控制策略参照图1,发电控制的拓扑结构与电动控制的结构一致,同样采用双闭环矢量控制结构,内环仍采用电流环,外环由转速环变为电压环,用直流母线电压与给定的电压做差值,经过电压PI调节器为iq给定值,id,iq经过PI调节器为ud,uq的给定值,ud,uq经Park逆变换得到uα和uβ,最后通过SVPWM进行可控整流,从而得到直流母线电压。

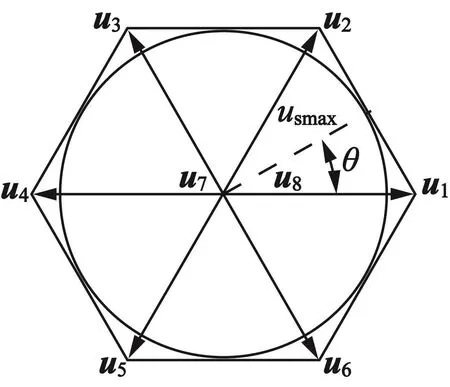

发电控制仍然采用id=0的控制策略,这样iq全部落在q轴负半轴上,和感应电动势同相位,为单位功率因数控制,效率较高。发电过程中同样要注意式(4)的电压和电流限制,电压参考值给定后,母线电压也随之确定。随着给定转速增加,定子电枢电压随之上升,当定子电压的幅值超过SVPWM可控整流所限制的幅值Usmax时,如图3所示。此时可控整流会出现过调制,若不采取措施调磁,电流PI调节器的输出udref和uqref将会持续积分至饱和,SVPWM输出脉冲会变为恒定占空比,即从可控整流变为不可控整流,失去了对电压的调节能力。因此为了维持升压整流,需要适当进行磁场调节,降低交流侧电压幅值,从而实现低压向高压的整流。

图3 电压空间矢量幅值限制

3 仿真结果与分析

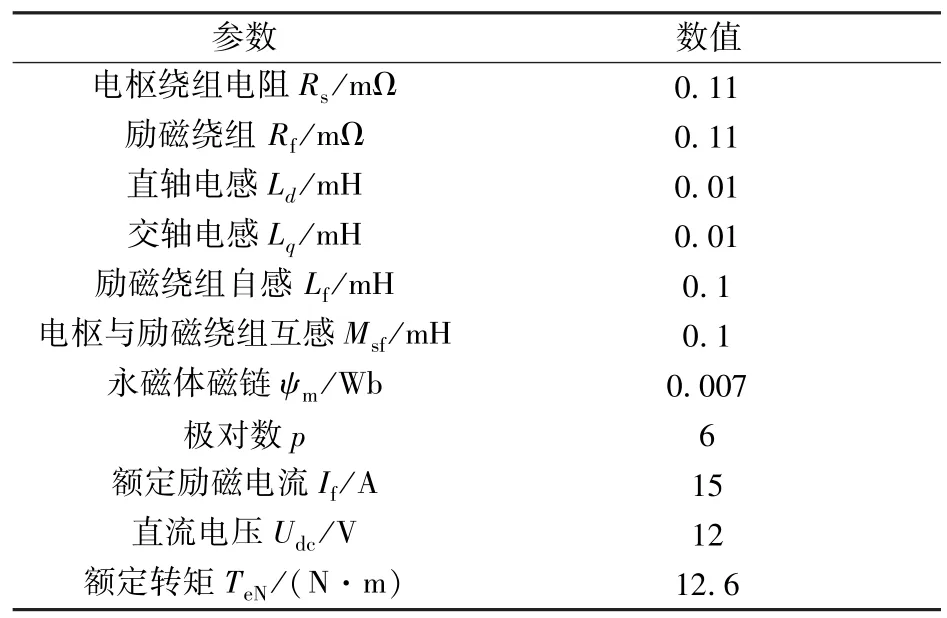

根据图1的控制框图及以上理论分析,在MATLAB/Simulink平台下搭建BSG微混动力系统策略控制仿真模型,参数设置如表1所示。

表1 仿真参数的设置

11励磁绕组Rf/mΩ 0.11直轴电感Ld/mH 0.01交轴电感Lq/mH 0.01励磁绕组自感Lf/mH 0.1电枢与励磁绕组互感Msf/mH 0.1永磁体磁链ψm/Wb 0.007极对数p 6额定励磁电流If/A 15直流电压Udc/V 12额定转矩TeN/(N·m) 12.6参数 数值电枢绕组电阻Rs/mΩ 0.

3.1 电动仿真结果及分析

图4为电动起动全过程仿真结果。整个仿真过程紧密结合图2所示的控制策略,以下根据时间逐步分析:

图4 电动起动过程仿真曲线

(1)从0到1 s:由图4(a)、图4(b)可知,起动开始负载转矩较大,给定负载转矩14 N·m和点火转速1000 r/min,此时负载转矩超过额定转矩12.6 N·m,起动过程进入图2增磁区,需要调节励磁电流进行增磁运行,如图4(c)所示,此时励磁电流正向增加到14 A,电磁转矩达到15 N·m。

(2)从1 s到3 s:1 s左右电机达到给定转速1000 r/min并且在2 s时速度达到稳定,发动机点火后负载转矩减小为给定的1 N·m,根据负载转矩判定增磁区结束,此时励磁电流减小到0。在第2 s的时候,由于励磁电流的突变,引起了电机磁场的突然减小,因此转速出现了突然升高,后由于PI调节的作用回到设定转速。

(3)从3 s到5 s:3 s时给定转速2 500 r/min,由于转速PI调节器的比例作用使得转矩发生正向脉动,可以看到退出增磁区后电磁转矩最大只能达到额定的12.6 N·m,但图4(a)转速只能上升到约1 600 r/min(弱磁基速),在3.5 s进入弱磁区(此时出现的小的转矩脉动为理论弱磁基速与实际弱磁基速存在微小误差造成的)此时首先采取负向增加励磁电流进行弱磁,励磁电流根据式(8)的给定负向增加到额定值15A,转速在5s增速到2 000 r/min。

(4)由于此时转速仍未达到给定转速,则继续采用负向增加直轴电流进行弱磁。如图4(d)所示,5 s之前直轴电流跟随给定的零值,5 s开始采用负向id弱磁,id持续负向增加,转速持续上升,直到转速达到给定转速。

仿真结果验证了起动控制策略的正确性,实现了低速大转矩和扩大了电机的调速范围。

3.2 发电仿真结果及分析

图5为发电全过程仿真结果。起动结束后即进入发电状态,用作发电机给车载蓄电池充电。考虑到切换为发电过程的瞬间母线电压会有提高,发电过程将直流侧的12 V的直流电源换为起始电压为13 V的800 μF的电容来模拟12 V蓄电池,系统输入量由电动状态的转矩输入变为速度输入,速度输入模拟原动机拖动。直轴电流给定为0,负载给定空载。

图5 原动机拖动发电过程仿真曲线

由图5(b)所示,发电状态转速范围由2 000 r/min匀速上升到3 500 r/min,如图5(a)所示,给定母线电压12 V,整个升速过程给定励磁电流为0,到0.85 s时,电流PI调节器的输出均达到饱和,SVPWM的输出达到极限,无法通过可控升压整流将电压稳定在12 V,此时由可控整流变为不可控整流,电压随着转速的上升线性增长。若0.85 s给定励磁电流为反向10 A,励磁磁链减小,从而使电机在给定输入转速下的反电动势减小,SVPWM的输出仍可以通过可控升压整流控制母线电压稳定,从曲线可以看出整个过程中直流母线电压在可控整流下保持12 V不变,实现了宽转速范围内电压保持恒定的要求,满足为12 V蓄电池充电的要求。综上,相比于传统的永磁电机,混合励磁电机拥有更大的调磁范围,实现了更大转速范围内的调磁调压要求。

4 样机实验

为了进一步验证控制策略的正确性,搭建了样机测试平台,如图6(a)所示。由于电机为待测试样机,尚未加入永磁体,因此电机为额定电压12 V的电励磁同步爪极电机;旋转变压器型号为TS2223N12E102;由于相电流较大,三相逆变器采用6组3个 MOS管并联的结构;DSP控制板采用TMS320F2808PZA作为控制主芯片,算法采用id=0的矢量控制策略;母线电压、电流、电机实时转矩以及转速直接由图6(b)的数字面板读出,相电流采用钳形电流表数字测量,图中显示为给定转速1 000 r/min,负载给定2 N·m的时刻。

图6 样机试验台

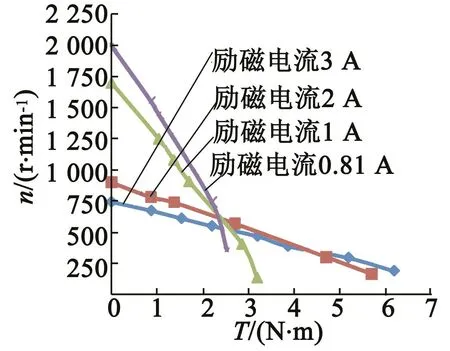

图7 为电机用作发电机做不可控整流时的电压输出。从曲线中可以看出电机动态性能良好,调磁方便且调压范围较大,适用于车载发电机充电电压要求。图8为不同励磁电流下,给定一定负载转矩电机所能达到的最大的转速。从曲线中可以看出,拟合的曲线接近线性,励磁电流越小,相同负载下能够达到的最大转速越大,调速范围越宽,充分验证了弱磁增速理论的正确性;从曲线中还可以看出,励磁电流越大,曲线斜率的绝对值越小,即带载能力越强,这一方面验证了低速需要增磁来增大转矩起动的理论,从而从增磁区和弱磁区2方面验证了理论的合理性与正确性。

图7 给定转速下不同励磁电流的发电输出电压

图8 不同励磁电流和给定负载下的最大转速

5 结 语

本文从BSG微混动力系统背景为出发点,介绍了混合励磁爪极同步电机的结构和数学模型。根据数学模型和具体工况制定了BSG系统整体控制策略,分为电动控制和发电控制。其中着重介绍了电动控制,具体按照转矩和转速范围将区域分为增磁区和弱磁区,电动控制需要做到增磁区低速大转矩,弱磁区宽调速;发电控制需要有较强的调磁和调压能力,宽调速范围内母线电压稳定。最终从仿真和实验两方面验证了理论的正确性和可行性。

参考文献

[1] 叶先军,赵韩,张炳力,等.BSG混合动力轿车动力系统参数设计及试验研究[J].汽车技术,2008(6):24-27.

[2] 倪瑞雪.基于TMS320F2812的BSG混合励磁同步电机驱动系统研究[D].哈尔滨:哈尔滨理工大学,2011.

[3] 王群京,陈军,姜卫东,等.一种新型混合励磁爪极发电机的建模和计算[J].中国电机工程学报,2003,02:71-74,80.

[4] 刘志杰,李斌,邵鹏.混合励磁爪极电机起动发电系统控制策略研究[J].微特电机,2015,49(2):50-53.

[5] 魏佳丹,周波,韩楚,等.一种新型绕组开路型永磁电机起动/发电系统[J].中国电机工程学报,2011,31(36):86-94.

[6] 赵纪龙,林明耀,裴召刚,等.轴向磁场磁通切换永磁电机矢量控制[J].东南大学学报(自然科学版),2014,44(5):929-934.

[7] 黄明明,林鹤云,金平,等.混合励磁同步电机驱动系统弱磁控制[J].电机与控制学报,2012,16(4):8-12.

[8] ZHANG Li,YU Jun quan,LIU Zheng yu,et al.Electro-mechanical braking method in hybrid electric vehicles based on feedback control theory[J].Computer Aided Drafting,Design and Manufacturing,2014(1):55-59.