干制冻豆腐工艺研究及品质分析

2017-05-12黄艳娜闫文佳殷丽君

黄艳娜,闫文佳,张 惠,殷丽君

(中国农业大学食品科学与营养工程学院,北京100083)

干制冻豆腐工艺研究及品质分析

黄艳娜,闫文佳,张 惠,*殷丽君

(中国农业大学食品科学与营养工程学院,北京100083)

鲜豆腐易破碎,不易储存和运输。冻豆腐需在冷柜中储存出售,耗能较高,极大地限制其工业化发展。干制冻豆腐可以很好地解决上述问题,且复水后还能保持豆腐固有香味。探究干制冻豆腐在冷冻温度、冷冻和熟化时间及干燥工艺等方面参数,综合色泽、复水性和质构指标,得出优化工艺参数为-21℃下冷冻3 h后熟化20 d,再经微波600 W+热风45℃联合干燥75 min。在此条件下,干制冻豆腐产品的品质得到了提高,为工业化生产提供一定的可靠技术。

豆腐;冷冻;干燥;复水性;质构

0 引言

大豆原产于我国,其营养全面,含有丰富的优质蛋白、不饱和脂肪酸、钙及B族维生素,是我国居民膳食中优质蛋白质的重要来源[1]。大豆蛋白质的氨基酸组成和动物蛋白质相近,其中氨基酸接近人体需要的比值,容易被人体消化吸收。

豆腐的高氨基酸和蛋白质含量使之成为较好的谷物补充食品,烹调方法也多种多样[2]。冻豆腐中蛋白质以S-S结合为主,不溶于水,经过冷冻后大豆蛋白出现浓缩现象,析出水分而产生冰晶,解冻后冰晶融解水分流失,因此冻豆腐呈海绵状,并且富有弹性,有良好的咀嚼感,能大量吸附鲜美的汤汁,易于调味,深受广大群众的喜爱[3]。日本是全世界生产和消费冻豆腐最多的国家,其产品主要是干制冻豆腐,即将制好的冻豆腐解冻后脱水并干燥,控制成品的含水量在10%以下,使保质期长达8个月[4]。这样不仅延长了货架期,也给储存和运输带来了便利。

但是,我国还没有很成熟的技术,市场上的冻豆腐多在冷柜中储存出售,耗能多且不经济。目前,也有一些企业将豆腐进行冷冻干燥处理,但冷冻干燥豆腐复水后,孔径粗大而不均、外观较差、口感粗糙、易起渣、质地变为海绵状,消费者不易接受。因此,冷冻豆腐、冷冻干燥豆腐在我国一直得不到开发[5]。

试验从冷冻和干燥工艺这2个方面出发,调整试验参数,优化工艺,改变传统干制冻豆腐复水后孔径粗大而不均、外观质地不好、口感差的特点,提高产品品质,减少耗能[6],并为干制冻豆腐工业化生产提供可靠的试验依据和参数。

1 试验材料与方法

1.1 试验材料与仪器

原料:市售一品北豆腐,切块,大小为4 cm× 3 cm×1.5 cm;

仪器:色彩色差仪、冷冻干燥机、电磁炉、海尔冷柜、质构仪、水分测定仪、微波热风流态化设备(中国农业机械研究所研制)、电热鼓风干燥箱。

1.2 试验方法

1.2.1 不

同冷冻工艺参数对干制冻豆腐品质的影响

(1)冷冻温度。将样品在-7,-15,-21℃下分别冷冻3 h[7],然后在-2℃恒温下熟化10 d,采用真空冷冻干燥方式,对干燥后的样品用色差仪测定其色泽;再用50℃水进行复水,每3 min测一次质量,计算最大复水比[8],测其质构(弹性和咀嚼性),结合外观,选择最优的冷冻温度。

(2)冷冻时间。将样品在-15℃下分别冷冻1,2,3,4 h,再于-2℃恒温下熟化10 d,后处理及测定指标同上。

(3)熟化时间。将样品在-15℃下冷冻3 h,再分别于-1℃下熟化0,10,20,30 d,后处理及测定指标同上。

1.2.2 不同干燥工艺参数对干制冻豆腐品质的影响

(1)热风干燥。将样品在-21℃下冷冻3 h,在-1±1℃下熟化20 d,分别在45,60,75℃进行干燥,对干燥后的样品用色差仪测其色泽,用沸水进行复水,每3 min测定一次质量,计算最大复水比,测其质构(弹性、咀嚼性),结合感官评价,对比热风温度参数对干制冻豆腐品质的影响。

(2)微波干燥。将样品在-21℃下冷冻3 h,在-1±1℃下熟化20 d,分别在600,800,1 000 W进行干燥。后处理及测定指标同上。

(3)微波热风联合干燥。将样品在-21℃下冷冻3 h,在-1±1℃下熟化20 d。M+H组样品先600 W微波干燥,失水量为1/2时转换为45℃热风干燥;H+M组样品先进行45℃热风干燥,待失水量为1/3时转换为600 W微波干燥。后处理及测定指标同上。

1.2.3 指标测定方法

(1)复水比R。

式中:G2——产品复水后的质量;

G1——产品复水前的质量。

(2)质构仪。探头下行速度与返回速度40mm/min;距样品表面的距离30 mm;最小感应力0.5 N;最大量程力250 N;允许的最大形变百分比30%。

(3)色彩色差仪。L*值正向表示为偏浅,负向表示为偏深;b*正向表示为接近黄色,负向表示为接近绿色。

2 讨论分析

2.1 冷冻温度、冷冻时间、熟化时间和产品品质的相关性

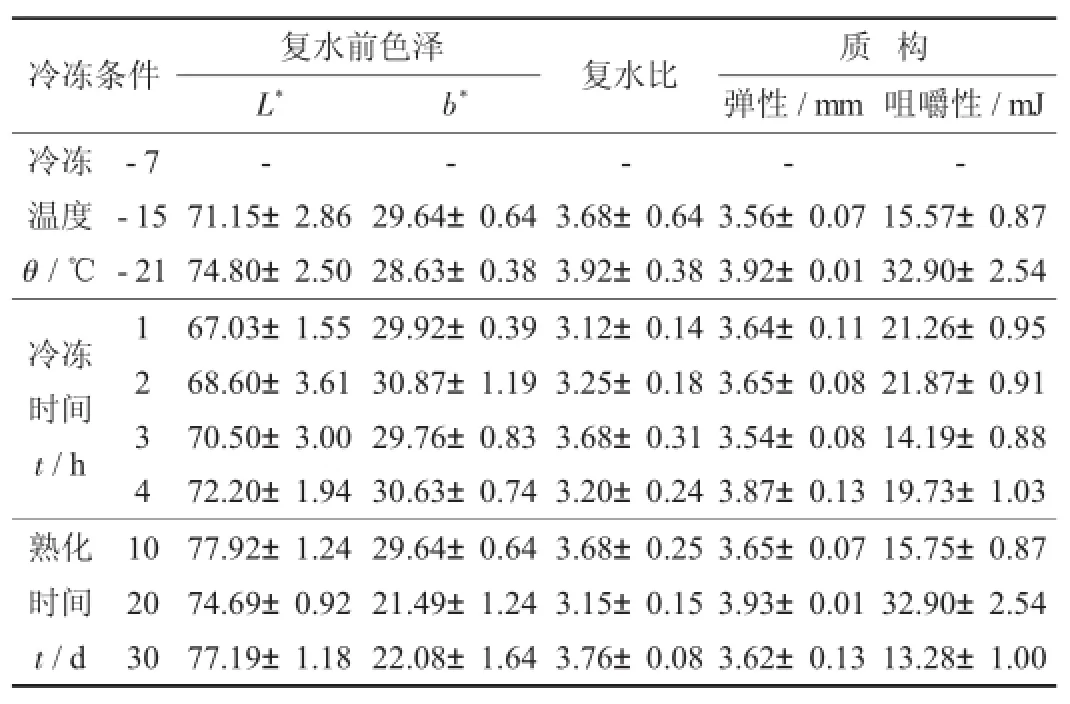

不同冷冻温度、冷冻时间与熟化时间对干制冻豆腐品质的影响见表1。

表1 不同冷冻温度、冷冻时间与熟化时间对干制冻豆腐品质的影响

由表1可知,-21℃下冷冻3 h的样品颜色较为均匀,复水后样品切面观察,样品已完全冻住,生成的孔径较小且均匀;熟化20 d后的样品弹性和咀嚼性明显优于其他样品。

2.2 热风干燥、微波干燥、热风微波组合干燥与产品品质相关性

2.2.1 不同干燥方式对干制冻豆腐干燥速率的影响

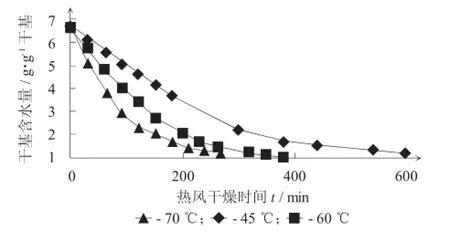

(1)热风温度对干燥速率的影响。

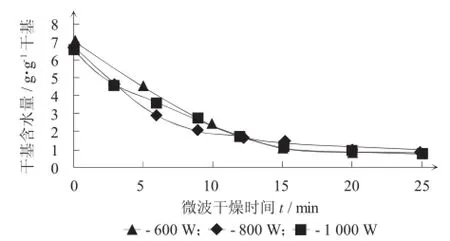

不同热风温度下的热风干燥曲线见图1。

图1 不同热风温度下的热风干燥曲线

热风干燥分为预热、恒速、减速3个阶段,当热风温度升高时,干燥所需的时间缩短。在风速一定时,空气温度高,对物料的供热量增大,物料的温度上升快,促使其表面汽化和内部水分扩散速率提高[9]。同时,温度越高,其在饱和前所能容纳的水蒸气量就越多,越有利于水分的汽化。但75℃的样品在110 min左右时表面硬化严重,影响干燥速率。

(2)微波功率对干燥速率的影响。

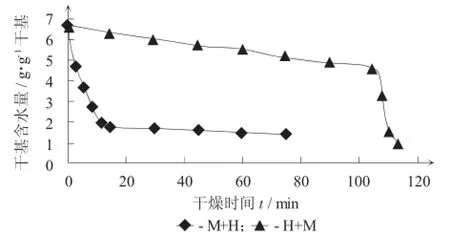

不同微波功率下的微波干燥曲线见图2。

图2 不同微波功率下的微波干燥曲线

观察干燥曲线,干燥15 min前,干燥速率随微波功率的增大而增大;在15~25 min阶段干燥速率逐渐降低至0,干基含水量降低缓慢。600 W干燥速率最低;1 000 W时样品四周硬化较快,影响水分蒸发;800 W前期能保持较快的干燥速率。在干燥15 min后,样品的自由水基本蒸发,内部的结合水与细胞结合较为紧密,性质稳定,故后期含水量基本不变。

(3)微波热风联合干燥曲线。

微波热风联合干燥曲线见图3。

图3 微波热风联合干燥曲线

M+H组:先600 W微波至失水量为原来的1/2,此时样品中央以完全干燥呈干硬状态,但样品四角仍然较湿润,含水量较多。后转换为45℃热风干燥,恒温热风干燥约60 min后样品干燥均匀,干基含水量保持不变。图3可知微波干燥速度显著大于热风干燥,干燥共用时约75 min。

H+M组:先45℃热风干燥至失水量为1/3,用时约100 min,此时由于表面温度蒸发快于内部,形成表面硬壳,内部仍较湿润然后转换为微波干燥,通过微波穿透,内部水分子运动产热蒸发使得内部干燥,样品的整体水分迅速减少至符合应有含水量水平,干燥共用时约115 min。

联合干燥将热风和微波组合,解决了热风硬壳和微波边角难以干燥的问题,缩短了热风干燥时间,在一定程度上降低了生产能耗[10-11]。

2.2.2 不同干燥方式对干制冻豆腐色泽、复水比及质构的影响

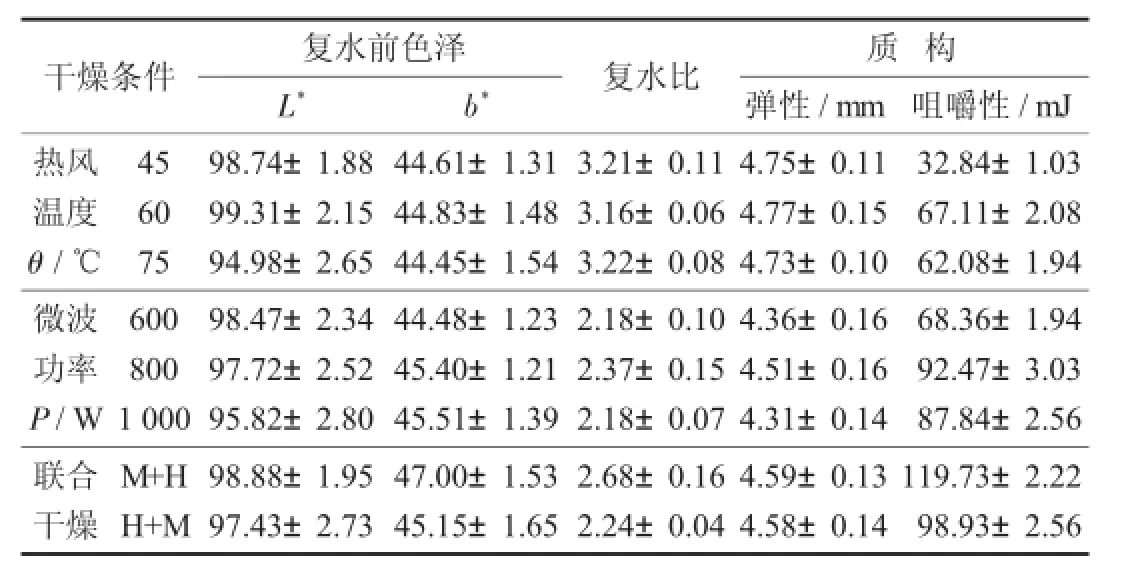

不同干燥方式对干制冻豆腐品质的影响见表2。

表2 不同干燥方式对干制冻豆腐品质的影响

在色泽方面,由表2可知,综合L*值和b*值,M+H组色泽亮黄品质较优。颜色变黄主要与水分减少引起的光折射现象及脂肪氧化有关[12]。加热过程中,水蒸气的挥发破坏了蛋白质-脂肪复合物的稳定性,脂肪游离出来。受热强度较大时,水分蒸发速度快,脂肪氧化速度快,所以颜色偏黄较暗;受热强度较小时,水分蒸发速度慢,表面脂肪与氧气长时间接触,发生自动氧化程度较大。

在质构方面,由表2可知,联合干燥弹性居中、咀嚼性最大。

在复水比方面,由表2可知,联合干燥的最大复水比与微波相差不大,但要比热风干燥组小很多。原因是微波加热强度大,破坏豆腐内部的孔状结构,出现板结的现象严重,使得孔状结构被压缩破坏,复水时不易吸水膨胀;而热风干燥组的样品在风和热的作用下,使得水分蒸发,加热强度小,孔状结构较完整,所以更易吸水膨胀。

2.3 感官评价

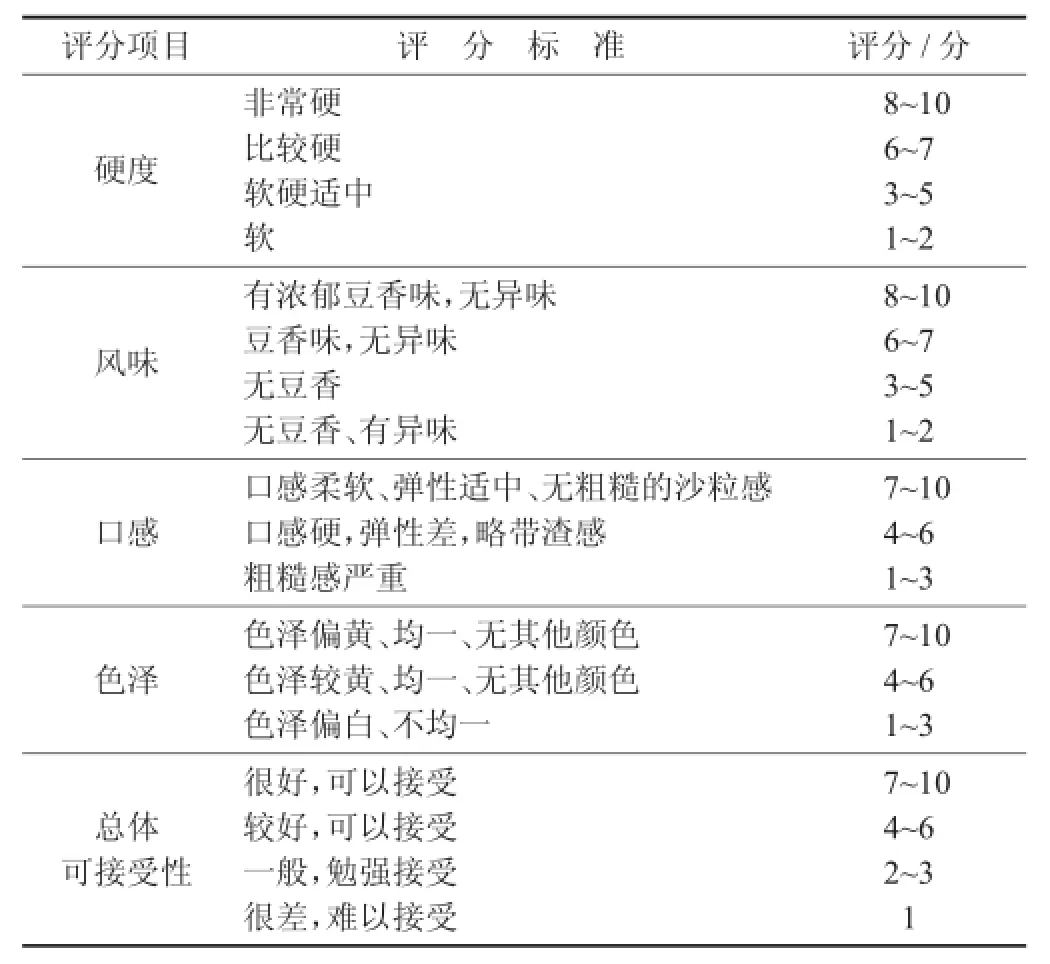

由7位评审员组成评审小组,对不同干燥工艺的复水冻豆腐进行感官评价。

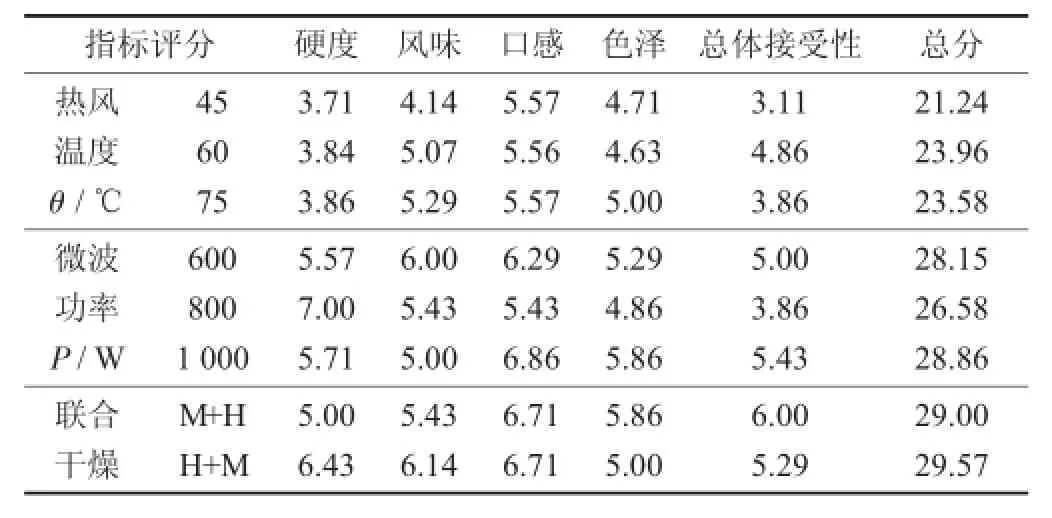

感官评价见表3,感官评价结果见表4。

7位评审员综合硬度、风味、口感、色泽及总体接受性指标进行打分,结果表明联合干燥得分最高,H+M组略高于M+H组。

3 结论

以市售一品北豆腐为原料,经工艺参数的改进,研制一种方便生产与食用的豆腐制品。探究了不同冷冻温度、冷冻时间、熟化时间对干制冻豆腐品质的影响;对比了热风干燥、微波干燥和微波热风组合干燥工艺。同时,对干制冻豆腐的色泽(L*值,b*值)、复水比及复水后的质构(弹性、咀嚼性)进行分析,结合感官评价的结果,确定了较佳工艺为-21℃下冷冻3 h,熟化时间20 d后,微波600 W+热风45℃联合干燥75 min。

表3 感官评价

表4 感官评价结果

[1]韩立德,盖钧镒,张文明.大豆营养成分研究现状[J].种子,2003(5):58-60.

[2]杨坚.中国豆腐的起源与发展[J].农业考古,2004(2):217-226.

[3]吴正达.冻豆腐的生产技术[J].西部粮油科技,1995(3):33-34.

[4]魏诗秦.日本脱水冻豆腐的加工技术[J].中国调味品,1988(1):3-8.

[5]王凤翼.新大豆蛋白食品开发(六)——大豆蛋白质的变性[J].肉类工业,1995(9):45-47.

[6]李丽娟,刘春泉,李大婧,等.不同干燥方式对莲藕脆片品质的影响[J].核农学报,2013(11):1 697-1 703.

[7]田少君,马燕,张学鹏,等.冻豆腐微波解冻工艺优化[J].粮油食品科技,2015(2):44-48.

[8]马燕,田少君,毛小平,等.冷冻工艺对豆腐品质的影响研究[J].粮食与油脂,2014(11):48-51.

[9]许富荣.腐竹干燥工艺及鲜腐竹物理杀菌保藏研究[D].无锡:江南大学,2011.

[10]吕为乔,王也,韩清华,等.微波流态化干燥姜片工艺与品质分析[J].农业机械学报,2014(8):231-235.

[11]吕为乔,李树君,韩清华,等.微波流态化联合干燥技术在果蔬中的研究进展[J].食品研究与开发,2015(6):120-123.

[12]王顺民,谭玉霞,韩永斌,等.热风与微波及其联合干燥对菠菜干制效果的影响[J].食品科学,2012(20):80-84.◇

Freezing and Drying of Tofu and its Quality

HUANG Yanna,YAN Wenjia,ZHANG Hui,*YIN Lijun

(College of Food Science and Nutritional Engineering,China Agricultural University,Beijing 100083,China)

Fresh tofu is easily broken and difficult to store and transport.Freezing tofu should be stored in the refrigerator for sale,it will consume more energy with low economic,this disadvantage is the limitation of tofu's industrialization development. Freezing and drying of tofu can solve the problem,and when put tofu into boiling water,it can still save the particular scent. This article explores the freezing temperature,freezing and curing time and drying process parameters of freezing and drying tofu,then compare and analysis the color,dehydration and texture profile.The best result is frozen 3 h under 21℃degrees,aging 20 d,and then in the microwave power of 600 W,following in the 45℃hot air,drying 75 min in all.Under the experimental conditions,the quality of freezing and drying of tofu is improved,which provide a reliable technology for its industrialized production.

tofu;freezing;drying;dehydration;texture profile

TS214.2

A

10.16693/j.cnki.1671-9646(X).2017.03.010

1671-9646(2017)03a-0033-04

2017-01-11

国家自然科学基金资助项目(21576072)。

黄艳娜(1996—),女,在读硕士,研究方向为食品科学与工程。

*通讯作者:殷丽君(1971—),女,博士,教授,研究方向为传统食品工业化。