深部开采煤层底板突水控制技术研究

2017-05-12焦义

焦 义

(大同煤矿集团王村煤业有限责任公司,山西省大同市,037032)

深部开采煤层底板突水控制技术研究

焦 义

(大同煤矿集团王村煤业有限责任公司,山西省大同市,037032)

结合王庄煤矿水文地质条件,分析了工作面底板突水的主要影响因素,采用塑性力学理论计算了1201工作面的底板破坏深度;利用FALC3D对工作面布置在断层上盘和下盘两种情况进行了数值计算分析,得出了两种情况下围岩破坏场、渗流场、应力场及位移场分布规律。在此基础上提出且实施了预加固断层防治突水的治理措施,取得良好效果。

深部开采 底板突水 底板破坏深度 数值模拟 断层上盘 断层下盘 治理措施

由于我国大部分矿井水文地质条件复杂,因此,矿井突水事故是我国井工煤矿常见的重大事故之一,一直以来,矿井水害防治技术是各大矿业集团公司及相关科研单位研究的重要领域。

目前,我国大多数煤炭企业根据自身的实际水文地质条件,通过对煤矿防治水工作进行不断的摸索,建立起一套行之有效的防治水体系。但是随着矿井开采深度的增加,在深部开采过程中,面临高水压、地压等复杂水文地质条件,以往积累的防治水体系已经不能满足矿井实际防治水的需要。目前国内外矿井对复杂水文地质条件下底板突水,尤其是采动影响下断层附近底板突水防治尚没有成熟的技术和经验,故对采动影响下断层附近底板突水特征及治理措施的研究具有重要的现实意义,亦可为煤矿类似条件下的水害治理工作提供借鉴。

1 工作面底板突水理论分析

1.1 工程概况

山西省王庄煤矿1201工作面位于一盘区上山中部,采面切眼东南180 m是F18断层,在胶运巷掘进至120 m、460 m、509 m时分别揭露F105、F107、F109断层,3条断层都为正断层,主采二1煤层,煤层平均厚度为6.16 m。煤层节理、层理发育,局部含有薄层夹矸,性脆,煤的硬度为0.98~1.8。直接底为灰黑色泥岩,富含植物根部化石,遇水膨胀,易发生底鼓现象,厚度为3.3 m;老底为深灰色L9灰岩,局部方解石脉发育,致密,块状,厚度为2.05 m。

根据1201工作面实际水文地质条件,影响其突水的主要因素为底板承压水、隔水层(即工作面底板岩层性质)、地质构造、工作面开采空间采煤方法及地应力。

1.2 工作面底板破裂深度

采用土力学中地基学的方法计算工作面回采引起的工作面底板破裂深度。地基中的极限平衡如图1所示,根据塑性理论,地基中的极限平衡区主要分为I、II、III 3个区。受回采过程中支承压力影响导致的底板破坏深度如图2所示,图中D表示破坏深度。

图1 地基中的极限平衡

图2 支承压力形成的底板破坏深度

经过计算推导,煤层塑性区的宽度:

(1)

式中:L——煤层塑性区宽度,m;

n——最大应力集中系数;

H——开采深度,m;

γ——岩体容重,kg/m3;

Cm——内聚力,MPa;

m——煤层开采厚度,m;

φ——内摩擦角,(°)。

底板最大破坏深度:

(2)

底板最大深度的位置:

(3)

式中:φ0——底板岩体权重平均内摩擦角,(°)。

根据岩石物理试验结果,并对煤岩力学参数进行折减,得出煤的内摩擦角φ=28°,n=1.6,Cm=1.05MPa,m=3.6 m,H=690m代入式(1),得L=10.47 m。将φ0=37°及相关数值代入式(2)和式(3),得Dmax=21.83 m,l=16.45 m。因此,工作面正常回采时,当其长度为180 m时,工作面底板的最大破坏深度在21.83 m左右,位置距离工作面端头16.45 m。受矿山压力的影响,底板破坏深度范围以内的岩层处于粘弹性状态,区域内裂隙贯通,导水性很强,完全失去了隔水能力,因此,要求底板隔水层的厚度在工作面最大破坏深度以下的位置才能保证工作面不会发生底板突水事故。

2 采动影响下断层突水的数值计算分析

2.1 数值模型建立

为模拟1201工作面在采煤过程中存在导水断层时,工作面底板围岩破坏场、渗流场、应力场及位移场分布规律情况,选取胶运巷509 m处揭露F109断层,以该断层为中心建立模型。建立模型长度465 m,倾向宽度为200 m,模型高为180 m,模型如图3所示。选取了3个特征点分别为:断层上部id=3,(45 0 80);断层中部id=5,(0 0 0);断层下部id=4,(1 0 20)。

图3 模型平面图

2.2 数值模拟结果

2.2.1 工作面布置在断层下盘

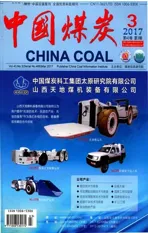

假设工作面布置在断层下盘、留设煤柱30 m和工作面开挖到断层时,选择在距模型右边界90 m处开切眼,模拟断层周边渗流场与塑性破坏场的耦合、应力场、位移场以及断层突水的一般规律。

(1)围岩破坏场与渗流场耦合。工作面布置在下盘时区域围岩破坏场与渗流场耦合分布情况如图4所示。由图4可知,工作面区域内的孔隙水压力场与工作面内断层特征整体一致;由于区域内断层的横断面积较大,在同样的水力条件下,孔隙水渗透区域远大于工作面内的其它导水构造,由于孔隙水压力沿断层向其周边扩散,且压力不断降低,在某个临界面降至零,把该临界面视为渗流场的临时边界;随着工作面的开挖,由于底板非常大,渗流场波及范围亦很大;工作面开挖时,工作面底板近处水压力小于1 MPa,会发生一定程度的渗水;随着保护煤柱留设距离减小到30 m以内,突水危险性不断增大。

图4 工作面布置在下盘时区域围岩破坏场与渗流场耦合分布

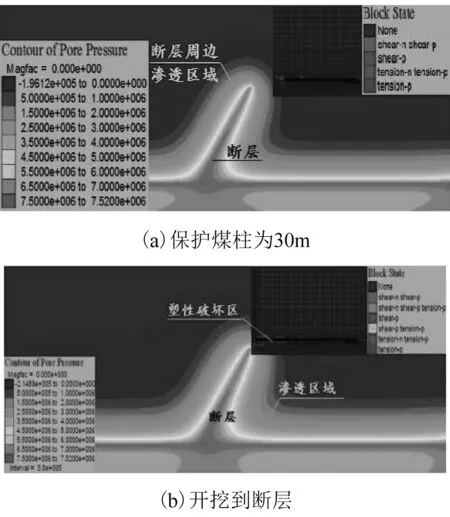

(2)应力场分析。工作面布置在下盘时区域围岩应力场分布如图5所示。由图5可知,与含水灰岩导通的导水断层自身的水压力均渗透到围岩应力场中,与围岩应力场耦合在一起;在断层水压力和围岩应力场的耦合作用下,围岩发生塑性破坏、水压致裂和渗流等不同形式的耦合破坏;当保护煤柱减小到30 m以内时,工作面发生渗水乃至突水等灾害。

2.2.2 工作面布置在断层上盘

假设工作面布置在断层上盘、留设煤柱30 m、工作面开挖到断层时,选择在距模型右边界90 m处开切眼,模拟断层周边渗流场与塑性破坏场的耦合、应力场、位移场以及断层突水的一般规律。

(1)围岩破坏场与渗流场耦合。工作面布置在上盘时区域围岩破坏场与渗流场耦合分布如图6所示。

图5 工作面布置在下盘时区域围岩应力场分布

由图6可知,导水断层孔隙水压力场分布与工作面布置于下盘时分布一致;沿着断层上下盘形成一定的渗流场;断层的横断面积非常大,在相同水力条件下,渗透区域远大于其它特殊的导水构造;孔隙水压力由断层向四周扩散,并不断减小,在某个临界面变为零,将此临界面视为渗流场的临时边界;当工作面距离渗流场较远,采动影响不会波及断层周边渗流场;工作面破坏场与渗流场的耦合分析与断层下盘开采时原理基本一致;随着工作面的开挖,工作面前方围岩塑性破坏区不断前移,与断层周边的渗透区域不断接近;围岩破坏场与断层周边渗流场从原始的相对无联系状态,渐渐发展为相互联系,相互贯通;由于底板面积非常大,渗流场波及范围亦很大;随着工作面开挖,工作面底板近处水压力小于1 MPa,会发生一定程度的渗水;随着保护煤柱留设距离减小到30 m以内,突水危险性不断增大。

(2)应力场分析。工作面布置在上盘时区域围岩应力场分布如图7所示。由图7可知,与布置于工作面下盘相比较,工作面开采时,造成断层活化,因而产生的断层应力集中相比较下盘开采要大;破坏场与渗流场耦合距离更大,应力场扰动范围亦较大。

图7 工作面布置在上盘时区域围岩应力场分布

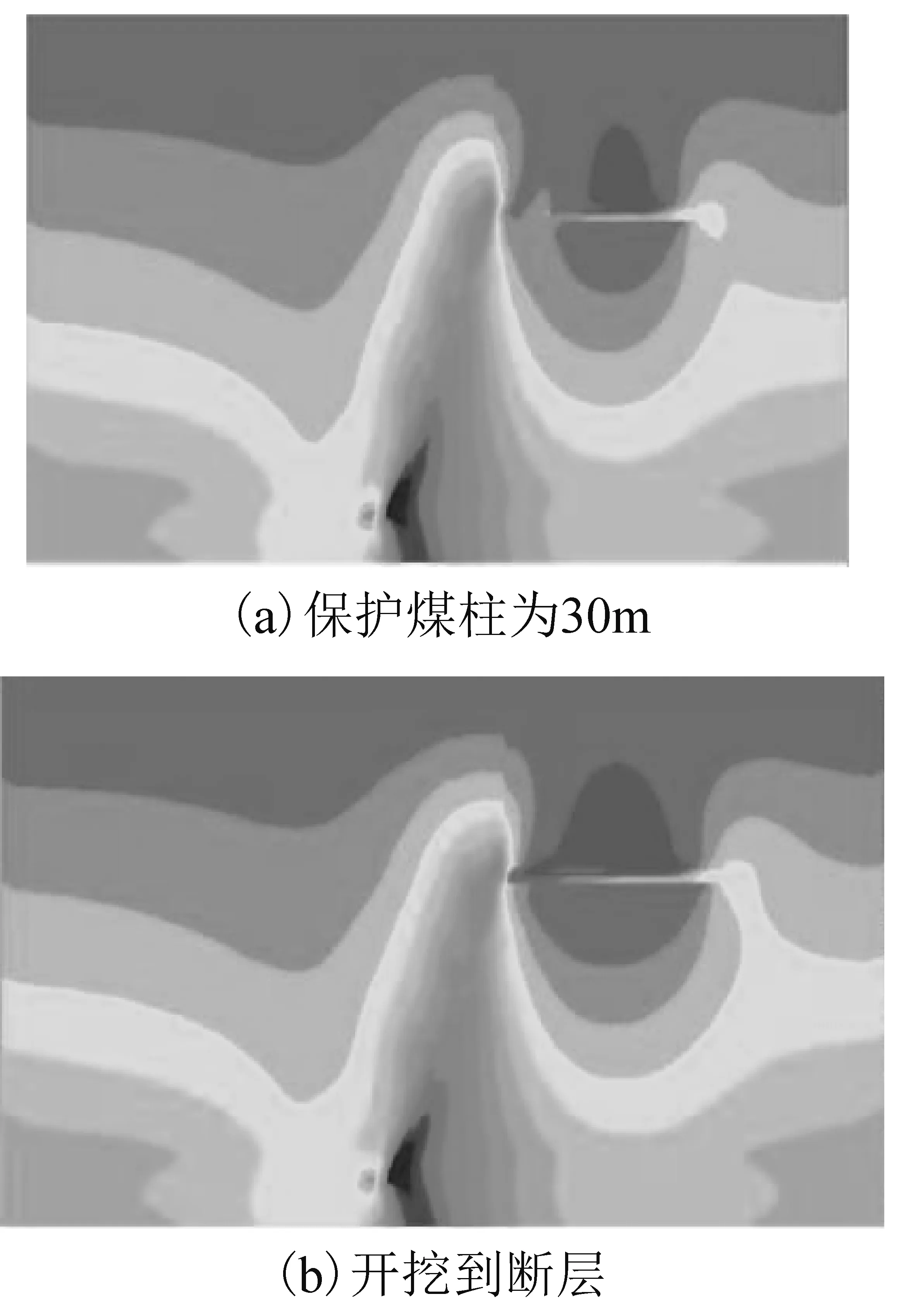

2.2.3 断层上、下盘受采动影响位移量对比分析

断层上、下盘特征点位移变化如图8所示,图8中横坐标1、2、3分别代表断层上部、中部、下部3个位置,纵坐标指3个部位的位移量。由图8可知,无论选择在断层上盘开挖还是断层下盘开挖,断层上、中、下3个特征点的位移以断层上部为大,往下位移相继减小;断层上盘位移整体高于断层下盘。比较上下盘工作面上、中、下3个特征点位移,上盘3个特点较下盘3个特征点分别增大了1.072、1.72、1.4。可以看出断层上盘在开采过程中底板位移量较大,断层上盘承受的垂向应力较断层下盘要大。通过应力场图5和图7做对比,可以看出断层上盘开采时最大集中应力约为下盘开采的1.5倍。

图8 断层上、下盘特征点位移

3 治理措施

结合1201工作面实际地质条件及以上对底板破坏深度、断层对底板突水的数值模拟分析结果,为防止突水事故的发生,1201工作面布置在断层下盘,并提出采用底板钻孔注浆的方式对F105、F107、F109断层进行预加固。

在1201工作面胶运巷距离切眼509.4 m处上帮5#钻场内施工5-1、5-2、5-3钻孔,在胶运巷距离切眼461.4 m处下帮4#钻场内施工4-1、4-2、4-3钻孔,钻孔终孔深度控制在L8灰岩底板下垂距15 m,钻进过程中,如果有水就进行注浆改造,如果无水则封孔,如以上钻孔不能满足要求,可根据钻孔揭露的水文地质资料适当增加钻孔,增加钻孔以工程联系单的形式通知施工单位。

(1)注浆材料。本次注浆采用电厂粉煤灰,以40%掺量的水泥-粉煤灰为基材,加入很少量的三乙醇胺、CaCl2和减水剂。该材料3 d和7 d后的抗压强度分别达到了4.25 MPa和11.40 MPa,且浆体在水灰质量比1:1的情况下具有较好的流动性,可注性能优异,满足底板改造、注浆堵水的要求。通过正交设计试验,得出复合早强剂的配方为三乙醇胺0.05%,CaCl221%,减水剂FDN-8000 0.25%。

(2)注浆效果。工作面底板未经注浆加固前,工作面正常涌水量为200 m3/h左右,最大涌水量为300 m3/h,很难保证工作面安全回采。工作面底板钻孔注浆改造后实际正常涌水量为28.5 m3/h,最大涌水量为38 m3/h,水量小降低了原煤水份,提高了煤质,增加了发热量;工作面涌水量减小提高了工作面的回采速度,保证了工作面安全回采。

4 结论

(1)通过分析1201工作面的水文地质条件,得到了影响底板突水的主要因素,利用塑性力学理论对1201工作面的底板破坏深度进行计算得到其破坏深度在21.83 m。

(2)以F109断层为模拟断层、1201工作面为模拟工作面,利用FALC3D对采动断层活动突水进行了数值模拟,模拟了工作面分别布置在断层上盘和下盘两种情况,得出了两种情况下围岩破坏场与渗流场分布规律、应力场分布规律和位移场分布规律,且工作面布置在断层下盘时3个特征点位移小于上盘。

(3)对工作面内的F105、F107、F109 3条断层进行预加固,改造后实际正常涌水量为28.5 m3/h,最大涌水量为38 m3/h,保证了工作面安全回采。

[1] 武强,李周尧.矿井水灾防治[M].徐州:中国矿业大学出版社,2002

[2] 卜昌森. 矿井断裂构造定量评价研究[J].中国煤炭,2012(11)

[3] 武强,董书宁,张志龙.矿井水害防治[M].徐州:中国矿业大学出版社,2007

[4] 钱鸣高,茅献彪,缪协兴.采场覆岩中关键层上载荷的变化规律[J].煤炭学报,1998(2)

[5] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003

(责任编辑 张艳华)

Research on control technology of water inrush from coal seam floor for deep mining

Jiao Yi

(Wangcun Coal Mining Co., Ltd., Datong Mining Group, Datong, Shanxi 037032, China)

Combined with hydrologic condition of Wangzhuang Mine, this paper analyzed main influential factors of water inrush from work face coal seam floor, calculated failure depth of 1201 work face floor by plastic mechanics theory; the numerical simulation software FLAC3D was used to analyze distribution laws of surrounding rock failure field, seepage field, stress field and displacement field when work face was located at hanging wall or footwall of faults. Based on simulation results, it was proposed to take fault water inrush control pre-reinforcement and achieved positive effects.

deep mining, floor water inrush, floor failure depth, numerical simulation, hanging wall, footwall, control measures

焦义. 深部开采煤层底板突水控制技术研究[J]. 中国煤炭,2017,43(3):109-112,133. Jiao Yi. Research on control technology of water inrush from coal seam floor for deep mining[J]. China Coal, 2017,43(3):109-112,133.

TD745.2

A

焦义(1967-),男,汉族,山西省浑源县人,硕士,高级工程师,现任大同煤矿集团王村煤业有限责任公司副董事长,长期从事煤矿技术与安全管理工作。