控降标准稠度改善水泥适应性

2017-05-12肖永锋刘银海尚建旭刘会来贾龙星李彦波

肖永锋,刘银海,尚建旭,刘会来,贾龙星,李彦波

(沧州临港金隅水泥有限公司,河北 沧州 061108)

本文从我公司大量分析和试验基础上,通过改良水泥粉磨工艺、优化配比、改变混合材掺加方式等措施,实现控降水泥标准稠度用水量的目的。

1 原因分析

1.1 粉磨工艺导致的级配不合理

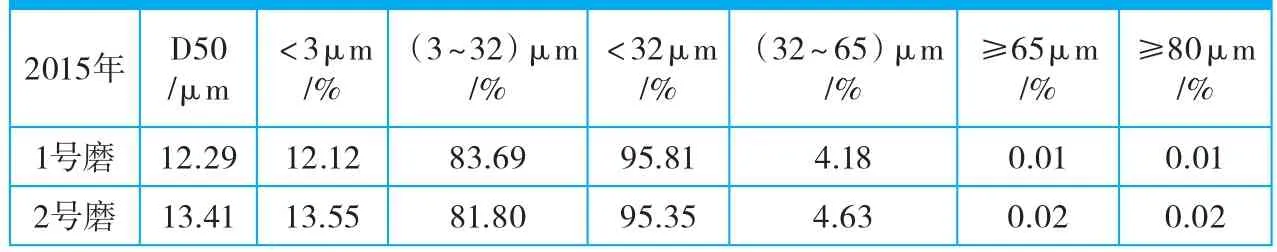

球磨机钢球级配的合理性、选粉机的选粉效率、磨内风速等工艺参数直接决定着水泥颗粒级配的分布[1]。大量数据表明,水泥中1μm以内的颗粒,对水化强度无贡献,还会显著增加水泥标准稠度用水量,且其含量增加说明存在过粉磨现象,应尽可能降低。3μm~32μm颗粒含量过高,会使水泥标准稠度用水量增加,过低会影响水泥早期强度,在满足三天强度要求的前提下,应尽可能降低该组分颗粒含量[2],从表1中可以看出我公司颗粒级配较为集中是造成水泥标准稠度用水量偏高的原因之一,见表2。

表1 2015年颗粒级配分布情况表

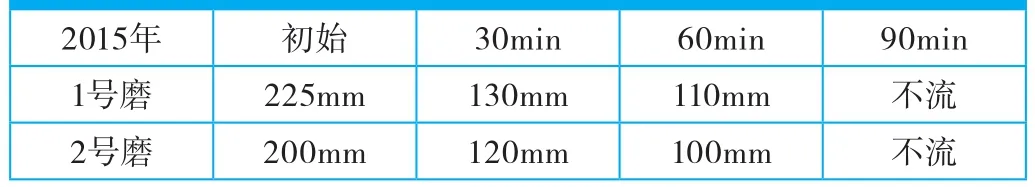

表2 2015年静浆流动度情况表

1.2 混合材种类及掺加方式

混合材种类和掺量对水泥标准稠度用水量有很大的影响。通过大量实验数据分析,水泥的标准稠度用水量与石灰石掺加量成反比,在石灰石由0增加到40%过程中,水泥标准稠度用水量降低0.3%。矿渣对水泥标准稠度用水量基本没有影响。粉煤灰掺加量与水泥标准稠度用水量成正比,使用Ⅲ级粉煤灰由0增加到40%的过程中,水泥的标准稠度用水量增加2.2%,使用我公司分选I级粉煤灰由0增加到40%过程中,水泥标准稠度降低1.3%。

1.3 石膏的用量

石膏在水泥中的掺加量不足造成水泥的标准稠度用水量升高[3]。在水泥刚开始与水接触时,石膏的形态以及掺加量不同都会直接影响到与硫酸根离子与C3A之间的平衡状态,通过日常水泥与外加剂相容性试验结果显示,30min净浆损失较大,60min到90min净浆损失降低,可看出石膏用量与硫酸根离子与C3A之间的失衡,表2为2015年静浆流动度情况表。

2 解决措施

2.1 优化颗粒级配

2.1.1 球磨机钢球配制

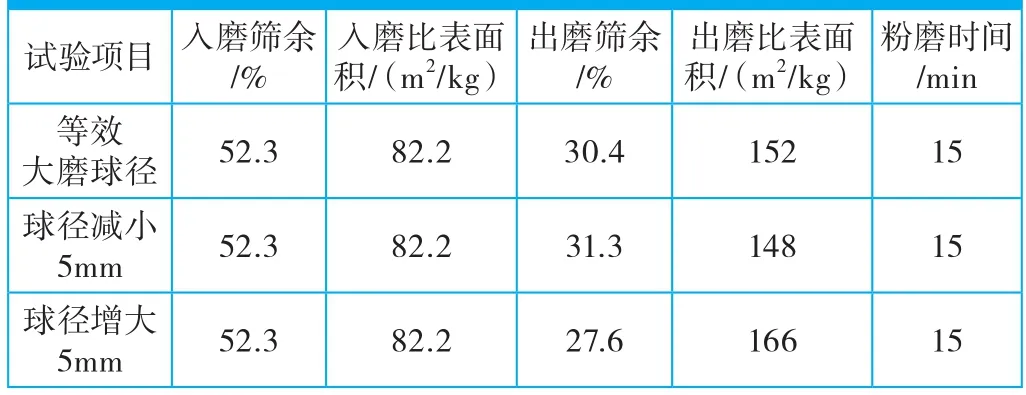

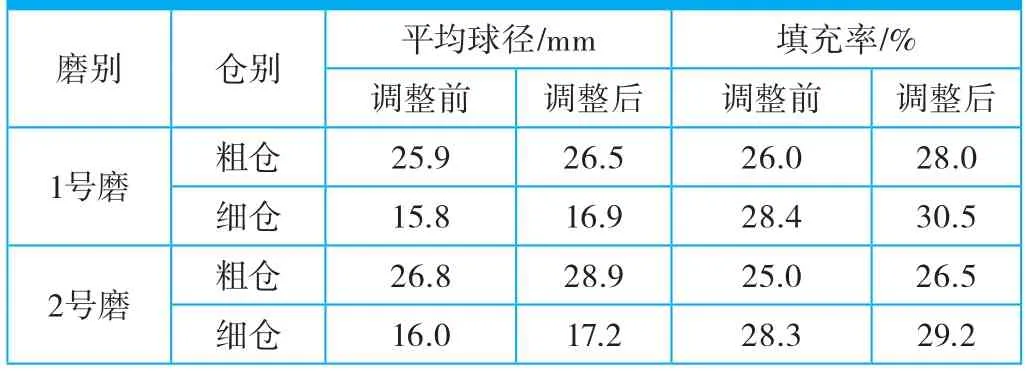

合理的钢球级配不仅影响水泥质量,同时还影响水泥产量,因此合理地调整钢球级配是技术人员一直探讨的课题。我公司水泥磨联合粉磨系统为天津院设计系统,装机配备1号系统磨机φ4.2m×13.0m、辊压机160×140、TESU330高效双分离选粉机;2号系统磨机φ4.0m×13.0m、辊压机140×120、TESU290高效双分离选粉机,研磨体为高铬钢球。技术人员通过小磨实验数据,找到级配的调整方向(见表3),经过持续地对大磨球配调整,确定最佳调整方案(见表4),增加两磨平均球径及填充率,取得较好效果。

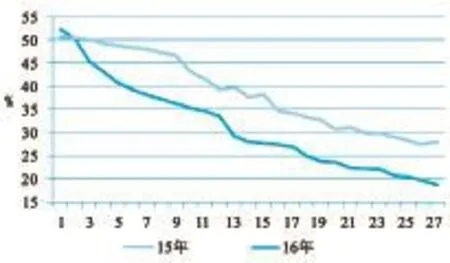

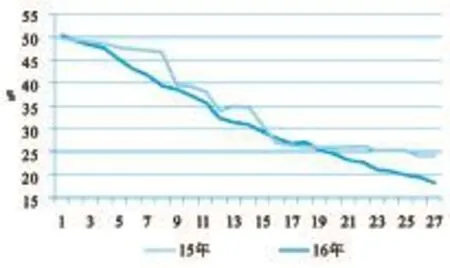

图1、图2为调整级配后筛余曲线的对比。

表3 小磨试验钢球调整表

2.1.2 优化中控操作

在中控操作思路上采用大风大转操作思路,增加了水泥成品中的粗颗粒,0.045mm筛余较2015年提高0.5%。

2.1.3 磨尾收尘引入成品

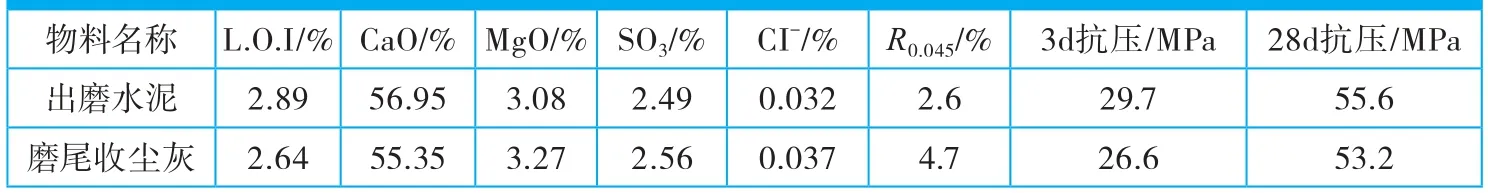

针对双分离系统,水泥颗粒级配集中的问题,通过对磨尾小收尘物料取样分析,在确定不影响成品质量的前提下,将磨尾收尘灰直接引入成品斜槽内,有效拓宽了水泥颗粒分布。表5为磨尾收尘的全分析及物理指标。

图1 1号磨筛余对比图

图2 2号磨筛余对比图

表4 大磨钢球调整表

表5 磨尾收尘的全分析及物理指标

2.2 水泥混合材掺加比例及方式

根据前期试验结论对现有配料方案进行了调整,一是适当降低了矿渣掺量;二是保持粉煤灰使用比例不变,将粉煤灰由磨头加入改为磨尾通过选粉机分选后直接进入成品,最大限度地保留了粉煤灰原有的颗粒形貌;三是提高配比中石灰石的用量。

2.3 提高水泥中三氧化硫控制指标

水泥中的SO3指标由原来的2.40±0.2%调整到2.80±0.2%,水泥初凝时间由原来的170min延长至186min,静浆初始流动度平均值较原来增加了60mm。

3 调整后的效果分析

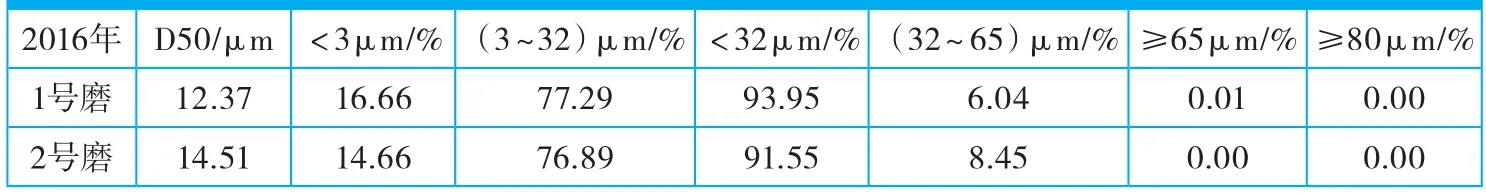

通过对水泥工艺进行调整,2016年与2015年水泥颗粒级配相比,两台磨<3μm的颗粒含量分别升高4.54%和1.11%,3μm~32μm含量较2015年分别降低6.4%和4.91%;32μm~65μm含量较2015年分别增加1.86%和3.82%(见表6)。水泥标准稠度在熟料标准稠度升高0.54%的情况下,同比降低0.44%(见表7)。

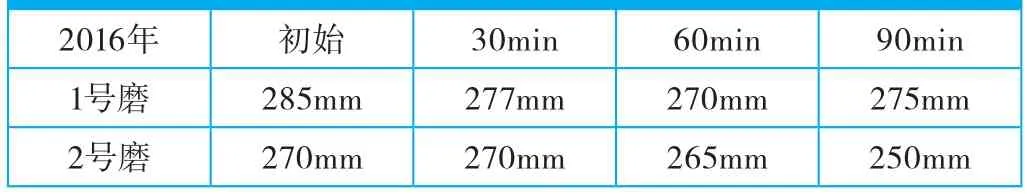

通过调整水泥配比、改变粉煤灰的掺加方式、提高三氧化硫控制指标,水泥的净浆流动度较2015年得到了较大改善。1号磨水泥的净浆初始流动度较2015年增加60mm,2号磨增加70mm。水泥净浆的经时损失也明显降低,由2015年基本失去流动性到现在保持在270mm左右(见表8)。

表6 水泥试样有效粒径分布对比表

表7 标准稠度用水量对比表(%)

表8 2016年净浆流动度情况表

4 结 论

(1)通过对球磨机磨机钢球级配的调整、改善中控操作手法,将磨尾收尘引入成品等措施,可有效拓宽水泥颗粒分布,降低水泥标准稠度。

(2)根据需水特性优化混合材掺加比例,起到更好的填充效果,降低水泥标准稠度用水量。

(3)改变粉煤灰掺加方式,有效保留粉煤灰的滚珠效应,初始净浆流动度明显改善。

(4)提高水泥中SO3含量,适当延长水泥的凝结时间,可降低净浆经时损失。

参考文献:

[1]吴笑梅,樊粤明,郭文瑛.不同粉磨工艺水泥的颗粒、矿物组成分布及性能[J].华南理工大学学报(自然科学版),2004,32(8):58-63.

[2]夏宝林,李思源,疏小明.谈谈水泥细度[J].四川水泥,2009(5):5-9.

[3]于柏新.影响水泥标准稠度用水量的因素探讨[J].水泥,2003(9):18-21.