吹塑模具冷却系统优化设计

2017-05-12黄智峰卢鑫

黄智峰,卢鑫

(东风柳州汽车有限公司商用车技术中心,广西柳州545005)

吹塑模具冷却系统优化设计

黄智峰,卢鑫

(东风柳州汽车有限公司商用车技术中心,广西柳州545005)

在吹塑成型中,模具的冷却系统结构布置影响和决定产品的生产效率和产品质量,合理的冷却系统是保证产品质量的关键。通过对失效产品的模具冷却系统结构进行分析,结合CAE分析了现冷却系统的冷却性能及产品失效部位温度分布,根据模具温度优化了冷却系统,提升了产品质量。

吹塑模具;冷却系统;产品质量;模具温度CAE

近年来,随着社会对节能、环保以及轻量化要求越来越高,塑料制品以其重量轻、加工灵活、可回收利用等特点被广泛应用于各行各业,在机械、化工等行业上可替代部分金属件来达到轻量化目的。在吹塑加工过程中,制品冷却定型的时间占整个制品加工周期的2/3以上[1],甚至更高。因此,提高吹塑模具的冷却系统的冷却效率,设定合理的模温,可缩短制品成型周期,降低能耗,提高生产率。模具的温度分布均匀性是保证制品的质量和尺寸稳定一个关键因素。本文以一个塑料桶为例来分析因模具冷却系统设计不合理导致模温分布不均匀对产品性能的影响,并利用CAE优化冷却系统,解决制品质量问题。

1 问题描述

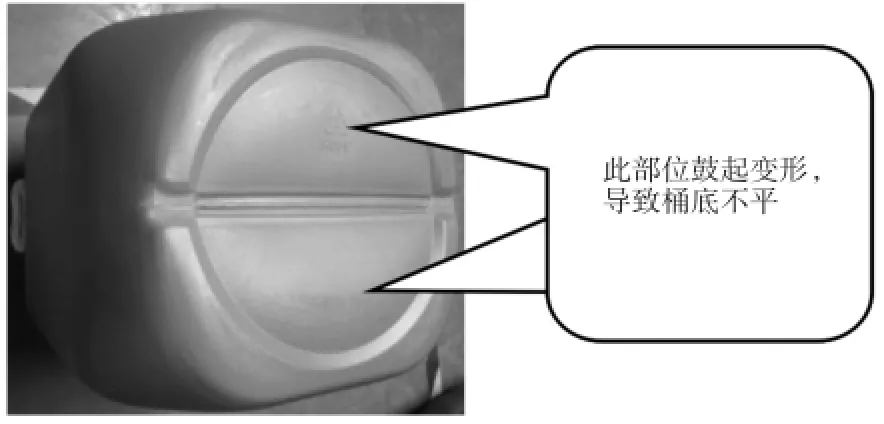

某款用于液态化工原料的塑料桶底部变形,如图1所示,在外力作用下易开裂,经多次修改原料、成型温度和成型压力并试验,收效甚微。用排除法筛选,最终怀疑是模具的冷却系统设计不合理,散热不均匀,导致开裂。

图1 桶底变形状态

2 数值分析

2.1 建立模具模型

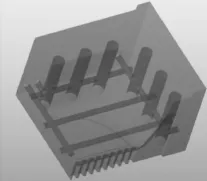

为了使得仿真结果与实际相符合,本文建立1∶1尺寸的桶底模具模型(如图2所示)进行数值计算,因模具是对称结构,为减小计算量,提升计算速度,选四分之一桶底模具模型,透视冷却水道(如图3所示),进行计算分析。

图2 桶底模具模型

图3 四分之一桶底模具模型

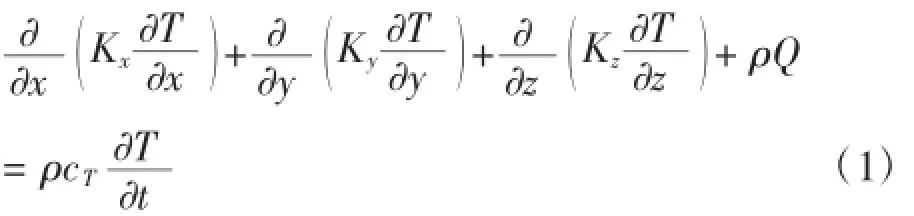

2.2 理论基础

模具冷却问题实际就是热传导问题,根据传热定律和能量守恒定律,可以建立传热问题的控制方程,即物体的瞬态温度场应满足以下方程[2]:

其中ρ为材料密度(kg/m3);cT为材料比热(J/(kg. K));Kx,Ky,Kz分别为沿x、y、z方向的热传导系数(W/kg).

模具的冷却水温度恒定,塑料桶在成型过程中保温和冷却可以看作是稳态传热问题,对于稳态传热问题,温度不随时间变化,有

应用有限元分析方法,将物体离散为单元体,将单元的温度场Te(x,y,z)表示为节点温度的差值关系,并求变分极值,得单元传热方程

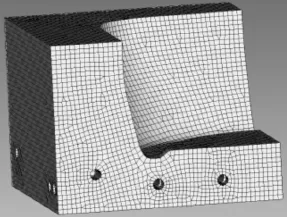

2.3 有限元分析

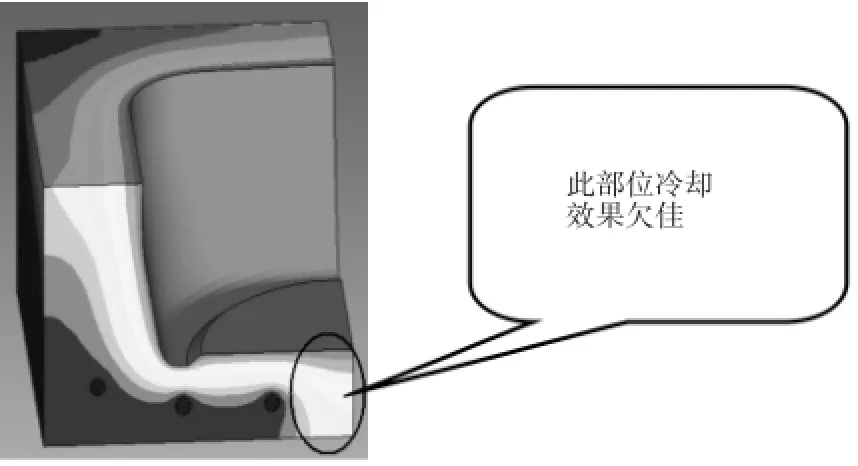

模具型腔内表面温度分布均匀,塑料桶合模后需要在模具内保温一段时间并冷却定型,此过程可应用稳态传热模型分析。对模具模型进行网格划分如图4.模具型腔内初始温度为160℃,冷却水温度为10℃,模具材料为45#钢。查设计手册[3],密度为7.9×103kg/m3,弹性模量为2.1×1011Pa,泊松比为0.3,热膨胀系数为1.0×10-5/℃,导热率为73 W/(m·℃),传热系数为40/(m2·℃).加载上述属性参数,最终分析结果显示合模部位温度较高如图5,冷却效果不好。

图4 网格划分

图5 分析结果

2.4 模具优化设计

从分析结果上看,与初始猜想是冷却不均匀导致产品变形相吻合,需要对模具的冷却水道进行优化设计。原桶底模具的冷却水道距离合模位置距离较大,合模部位的冷却效果差。现对模具底部位增加一个冷却水道,即由两个改为三个(如图6所示的椭圆圈内),根据分析结果优化水道分布位置,使冷却水道尽量靠近合模位置,再进行有限元分析(如图7所示),优化后整个底部温度分布较均匀,满足设计要求。根据设计图纸对模具进行修改,最终经生产验证优化效果良好,塑料桶底盘平整(如图8所示),没有变形现象,合模部位强度也有明显提示,满足质量要求。

图6 优化冷却水道布置

图7 优化后的分析结果

图8 优化后的制品状态

3 结束语

(1)本文通过对故障件进行分析,最终发现模具冷却系统散热不良是导致塑料桶底变形的直接因素,找到了解决问题的方向;应用CAE分析模具冷却的传热性能,得到模具的温度分布状态图,发现合模部位的冷却效果欠佳,找到了解决问题的途径;根据分析结果对模具的冷却系统进行优化设计后,再次应用CAE分析模具的冷却性能,找到了解决问题的方法。采用“发现问题——分析问题——解决问题”的步骤,结合CAE分析手段成功处理了模具冷却系统问题,具有一定的参考价值。

(2)模具温度分布不均匀,会导致制品各部位的收缩率不同,引起制品翘曲、变形、尺寸不稳定等现象,因此模具冷却系统设计的合理性是保证制品质量的一个关键因素。

[1]邱建成,陆文正,朱义华.塑料挤出中空吹塑成型技术[M].北京:化学工业出版社,2012.

[2]曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2004.

Optimization and Design for Blow Mold Cooling System

HUANG Zhi-feng,LU Xin

(R&D Center of Commercial Vehicle,Dongfeng Liuzhou Automobile Co.,Ltd.,Liuzhou Guangxi 545005,China)

In blow molding,the structure of mold cooling system impact and determine the product’s production efficiency and quality,reasonable cooling system is the key to ensure product quality.In this paper,based on the analysis results of the mold cooling system of the failed product,the cooling performance of cooling system and the temperature distribution of failed product by CAE method,optimize the cooling system according to the mold temperature,improve product quality.

blow mold;cooling system;product quality;mold temperature;CAE

TQ320.5

A

1672-545X(2017)03-0045-02

2016-12-23

黄智峰(1982-),男,广西柳州人,助理工程师,本科,研究方向:进气系统阻力、传热;卢鑫(1986-),男,广西柳州人,助理工程师,本科,研究方向:进气系统阻力,排放。