发动机整体薄壁铝合金精铸件真空差压铸造

2017-05-10

(中国航发南方工业有限公司,株洲 412002)

随着新型航空发动机的要求不断提高,发动机部件产品急需提升性能水平。粒子分离器、压气机部件等使用的铝合金铸件结构越来越复杂,对铸件的表面质量和内部组织的冶金质量也提出了更高要求,传统的铸造方法和加工能力已经满足不了新一代涡轴航空发动机的需求。

目前,国外铝合金铸造方法主要有金属型铸造和真空高压铸造。由于工艺成熟、准备周期短,国内大多数铝合金铸造采用金属型重力铸造。由于铝合金金属型重力铸造是利用金属液自身的重量充型和补缩的一种铸造工艺,金属液浇注及充型过程中容易产生紊流,使合金液易卷气和氧化,因此在铝合金铸件中容易产生针孔、气孔及夹杂等缺陷。重力铸造通过冒口内金属液自身压力来对铸件进行补缩,效果较差,铸件容易产生收缩缺陷[1]。

某涡轴发动机整体复杂薄壁铝合金精铸件,属于异形薄壁铝合金铸件的精密铸造,采用传统的重力铸造方法无法实现,技术人员尝试采用反重力铸造技术。目前国内的反重力铸造技术主要有低压铸造、真空差压铸造两种工艺技术。试验初期采用低压铸造方法,铸件的充型问题可基本解决,但铸件内部质量不尽如人意,铝合金铸件经常出现疏松、气孔、热裂、氧化夹杂等问题[2-3]。因此,对于这类航空发动机整体复杂薄壁铝合金精铸件,必须采用先进的反重力铸造技术——真空差压铸造[4]。

以发动机排气端壳体这一有代表性的精铸件为例,本文利用真空差压铸造设备,研究了浇筑系统、浇注温度等整体薄壁铝合金精铸件真空差压铸造生产工艺及控制要点,并对排气端壳体生产中存在的技术问题提出了解决途径和控制手段。

1 整体薄壁铝合金精铸件结构特点

某航空发动机排气端壳体为典型的整体薄壁铝合金精铸件,选用铝合金铸造成形,对设备、浇注方式等提出了更高的要求。与铝合金砂铸件不同,铝合金整体精铸件具有以下特点:

(1)铸件壁厚波动大,结构上存在多处突变。如排气端壳体内外环结构,有13片异形散热片,最薄处只有1mm,内腔环上带有呈倒钩结构的沟槽,外部有2个厚大安装边,因而铝合金整体精铸件工艺性差,冶金质量和尺寸精度都很难保证。

(2)采用重力浇注方式成形时,因合金液流动性很差,极易欠铸,铸件成形非常困难,甚至无法成形。因工艺需要提高浇注温度和浇注速度后,铸件极易产生气窝和夹杂缺陷及针孔超标等,严重影响铸件冶金质量。

2 真空差压铸造工艺原理及控制难点

2.1 真空差压铸造工艺原理

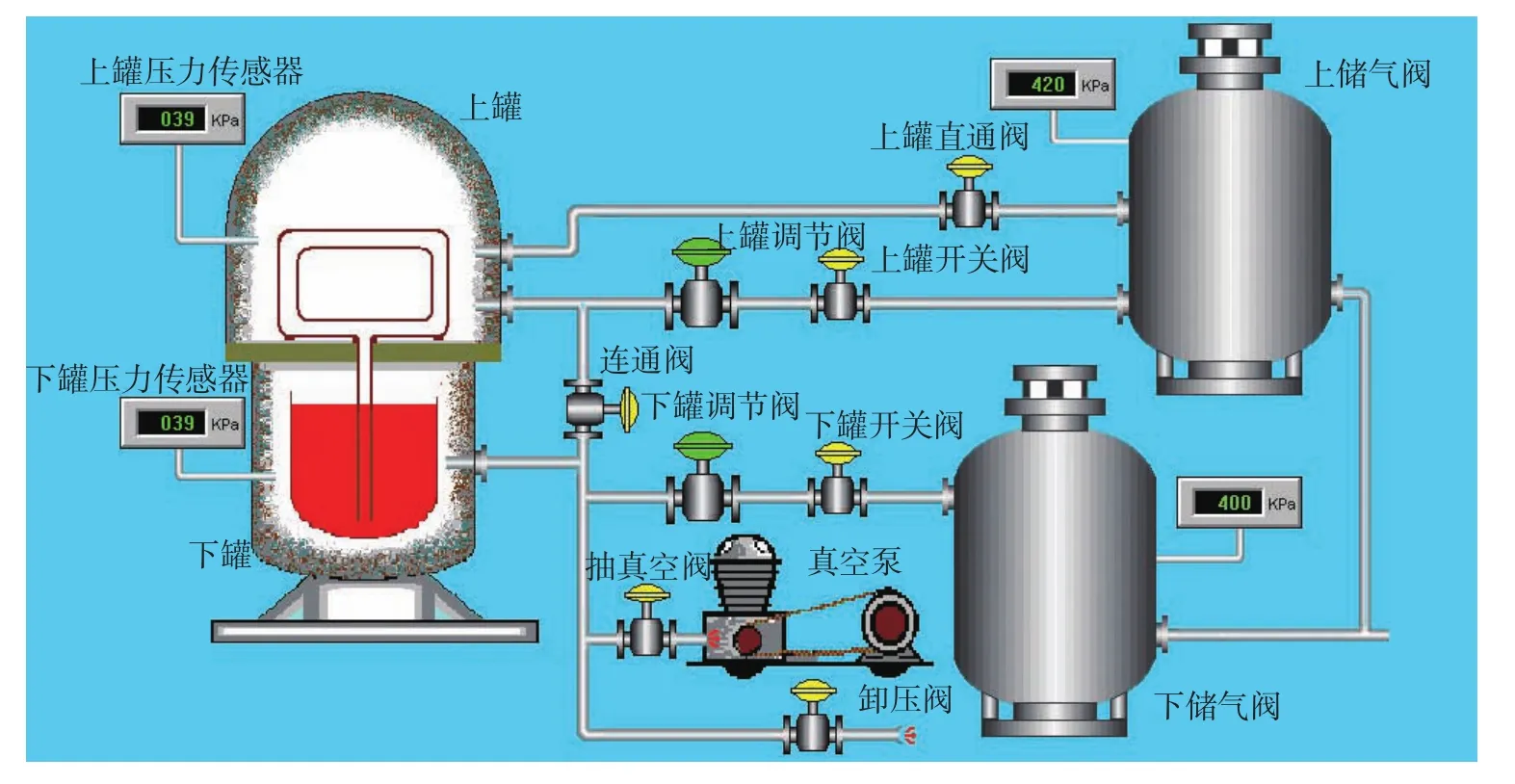

工艺对设备提出了要求,而设备又对操作者提出了要求。只有掌握了真空差压铸造机结构原理,才能熟练操作设备,满足工艺需要。设备原理图见图1。

真空差压铸造机有上、下两室(最大承压1.0MPa),气压分别控制,铸型组装在上室,保温炉及坩埚在下室,浇注时合金液在压差作用下通过升液管自下而上反重力充型,充型后上下室在压差不变的情况下同时加压,合金液在较高压力下结晶凝固。

真空差压铸造具有真空下充型、压力下结晶等特点,尤其适用于薄壁复杂整体铝铸件的浇注成形。其主要优点有:

(1)在充型前抽真空(极限真空度可达0.005MPa),合金液在真空下充型,减少夹杂、气窝、针孔等铸造缺陷,并显著提高充型能力;

(2)合金液充型后在较高压力下结晶凝固(最大压力可达1.0MPa),铸件组织致密,提高内部质量。

2.2 真空差压铸造工艺控制难点

(1)浇注时需防止跑水。

充型时罐内几乎抽为真空,合金液流动性增强,当压差太大或铸型排气槽较深,尤其是铸型上下两侧结合面不平整影响到密封性能时,可能发生跑水。因设备整体密封,难以发现,并导致浇注后打开上罐困难,无法继续生产。由于精铸壳型一般是不规则的,除了造型时控制铸型上下两侧是否平齐外,浇注前还需要再次检测,否则需刮平。实践中发现,上下两侧各垫一块石棉板效果很好,上部的石棉板还将冒口与金属压板隔开,增强了补缩效果。此外两压杆压紧铸型时,两边用力不均匀,压板会倾斜,没旋紧的一边缝隙会大,将发生跑水。

(2)需防止壳型涨裂。

壳型涨裂虽然发生在浇注工序,但往往在清砂后才能发现,其形成原因主要取决于前面的制壳和造型工序。要多走访前后工序,及时反馈质量信息,在后续改进。如果涨裂发生在壳型内腔,则是制壳时未完全干燥,壳型强度不够;如果发生在壳型外侧平面薄壁部位,则是造型时填充不到位,浇注时壳型单侧受压涨裂。此外,还需检查通气孔是否完全畅通,否则壳型也会受到过高压力涨裂。

(3)需防止漏气。

图1 真空差压铸造结构原理Fig.1 Principle of vacuum differential pressure casting

铸件浇注后,如果观察到真空差压铸造工艺曲线不正常,需检查上下压室是否有漏气现象。如果上压室漏气,上压室不稳定,下压室压力会偏高;如果下压室漏气,也就是中间隔板漏气,不能建立压力差或者不稳定,会影响到充型,都需拆开上压室、中隔板和升液管检查。通常情况,上下压室O型密封圈接口处截面不平整,密封圈凹槽受热膨胀,与密封圈形成间隙造成上下压室漏气,此外密封圈凹槽没有清理干净,以及升液管安装孔处有铁锈、石棉板破损等原因,也会造成下压室漏气,尤其是石棉板较薄,浇注过程中,石棉板在持续高温下变脆而破损,会影响到密封效果。

为防止上下压室漏气,需将O型密封圈加长1cm,强力压入凹槽内,形成预紧力,并清除凹槽内的铁锈、砂子等杂物,检查硅橡胶O型密封圈是否完好;需锉平中隔板上的铁锈和多余物,安装中隔板时螺栓要对称拧紧,两边用力均匀;为防止石棉板破损,将石棉垫子做成两层,使用前要仔细检查是否有折痕、破损,垫子的内外边要切割平整。

3 铝合金精铸件真空差压铸造试验

铝合金精铸件在真空差压铸造设备上浇注时,不同于普通的重力浇注铝合金铸件,也不同于普通的精铸件,在浇注系统、铸型处理和浇注温度控制上需特殊考虑。

3.1 浇注系统设计

曾有技术人员设计出“十字型”浇铸系统[5-6],有效解决了冷隔等缺陷问题。结合本项目铸件结构特点,将真空差压铸造浇注系统设计为上下双通结构,浇口在铸型下部,顶部冒口既能补缩,又能排气、排渣;本系统既不同于一般精铸件普遍采用的顶注式,也不同于重力浇注铝合金件较多采用的底注式,不需要用一根直浇道将金属液引到铸件底部,是一种更为纯粹的底注式。这种充型方式金属液热量损失少,充型更为平稳,可减少氧化夹渣、冷隔等缺陷的产生。

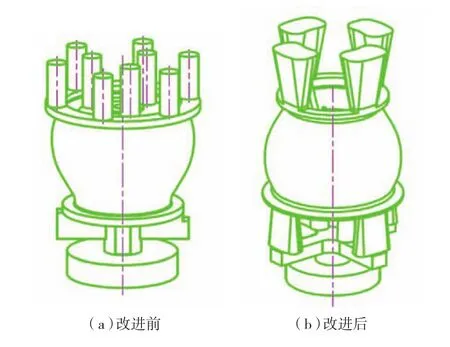

工艺试验初期,铸件冶金缺陷明显。对排气端壳体浇注系统进行了技术改进。改进前后的浇注系统见图2。改进后的浇注系统为大头朝下的上下双通结构。

3.2 铸型研究

铝合金精铸件采用差压浇注,模壳制备时在压力作用下极易产生涨裂,因此模壳外部必须设有加强保护措施。本研究中,采用在模壳外部增加填充物进行保护。

(1)填充砂制备对比试验。

采用仿真模拟软件[7]研究型砂技术方案,选用了3种常用的铸造选型材料[8]进行填充砂制备工艺对比试验。

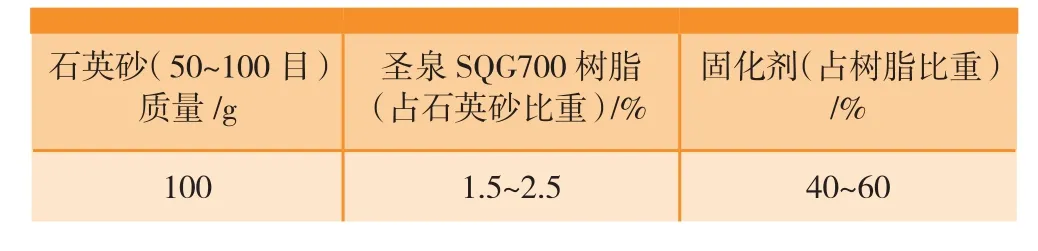

通过3种型砂对比试验发现,填充粘土砂和莫来石砂,都不能保证铸型强度要求,而选用呋喃树脂砂造型,铸件达到满意效果(表1)。冷凝树脂砂还有一个好处,便于将铸型上下两侧刮平,有利于浇注时配合面密封,防止跑水。

(2)呋喃树脂砂配方设计。

为了得到行走机构和翻转机构的速度、位置和加速度随时间变化情况,仿真分析时采用伺服电机作为驱动,由于行走机构和翻转机构的惯量较大,且启动和制动频繁,为了保证其运动的准确性和稳定性,采用SCCA形式定义伺服电机。SCCA是指一条包含正弦、常数和余弦的复合曲线,仅用于加速度的设置,若机构的运动时间为t,则加速度函数y的表达式如式(1):

通过工艺试验,确定的呋喃树脂砂配方见表2。

(3)混砂工艺试验。

采用球形混砂机进行混制。混砂工艺如下:原砂→加入固化剂混≤5min→加入树脂混≤4min→出砂。

在实际操作中,为了降低铸型强度,增加透气性,将树脂和固化剂取配比下限,效果较好。配完砂后应在短时间内造型,因树脂砂配制完成后与空气接触即开始固化,时间越长树脂砂流动性越差,模壳死角处树脂砂不能填充到位,在浇注过程中会涨壳。为了保证充型时合金液纯净,造型时需在浇口杯上安放陶瓷过滤网。造型完成后需在烘房中对铸型进行烘干,烘干温度200~300℃,保温时间不少于2h。这样能除去残留水分,并降低铸型强度,便于清砂。

图2 排气端壳体铸件的浇注系统Fig.2 Casting system of exhaust end housing casting

表1 填充砂对比试验

3.3 浇注温度选择

整体薄壁铝合金精铸件对浇注温度非常敏感。工艺试验研究发现,某型发动机排气端壳体低于700℃浇注,易产生欠铸缺陷。在保证充型前提下,浇注温度越低,铸件内部质量越好,当浇注温度超过750℃时,铸件会出现疏松等缺陷。所以,浇铸温度应在700~750℃为宜。

4 生产验证

4.1 零件生产

4.1.1 加工工艺

发动机排气端壳体采用真空差压铸造工艺,选取了改进后的双通结构浇注系统生产验证,采用球形混砂机对呋喃树脂砂型砂进行混制,在(730±10)℃浇注温度下进行铸件浇注。

4.1.2 试验结果

生产验证共投入40件,铸造后分别进行了尺寸检查、无损检查及金相分析。

(1)尺寸检查。

对铸件表面粗糙度检查,Ra为6.3μm以下;同时工业CT检查尺寸,尺寸精度达到CT7级。

(2)无损检查。

经无损检查,未发现裂纹、疏松、气孔、夹杂等冶金缺陷。

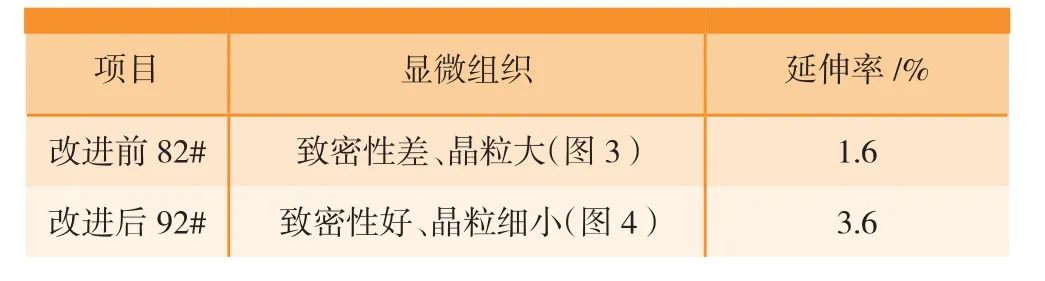

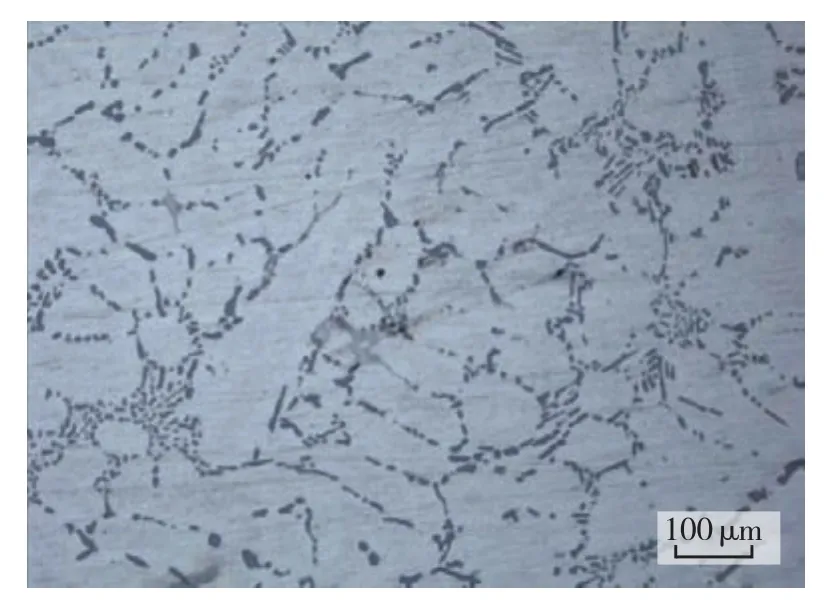

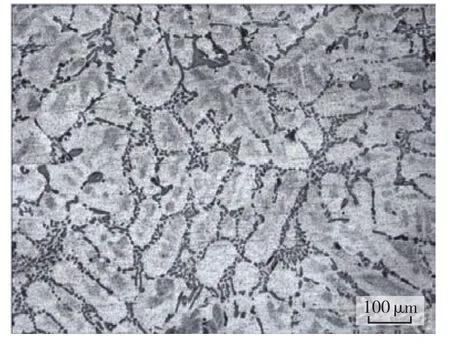

(3)金相检查。

对比分析浇筑系统改进前后两种铝合金铸造试件,发现显微组织和性能差异较大,结果见表3。

4.2 分析讨论

4.2.1 浇铸系统的影响分析

真空差压铸造利用压力差,可实现真空下浇注,压力下结晶,有利于获得内部组织较为致密的异形薄壁铸件。由于铸件壁薄,在优化浇注系统方案基础上,加之设备抽真空功能,可基本实现铸件浇注后同时凝固,大大减少铝合金铸件的针孔缺陷,从而获得高质量铝合金铸件。通过尺寸检查和金相分析,改进后的铸件冶金质量显著提高。

表2 呋喃树脂砂配比

表3 生产结果

通过改进前后对比可知,铝合金整体精铸件真空差压铸造,先填充尺寸较小,相对分散的热节,后填充尺寸厚大,相对集中的热节,不仅更有利于充型和补缩,也有利于造型操作。改进后还有一个优点,就是将封闭型腔开口向外,更有利制壳操作,便于保证壳型质量。

4.2.2 浇铸温度的影响分析

目前,铝合金铸造温度一般在700℃左右[9]。试验发现,在实际操作中,设备温度选择与设备开展温度能力有一定的关系,必须严格控制温度的波动区间,波动越小越好。本项目采用的真空差压铸造机保温坩埚中的合金液是通过炉膛电阻丝以热辐射的方式进行加热,炉膛和合金液的温度均采用数显控温方式,其仪表指示温度相对实际温度有一定的滞后,因而保证合金液温度稳定性有较大难度。工程应用中发现合金液刚好到浇注温度,即使马上断电,温度却还在不断上升,温度过高,会造成整炉合金液报废。所以,将该薄壁铸件的浇注温度确定为(730±10)℃,可以满足铸件使用要求。

4.2.3 铸件组织与性能分析

图3 82#排气端壳体金相组织Fig.3 Microstructure morphology of 82# exhaust end housing

图4 92#排气端壳体金相组织Fig.4 Microstructure morphology of 92# exhaust end housing

由表3可看出,92#铸件晶粒细化、凝固效果较好、组织致密,延伸率可达3.6%,而82#枝晶粗大。原因可能是前期选用的填充砂为莫来砂且浇注温度较高,无法实现铸件的设想凝固顺序,影响到晶粒细化效果。

杜德喜等[10]的研究也发现,铝合金铸件的枝间间距小、组织致密,延伸率提高了70%。与本项目的研究成果相当。

5 结论

(1)真空差压铸造具有真空下充型、压力下结晶等特点,尤其适用于整体薄壁铝合金精铸件的浇注成形。但因压力较大,操作者需采取防止跑水、涨壳、漏气等措施。

(2)整体薄壁铝合金精铸件在真空差压铸造设备上浇注时,不同于普通的重力浇注铝合金铸件,也不同于普通的精铸件,在浇注系统、铸型处理和浇注温度控制需特殊考虑,各工序密切相关,实际操作中应相互关注。

(3)生产实践表明,航空发动机复杂整体薄壁铝合金精铸件采用双通结构浇注系统,利用呋喃树脂砂型砂进行混制铸型,在(730±10)℃浇注温度下进行浇注,铸件产品无疏松、气孔等冶金缺陷,组织致密,延伸率可达3.6%。

[1]代习彬, 蒋玉珍, 刘志先, 等. 铝合金薄壁管件金属型重力铸造工艺初探[J]. 特种铸造及有色合金, 2007(S1): 21-22.DAI Xibin. JIANG Yuzhen, LIU Zhixian, et al. Aluminum alloy thin-walled pipe metal mold gravity casting process[J]. Special Casting &Nonferrous Alloys, 2007(S1): 21-22.

[2]张西生, 赵磊, 周正海. 低压铸造ZL205A铸件缺陷分析及工艺优化[J]. 金属加工: 热加工, 2016(15): 25-27.ZHANG Xisheng, ZHAO Lei, ZHOU Zhenghai. Low pressure casting ZL205A casting defect analysis and process optimization[J]. Metal Working:Hot Working, 2016(15): 25-27.

[3]郭忠民, 陈大胜. 薄壁复杂铝合金铸件低压铸造工艺实践[J]. 铸造技术, 2007, 28(S1): 62-64.GUO Zhongmin, CHEN Dasheng. Low pressure casting process complicated thin-walled aluminum alloy casting practice[J]. Foundry Technology, 2007, 28(S1): 62-64.

[4]姜不居. 铸造手册: 特种铸造[M]. 北京: 机械工业出版社,2011.JIANG Buju. Casting manual: special casting process[M]. Beijing:China Machine Press, 2011.

[5]黄天佑. 铸造手册: 造型材料[M]. 北京: 机械工业出版社,2012.HUANG Tianyou. Casting manual: modeling material[M]. Beijing:China Machine Press, 2012.

[6]JIANG W M, FAN Z T. Gating system optimization of low pressure casting A356 aluminum alloy intake manifold based numerical simulation[J]. China Foundry, 2014, 11(2): 119-124.

[7]RAWAHI N, TRYGGVASON G. Numerical simulation of dendritic solidification with convection: three-dimensional flow[J]. Journal of Computational Physics, 2004, 194(2): 677-696.

[8]糜海飞. 基于MAGMA的发动机缸体砂型铸造工艺的开发[J]. 金属加工: 热加工, 2016(1): 36-37.MI Haifei. Based on MAGMA of engine cylinder block for the development of sand mold casting process[J]. Metal Working: Hot Working,2016(1): 36-37.

[9]董秀琦. 低压及差压铸造理论与实践[M]. 北京: 机械工业出版社, 2003.DONG Xiuqi. Theory and practice of low pressure and differential pressure casting[M]. Beijing: China Machine Press, 2003.

[10]杜德喜,于宁. 保压压力对铝车轮低压铸造的影响[J]. 特种铸造及有色合金, 2017,37(4): 389-390.DU Dexi, YU Ning. The holding pressure on the influence of low pressure casting aluminum wheels[J]. Special Casting & Nonferrous Alloys,2017, 37(4): 389-390.