基于FBG动态应变监测的金属结构损伤识别方法研究

2017-05-10

(中国飞机强度研究所全尺寸飞机结构静力/疲劳航空科技重点试验室,西安 710065)

结构在长期交变载荷以及各种突发性外部因素的影响下,往往会出现损伤。这些损伤可能导致结构局部破损,以至于丧失部分功能,使其不能正常运行,造成很大的损失。损伤识别作为结构在服役状态下的反向识别问题[1],以结构的损伤确定其可靠性和安全性,在航空航天、机械、海洋舰艇、土木工程等许多领域应用较为广泛。结构在外部载荷和使用环境作用下所产生的早期损伤很难被及时发现与关注,随着结构损伤程度的增加,结构承载能力与功能会逐步退化,从而引发严重的质量、安全事故,甚至造成人员伤亡。通常情况下,结构的损伤会引起结构刚度的降低,在动力学问题中表现形式为结构模态参数的变化[2]。国内外学者做了大量的研究工作,提出了很多损伤识别的算法和指标[3-5],如基于固有频率、振型、位移类模态参数和应变类模态参数等的识别方法。

经试验研究证实,由于损伤引起了结构载荷传递路径的改变,在损伤附近区域结构应变值下降明显,而远离损伤位置的区域结构应变值改变不大。随着结构服役时间的增加,损伤累积程度也会增加,应变值的下降更为明显。因此,通过对结构局部动态应变特征参数的分析可识别出损伤是否存在以及损伤的位置和损伤的程度[6]。

光纤布拉格光栅(Fiber Bragg Grating,FBG)传感器是一种以光信号为传感方式的新型传感器,自问世以来,因其独特的优势备受关注。光纤光栅传感器对外界应力和温度高度敏感,与传统传感器相比,它除了具有体积小、质量轻、灵敏度高、抗电磁干扰、耐腐蚀能力强等优点外,还可通过波分复用的方式串联组成传感器网络[7]。其解调系统采集频率高、性能稳定,特别适用于动态应变测试。这些优点使得光纤光栅传感器技术被认为是航空航天、土木工程等大型结构健康监测中最有应用前景的传感技术之一。

近年来,随着光纤应变测试技术的快速发展,使用应变模态测试的方法进行结构损伤识别与定位的技术备受关注。本文采用光纤光栅传感器对结构局部的应变模态参数进行测试,并通过结构局部应变模态参数的变化对损伤的产生与扩展进行了研究。

光纤光栅应变传感原理

光纤由纤芯、包层、涂覆层组成,光纤布拉格光栅是在光纤纤芯由紫外线刻制而成的光传导折射率呈周期性调制的一种光纤敏感组件,其传感原理相当于在光纤纤芯内形成一个窄带的(透射或反射)滤光器或反射镜。当一束宽带光经过布拉格光栅时,被光栅反射回一束波长为FBG传感器当前中心波长λB的单色光。光纤光栅的反射或透射光的波长与光栅的折射率调制周期以及纤芯有效折射率相关,而外界温度和应变的变化会引起光纤光栅折射率调制周期和纤芯折射率的变化,从而表现为光纤光栅的反射或透射光波长的变化。因此,通过监测光纤布拉格光栅的反射谱和透射谱波长的变化,就可以获得待测结构相应的温度和应变的信息[8]。

由光谱特性可知,光纤布拉格光栅的反射谱中心波长为[9]:

式中,neff是Bragg光栅区域纤芯的有效折射率,Λ是Bragg光栅的周期。由公式(1)可知,光纤光栅的Bragg波长λB随纤芯有效折射率和光纤光栅周期改变而发生变化。应变可引起光栅周期的伸缩和光栅的弹光效应,温度可引起栅区的热膨胀效应和热光效应,而弹光效应和热光效应可使光栅的有效折射率neff发生变化,热膨胀效应可引起光栅周期Λ的变化,由公式(1)可知光纤布拉格光栅波长的变化可写为[9]:

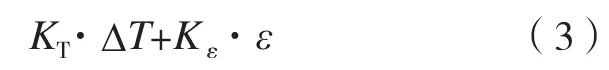

由弹性力学理论及光纤光栅的热膨胀效应、弹光效应、热光效应等理论[9]将公式(2)简化为:

式中,αs为热光系数,ξs为热膨胀系数,μ为泊松比,Kε=λB(1-Pe)为应变灵敏度系数,KT=λB(αs+ξs)为温度灵敏度系数。

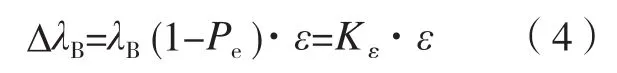

当光栅在恒温环境中即∆T=0时,传感器中心波长的变化可表述为:

由公式(4)可知,应变能引起FBG传感器Bragg波长的漂移。因此,可以通过监测Bragg波长的变化来监测应变。

动态应变响应模型

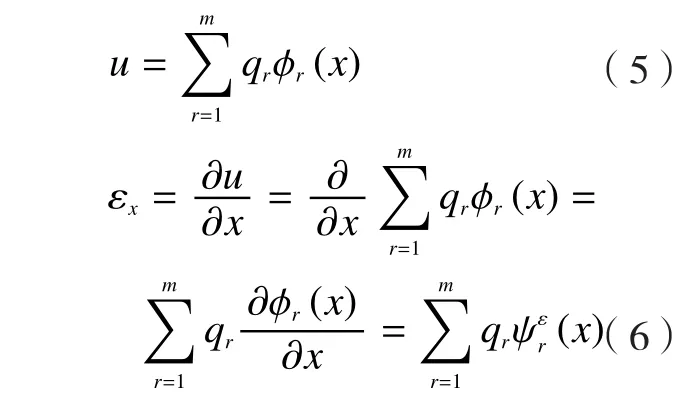

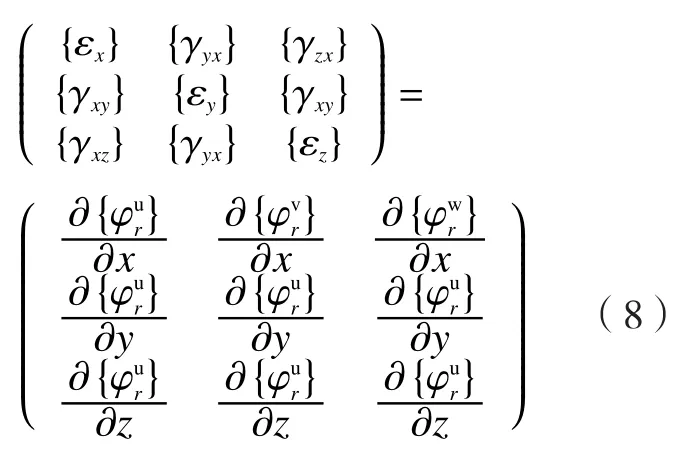

设弹性结构的变形位移为u、v、w,根据模态叠加原理[6]有:

式中,φr(x)为第r阶位移模态,为相对应的第r阶应变模态,qr为模态坐标。

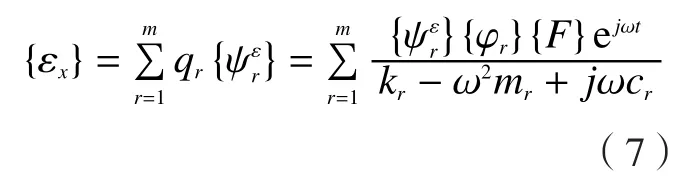

将公式(6)离散化后可得[6]:

金门岩体位于广东英德—曲江一带,大地构造处于罗霄岩浆弧、新干—永丰弧间盆地、武夷岛弧的过渡地带。区内出露最老地层为寒武系浅变质砂板岩建造,与上覆中下泥盆统桂头群呈不整合接触。下古生界为一套陆源碎屑至浅海相碳酸盐建造,局部有下侏罗统碎屑沉积建造,与中下泥盆统桂头群呈不整合接触。区内多金属矿床赋矿地层主要为中上泥盆统棋梓桥组和天子岭组。

按照模态叠加的原理,结构应变张量的响应表达式为[6]:

考虑到采用FBG传感器测量应变时,通常只能测量正应变,公式(8)可化简为[6]:

公式(9)即为动态应变响应模型,因此可知,类似于位移模态可通过对动态应变的分析得到结构的固有频率、应变模态振型等。

金属疲劳裂纹扩展试验件动态应变测试与分析

本文通过对含中心孔铝合金疲劳试验件进行敲击,利用光纤光栅传感器对试验件不同位置的动态应变进行采集,并对采集得到动态应变进行分析,获取结构局部的固有频率,通过固有频率的变化来判断疲劳裂纹的扩展情况。试验件是含中心孔LY12CZ铝合金疲劳试验件,试验件尺寸如图1所示。

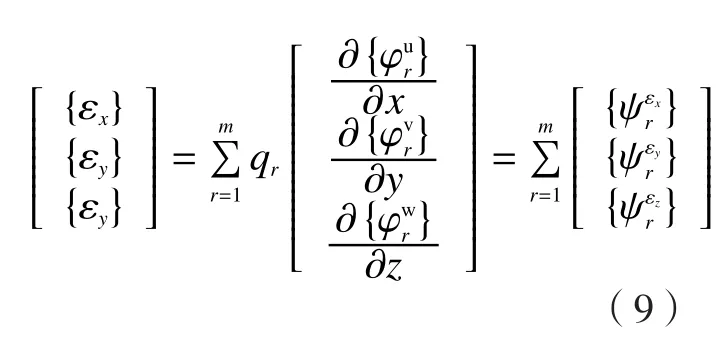

由于裂纹在扩展达到一定尺寸前,仅对裂纹附近的应变模态产生影响,且裂纹尖端的应力集中会引起光栅反射谱的异常,试验中传感器布设方向要避免与裂纹扩展方向一致。因此,传感器的布设位置与方向选择为试验件中心孔两侧孔边及距孔边5mm处,共安装传感器4支,传感器沿试验件长度方向安装。传感器栅区使用聚酰亚胺涂覆,使用Loctite 401快干胶对传感器进行粘贴安装。传感器初始中心波长均为1550nm。对该试验件在INSTRON 8801液压疲劳试验机上进行加载,载荷为Pmax=35.6kN、Pmin=2.14kN,加载频率f=15Hz。试验过程中试验件两个夹持端处于固支状态,如图2所示。

在试验件无损伤状态下对试验件定点位置进行敲击,采集敲击激励下每个传感器的动态应变,随后对试验件进行疲劳加载,间隔5000个载荷循环,试验机停机载荷卸载至零点,读取裂纹长度,并在试验件中部同一位置进行多次敲击,同时采集敲击时的试验件动态响应应变。试验中采用光纤光栅解调仪为美国MOI公司的SM130-700。

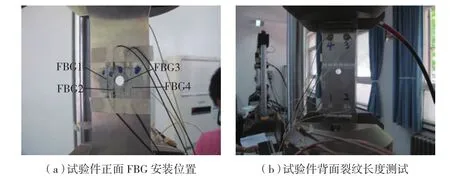

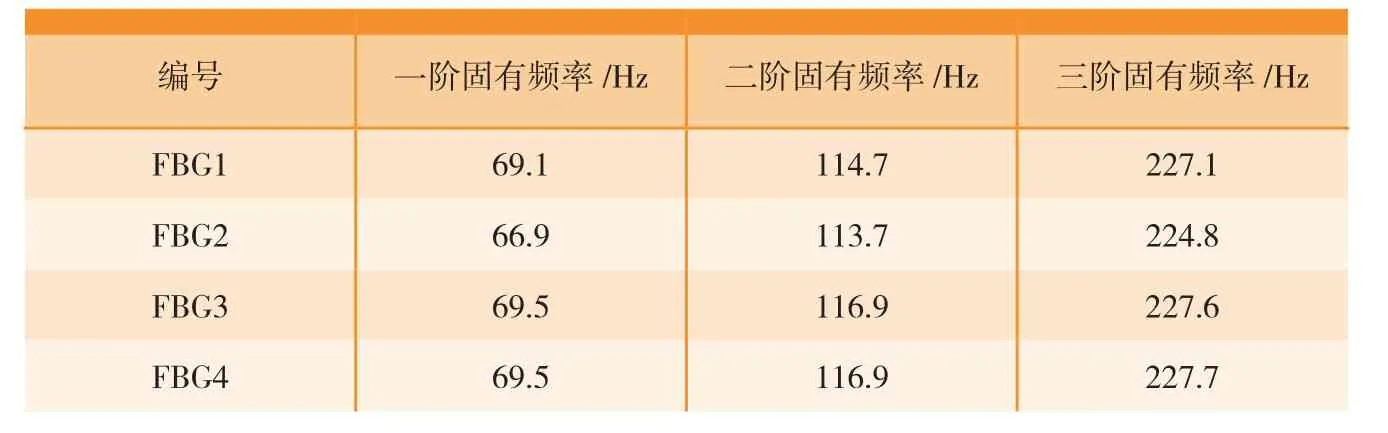

试验件加载过程中在中心孔左侧出现疲劳裂纹,对不同裂纹长度下,各FBG传感器采集得到的动态应变信息进行处理,得到试验件局部前三阶固有频率,如表1~4所示。

数据分析与讨论

结构的损伤具有局部特性,尤其是在损伤较小的时候,仅对损伤附近的区域产生影响,只有当损伤扩展到一定程度的时候才会使整个结构力学特性产生改变。而损伤的这一特征和结构的局部应变非常类似,也和结构应变高度相关。局部损伤的产生会影响结构局部的应变场,因此通过对结构局部应变的监测可以获取结构的损伤信息。

本文在含孔金属试验件上安装了4支FBG传感器,通过对同一位置多次敲击激励下动态应变响应的测试与分析获得了结构局部的固有频率信息。试验中裂纹最先从FBG2附近产生,可以看出由FBG2所监测数据分析得到的固有频率变化最为明显;随着裂纹的扩展,FBG1所在区域的固有频率也有了较为明显的变化;而FBG3和FBG4所在区域的固有频率变化相对较小。从试验测试数据可以看出,损伤对结构固有频率有明显的影响,并且损伤程度与固有频率的变化量正相关。

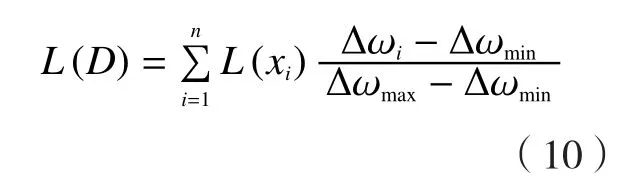

由于微小裂纹仅会引起裂纹尖端附近区域的刚度降低,从而使得裂纹尖端附近应变模态发生较大变化。如果认为裂纹为一维尺度的损伤,并且FBG传感器安装方向与裂纹扩展方向垂直,传感器阵列沿裂纹扩展方向分布,那么可以通过传感器布设位置及固有频率的变化,构建裂纹尖端识别指标。根据大量的试验测试数据可将裂纹尖端的位置表述为:

图1 试验件尺寸Fig.1 Crack propagation specimen

图2 试验加载状态图Fig.2 Experimental status of specimen

表1 无裂纹时试验件固有频率

表2 孔左侧裂纹1mm时试验件固有频率

表3 孔左侧裂纹2mm时试验件固有频率

式中,L(xi)为第i个传感器的位置坐标;Δωi为第i个传感器布设位置处由损伤变化所引起的频率变化量,即第i个传感器在结构两次损伤状态下敲击激励之间固有频率的变化量;Δωmax为所有传感器位置处频率变化量的最大值;Δωmin为所有传感器位置处频率变化量的最小值。

假设试验件圆孔的圆心为坐标原点,裂纹扩展方向为x轴方向,按照公式(10)以试验件前三阶固有频率的测试值为输入数据,对裂纹长度值进行计算,计算结果如图3所示。可以看出,二阶频率下的预测裂纹长度预测曲线与实测值吻合最为理想,结果表明试验件二阶固有频率对裂纹扩展最为敏感。在实际工程应用中可通过前期的检测与监测数据判断出对损伤最为敏感的频率成分予以重点关注。

结论

本文通过铝合金试件疲劳试验,对不同裂纹长度下的试验件进行敲击激励,并对结构局部的动态应变响应进行测试,进而通过分析获得不同损伤状态下结构固有频率的变化。研究了损伤和结构固有频率之间的关系,具体如下:

(1)采用光纤光栅传感器对结构的动态应变进行测试,对采集得到的应变数据进行处理可获得结构的固有频率。

(2)金属疲劳裂纹的扩展可引起结构固有频率的变化,并且对裂纹附近区域的结构局部应变及频率影响最大。

(3)基于裂纹附近区域结构局部应变变化最大所构建的裂纹位置表达式能较为有效地表征裂纹的扩展长度。

(4)对于处于工作状态下的结构,可简单地通过敲击激励和关键部位动态应变的测试来识别其损伤情况。

表4 孔左侧裂纹3mm时试验件固有频率

图3 裂纹长度预测与实测结果对比Fig.3 Comparison of crack length prediction and measured results

[1]李福如,张维,李宝峰.基于应变模态法的简支桥梁损伤识别研究[J].工业建设,2010,42(4):13-17.LI Furu, ZHANG Wei, LI Baofeng. Simplysupported bridge damage detection research based on modal method of strain[J]. Engineering Construction, 2010, 42(4):13-17.

[2]ALI M M, MOON K S.Structural Developments in tall buildings: current trends and future prospects[J]. Architectural Science Review,2007, 50(3):205-223.

[3]刘文峰,刘春图,应怀樵.通过频率改变率进行损伤定位的方法研究[J].振动与冲击,2004,23(2):28-30.LIU Wenfeng,LIU Chuntu,YING Huaiqiao. Research on damage orientation by change of frequency[J]. Journal of Vibration and Shock, 2004, 23(2):28-30.

[4]陈淮,禹丹江.基于曲率模态振型进行梁式桥损伤识别研究[J].公路交通与科技,2004,21(10):55-57.CHEN Huai,YU Danjiang. Study on damage detection in the beam bridge using changes in curvature mode shape[J]. Journal of Highway and Transportation Research and Development,2004,21(10) :55-57.

[5]王根会,胡良红.基于单元模态应变能法的桥梁结构损伤识别研究[J].铁道学报,2006,28(3):83-86.WANG Genhui, HU Lianghong. Study on damage identification of bridge structure based on the method of element modal strain energy[J].Journal of the China Railway Society, 2006,28(3):83-86.

[6]崔拥军,熊晓燕,王峰.应变模态参数曲线的结构损伤位置及程度研究[J].机械设计与制造,2013(8):85-88.CUI Yongjun, XIONG Xiaoyan, WANG Feng. Study of damage location and degree of structural strain modal parameter curve[J].Machinery Design & Manufacture, 2013(8):85-88.

[7]MIELOSZYK M, KRAWCZUK M,ZAK A, et al. An adaptive wing for a smallaircraft application with a configuration of fiber Bragg grating sensor[J]. Smart Material and Structures, 2010, 19(8): 085009.

[8]白生宝,肖迎春,黄博,等. FBG传感器应变标定方法[J].振动、测试与诊断, 2016,36(2):321-324.BAI Shengbao, XIAO Yingchun, HUANG Bo, et al. Strain calibration method of FBG sensor[J]. Journal of Vibration, Measurement &Diagnosis, 2016, 32(2):321-324.

[9]傅海威,乔学光,贾振安,等.光纤Bragg光栅应变传感研究[J].激光杂志, 2004,25(5):68-69.FU Haiwei, QIAO Xueguang, JIA Zhen’an,et al. Studying on fiber Bragg grating strain sensing[J]. Laser Journal, 2004, 25(5):68-69.