非晶态Ni-W-P合金镀层的形貌及其抗高温氧化性能

2017-05-09兰晔峰李庆林

兰晔峰,陶 繁,李庆林

(兰州理工大学 材料科学与工程学院,兰州 730050)

非晶态Ni-W-P合金镀层的形貌及其抗高温氧化性能

兰晔峰,陶 繁,李庆林

(兰州理工大学 材料科学与工程学院,兰州 730050)

采用电沉积的方法,以亚磷酸为磷源制备出了含钨量较高及不同磷含量(其原子分数分别为0,2.1%,3.9%,4.6%,8.8%)的Ni-W-P合金镀层。利用增重法和X射线衍射法研究了Ni-W-P合金镀层的抗高温氧化性能。结果表明:磷元素的添加能显著改善Ni-W-P合金镀层的抗高温氧化性能,当磷原子分数为3.9%时,该镀层具有最佳的抗高温氧化性能,但继续增加磷含量会使其抗高温氧化性能变差;磷原子分数3.9%且保温温度低于500 ℃时,Ni-W-P合金镀层表面出现的彩色钝化膜能够显著抑制氧化反应;在常温下,该合金镀层为非晶态,经600 ℃保温处理后完全转变为晶态结构,同时出现NiO、WO2、Ni3P相。

Ni-W-P合金;增重法;高温氧化性;非晶态

非晶态合金特有的原子排列结构,即近程有序、远程无序,可以避免非晶态合金像晶体结构材料一样产生晶体缺陷,从而使非晶态合金具有良好的耐蚀性和力学性能。近年来,Ni-W-P合金镀层的研究主要集中在化学镀方面,镀层的研究重点也主要集中在制备工艺、耐蚀性、电催化性和力学性能等方面[1-5]。 然而,化学镀Ni-W-P合金具有沉积速率慢、镀液温度高和镀液稳定性差等缺点[6-8]。近年来科研工作者进行了一系列关于电沉积Ni-W合金镀层的研究,并取得了一定的进展[9-15]。利用电沉积方法制备非晶态合金镀层,具有操作简便,镀液维护方便和成本低廉等优点。非晶态Ni-W-P合金镀层主要应用于飞机的汽缸、活塞环、叶轮等航天航空用零部件以及塑料制品模具等。由于模具和航天航空用零部件均在高温条件下使用[16],因此非晶态合金镀层的抗高温氧化性能成为决定材料是否能满足工业应用的关键性因素。在高温条件下进行热处理后,合金镀层的结构一般会发生由非晶态向晶态的转变。目前,对非晶态合金镀层的抗高温氧化性研究还鲜见报道。因此,本工作采用电沉积方法(电镀)制备了非晶态的Ni-W-P三元合金镀层,并研究了磷含量对其抗高温氧化性能的影响。

1 试验

1.1 镀层制备

镀液组成:45 g/L NiSO4·6H2O,40 g/L Na2WO4·2H2O,0~40 g/L H3PO3,20 g/L C6H8O7·H2O,50 g/L C6H5Na3O7·2H2O,5~40 g/L浓氨水,0.1 g/L阳极活性剂。

阳极使用的材料为60 mm×70 mm×3 mm的纯镍板,基体材料为45 mm×85 mm×1 mm的45号钢。

电镀前先对试样进行镀前处理:除锈→水洗→打磨→碱洗除油→热水洗→酸洗→水洗。然后采用电沉积工艺通过改变镀液中亚磷酸(H3PO3)的加入量在基体材料表面制备了不同磷含量的Ni-W-P合金镀层。

电沉积工艺条件:pH 5.5~6.5,阴极电流密度5~10 A/dm2,温度60~ 65 ℃,施镀时间30 min。

1.3 镀层表征方法

采用氧化增重法测试Ni-W-P合金镀层的氧化增重曲线,用以评价其抗高温氧化性能,即将各镀层试样加热至不同温度,保温10 h,然后利用分析天平称取试片加温前后的质量差,计算氧化速率(单位面积试片质量的增加,单位 mg/cm2)。试样依次经超声波清洗、烘干和喷金处理后,利用JSM-6701F冷场发射扫描电镜(SEM)及附带能谱仪(EDS)进行微观形貌观察和元素含量测定。借助X射线衍射仪(XRD)分析试样的晶体结构与物相变化。

2 结果与讨论

2.1 元素含量及微观形貌

亚磷酸加入量对Ni-W-P合金镀层中元素含量的影响如表1所示。

表1 亚磷酸加入量对Ni-W-P合金镀层中 元素含量的影响(原子分数)Tab. 1 Effect of concentration of phosphorous acid on contents of elements in Ni-W-P alloy coating (atom) %

从表1可以看出,Ni-W-P合金镀层中的磷含量随着镀液中亚磷酸加入量的增加而升高,并且当亚磷酸的加入量从30 g/L增加到40 g/L时,Ni-W-P合金镀层中磷的原子分数从4.6%上升到8.8%,上升增幅较大。然而,当镀液中亚磷酸的加入量增加至30 g/L时,Ni-W-P合金镀层中钨含量出现了缓慢下降的现象;当亚磷酸的加入量达到40 g/L,钨含量急速下降。电沉积过程中钨与磷的析出反应见式(1)~式(3)。式(1)与式(3)所示反应同时发生在阴极板上,这导致了钨与磷在阴极板上的竞争析出。亚磷酸的加入量越多,其在阳极表面得到电子并与还原氢相互作用产生单质磷,沉积在阴极表面的机会越多,使磷在与钨的竞争析出过程中处于优势地位,从而导致Ni-W-P合金镀层中钨含量的下降[17]。

(1)

(2)

(3)

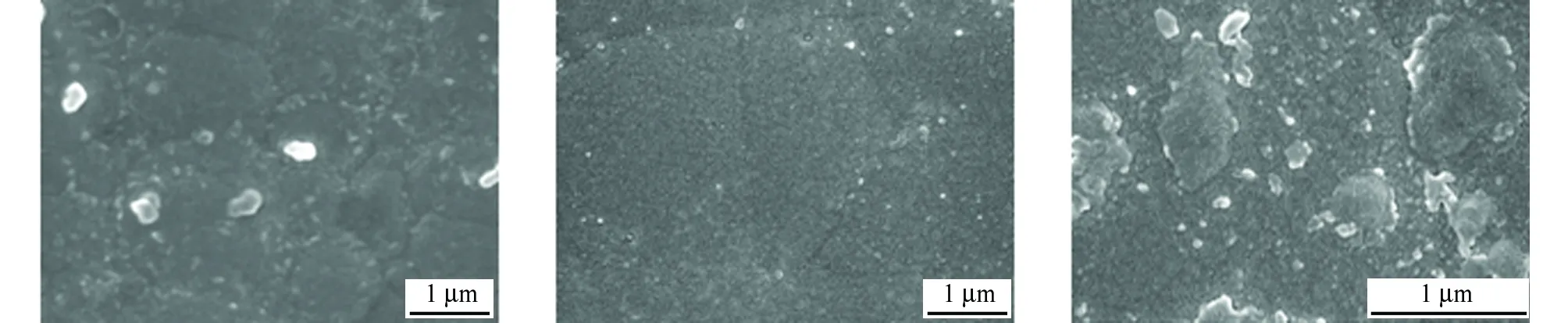

图1为不同亚磷酸加入量对应的Ni-W-P合金镀层的微观形貌。从图1中可以看出:未添加磷时,Ni-W-P合金镀层的表面形貌起伏较大,呈胞状突起且胞状物的边界较为清晰;随着磷的加入,镀层的胞状突起程度减轻,胞状物的边界变得模糊,表面变得平整。磷的原子分数增加到8.8%时,Ni-W-P合金镀层表面胞状物的边界几乎难以分辨出来,且镀层的表面出现了微裂纹,如图1(f)所示。这是因为随着镀液中亚磷酸加入量的增加,镀层中磷含量也相应增加,但电流效率降低,导致析氢量增大,镀层内应力增大[18-19];内应力增加则容易导致微裂纹的产生,从而使Ni-W-P合金镀层的抗高温氧化性能变差。

2.2 抗高温氧化性能

在高温环境中Ni-W-P合金镀层会与氧发生氧化反应,故镀层试样经高温处理后,质量会增加且增加越多说明其抗高温氧化性能越差。从图2可以看出:在不同保温温度下,随着亚磷酸加入量的增加,镀层中磷含量增加,镀层的氧化速率先逐渐减小;当亚磷酸加入量达到20 g/L,即镀层中磷的原子分数为3.9%时,镀层的氧化速率开始增大,且增大幅度较大。试验结果表明:亚磷酸的加入能提高Ni-W-P合金镀层的抗高温氧化性能,但加入过多又会使镀层的抗高温氧化性能变差;亚磷酸加入量为20 g/L时,Ni-W-P合金镀层中磷的原子分数为3.9%,此时合金镀层的抗高温氧化性能最好。

从图3中可以看出:随着保温温度的升高,Ni-W-P合金镀层的氧化速率逐渐增大;当保温温度为300~500 ℃时,氧化速率的增大幅度不大,仅从0.07 mg/cm2增大到0.24 mg/cm2;当保温温度为500~700 ℃时,氧化速率明显增大,从0.24 mg/cm2增加到1.31 mg/cm2。试验结果表明,随着保温温度升高,Ni-W-P合金镀层的抗高温氧化性能先缓慢变差,后急剧变差。

(a) 0 (b) 2.1% (c) 3.9%

(d) 4.6% (e) 8.8%,低倍 (f) 8.8%,高倍图1 不同磷含量Ni-W-P合金镀层的表面SEM形貌Fig. 1 SEM surface morphology of Ni-W-P alloy coatings with different phosphorus contents: (a) 0; (b) 2.1%; (c) 3.9%; (d) 4.6%; (e) 8.8%, low magnification; (f) 8.8%, high magnification

(a) 650 ℃ (b) 750 ℃ (c) 850 ℃图2 不同保温温度下亚磷酸加入量对Ni-W-P合金镀层氧化速率的影响Fig. 2 Effect of concentration of phosphorous acid on oxidation rate of Ni-W-P alloy coating at different holding temperatures

2.3 宏观形貌

Ni-W-P合金镀层在不同温度条件下保温处理后的宏观形貌如图4所示。从图4中可以看出,在保温处理前,Ni-W-P合金镀层光亮细致呈银白色,经300 ℃保温处理后,仍然呈银白色,但与保温处理前相比,其表面颜色变暗。这说明在300 ℃保温处理时,Ni-W-P合金镀层的氧化程度较轻。Ni-W-P合金镀层经400 ℃和500 ℃保温处理后,表面细致光滑并且出现了彩色的薄膜层。钨是一种自钝化元素,在腐蚀介质中容易形成致密的钝化膜[20]。因而,在空气中钨也会形成一层钝化膜,覆盖在Ni-W-P合金镀层表面,一定程度上阻碍了镀层的进一步氧化,从而使Ni-W-P合金镀层在此温度范围内的氧化速率较小。经600 ℃保温处理后,Ni-W-P合金镀层的氧化程度加剧,表面灰暗且彩色钝化膜已经难以分辨。经700 ℃保温处理后,Ni-W-P合金镀层发生了严重的氧化,表面无光泽且发生剥离现象。这也是图3中Ni-W-P合金镀层在600,700 ℃下保温后,氧化速率明显升高的原因。

(a) 处理前 (b) 300 ℃ (c) 400 ℃

(d) 500 ℃ (e) 600 ℃ (f) 700 ℃图4 不同温度保温处理后Ni-W-P合金镀层的宏观形貌Fig. 4 Macro morphology of Ni-W-P alloy coating before (a) and after heat preservation at different temperatures (b-f)

2.4 微观结构

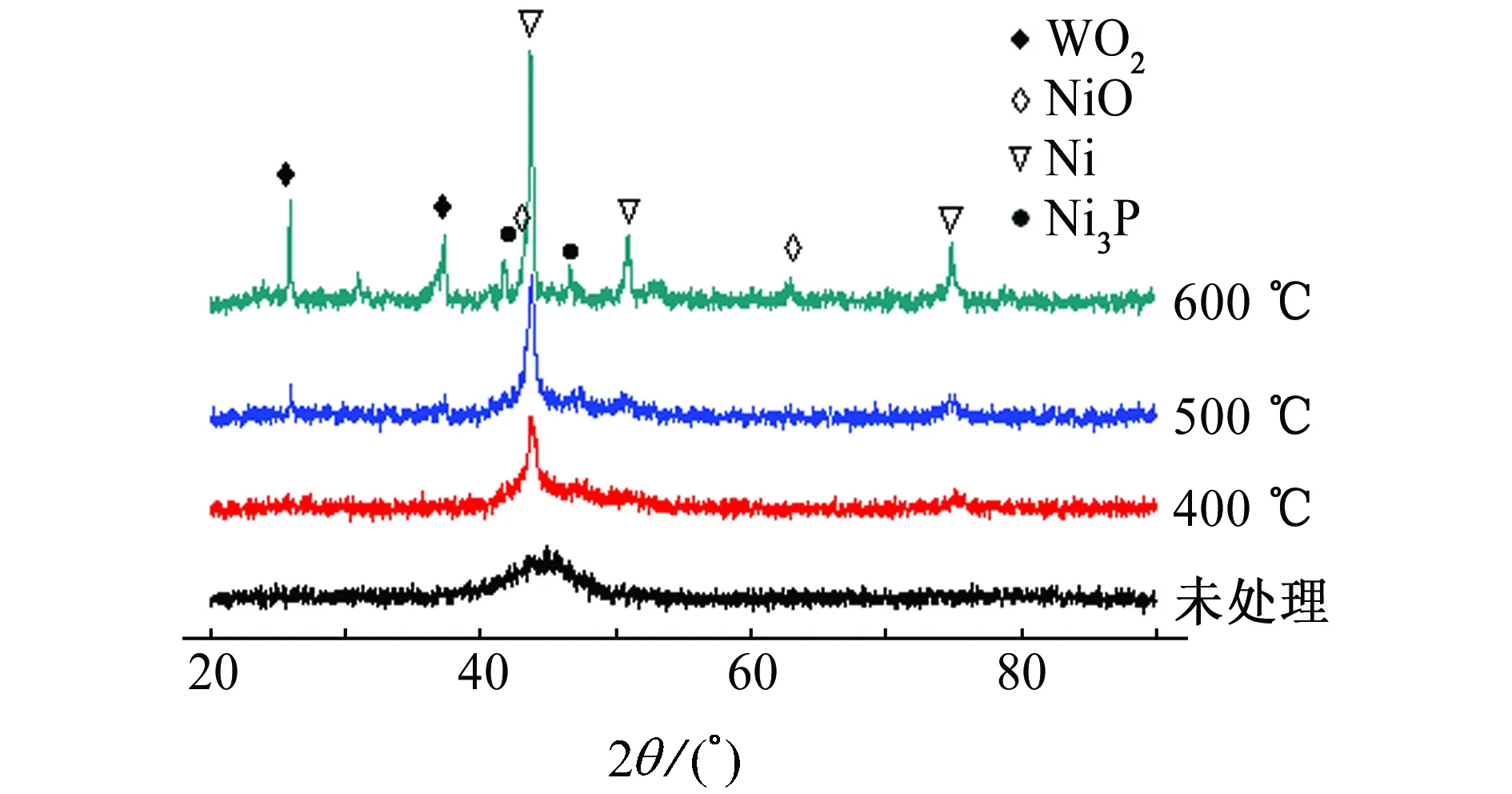

从图5可以看出,未经任何高温处理的Ni-W-P合金镀层出现了一个低矮的馒头峰,这表明镀层在常温下为非晶态结构。经400 ℃保温处理后,Ni-W-P合金镀层出现了较为尖锐的强峰,这表明镀层的结构已开始由非晶态向晶态转变。经500 ℃保温处理后,Ni-W-P合金镀层出现的衍射峰更尖锐且峰宽更窄,并且在2θ为27°和74°附近隐约出现了较为低矮的峰形,此时,该合金镀层介于晶态与非晶态之间,即微晶。显然,经过500 ℃保温处理后,Ni-W-P合金镀层结构明显更趋向晶态。经600 ℃保温处理后,Ni-W-P合金镀层由NiO、WO2、Ni3P相组成。 这表明Ni-W-P合金镀层在高温下已经发生明显的氧化及Ni3P相的析出。因此,在保温温度超过500 ℃后,Ni-W-P合金镀层从非晶态结构转变为晶态结构,镀层中出现了晶界、偏析等缺陷,彩色钝化膜也发生了变化,从而造成了镀层的快速氧化。

图5 经不同温度保温后Ni-W-P合金镀层的XRD谱Fig. 5 XRD patterns of Ni-W-P alloy coatings after heat preservation at different temperatures

3 结论

(1) 利用直流电沉积的方法,制备了不同磷含量的Ni-W-P合金镀层。随着磷含量的增大,镀层微观形貌上表现为胞状突起程度减轻,胞状物的边界变得模糊。

(2) 磷元素的添加能显著改善Ni-W-P合金镀层的抗高温氧化性能,当磷的原子分数为3.9%时,该镀层具有最佳的抗高温氧化性能,但继续增加磷含量会使其抗高温氧化性能变差。磷的原子分数为3.9%且保温温度低于500 ℃时,Ni-W-P合金镀层表面出现的彩色钝化膜能够显著抑制氧化反应。

(3) 制备的Ni-W-P合金镀层在常温下为非晶态,经600 ℃保温处理后完全转变为晶态结构,同时出现NiO、WO2、Ni3P相。

[1] 王龙彪,吴俊,黄清安,等. 电沉积Ni-W-P合金上析氢行为的研究[J]. 材料保护,2000,33(2):1-2.

[2] ALZAHRANI A,ALHAMED Y,PETROV L,et al. Mechanical and corrosion behavior of amorphous and crystalline electroless Ni-W-P coatings[J]. Journal of Solid State Electrochemistry,2014,18(7):1951-1961.

[3] BALARAJU J N,KALAVATI,RAJAM K S. Electroless ternary Ni-W-P alloys containing micron size Al2O3particles[J]. Surface and Coatings Technology,2010,205(2):575-581.

[4] 李洁琼,姜秉元. 电沉积Ni-W-P非晶合金的组织结构与耐蚀性能[J]. 河南科技大学学报(自然科学版),2003,24(4):8-11.

[5] HE F J,FANG Y,JIN S J. The study of corrosion-wear mechanism of Ni-W-P alloy[J]. Wear,2014,311(1):14-20.

[6] 陈天玉. 镀镍合金[M]. 北京:化学工业出版社,2007.

[7] ARAGHI A,PAYDAR M H. Electroless deposition of Ni-W-P-B4C nanocomposite coating on AZ91D magnesium alloy and investigation on its properties[J]. Vacuum,2013,89(3):67-70.

[8] VALOVA E,ARMYANOV S,FRANQUET A,et al. Electroless deposited Ni-Re-P,Ni-W-P and Ni-Re-W-P alloys[J]. Journal of Applied Electrochemistry,2001,31(12):1367-1372.

[9] ZHANG L,JIN Y,PENG B,et al. Effects of annealing temperature on the crystal structure and properties of electroless deposited Ni-W-Cr-P alloy coatings[J]. Applied Surface Science,2008,255(5):1686-1691.

[10] 孔德军,吴泳忠,王晓峰. 电镀法制备晶态Ni-W合金镀层摩擦与磨损性能[J]. 中南大学学报(自然科学版),2012,43(9):3472-3477.

[11] 夏法锋. 超声-电沉积镍基TiN纳米复合镀层的研究[D]. 大连:大连理工大学,2009.

[12] WANG W Y,YANG S J,QIAO Z Q,et al. Preparation of Ni-W-P-B amorphous catalyst for the hydrodeoxygenation of p-cresol[J]. Catalysis Communications,2015,60:50-54.

[13] BALARAJU J N,KALAVATI,MANIKANDANATH N T,et al. Phase transformation behavior of nanocrystalline Ni-W-P alloys containing various W and P contents[J]. Surface and Coatings Technology,2012,206(10):2682-2689.

[14] SELVI V E,CHATTERJI P,SUBRAMANIAN S,et al. Autocatalytic duplex Ni-P/Ni-W-P coatings on AZ31B magnesium alloy[J]. Surface and Coatings Technology,2014,240(3):103-109.

[15] HU Y J,WANG T X,MENG J L,et al. Structure and phase transformation behaviour of electroless Ni-W-P on aluminum alloy[J]. Surface and Coatings Technology,2006,201(3):988-992.

[16] 朱立群,杨德钧,杉山和夫. 非晶态Ni-W,Ni-W-B合金镀层的高温氧化性能[J]. 北京科技大学学报,1996,18(S2):77-81.

[17] 高岩. 化学镀纳米晶Ni-M-P合金镀层的制备、微观结构和耐蚀性能[D]. 广州:华南理工大学,2005.

[18] SEO M H,KIM J S,HWANG W S,et al. Characteristics of Ni-P alloy electrodepesited from a sulfamate bath[J]. Surface and Coatings Technology,2004,176(2):135-140.

[19] LIN C S,LEE C Y,CHEN F J,et al. Structural evolution and internal stress of nickel-phosphorus electrodeposits[J]. Journal of the Electrochemical Society,2005,152(6):370-375.

[20] 张欢,郭忠诚,蒋琪英,等. 稀土-Ni-W-P-SiC脉冲复合镀层的耐蚀性研究[J]. 材料热处理学报,2007,28(3):116-120.

Morphology and High-Temperature Oxidation Resistance of Amorphous Ni-W-P Alloy Coatings

LAN Ye-feng, TAO Fan, LI Qin-lin

(School of Materials Science and Engineering, Lanzhou University of Technology, Lanzhou 730050, China)

Ni-W-P alloy coatings with high content of W and different contents of P whose atom fractions were 0, 2.1%, 3.9%, 4.6%, 8.8%, respectively, were prepared by electrolytic deposition and using phosphorous acid as phosphorous resource. The high-temperature oxidation resistance of the alloy coating was investigated using weight-gain method and X-ray diffraction (XRD). The results indicate that the addition of P could improve the high-temperature oxidation resistance of the alloy coating. The alloy coating with P atom fraction of 3.9% had the best high-temperature oxidation resistance. But the high-temperature oxidation resistance of the alloy coating decreased with the further increase of P content. When the holding temperature was below 500 ℃, and atom fraction of P was 3.9%, the color passivation film on the surface of alloy coating could restrain oxidation reaction remarkably. In addition, the alloy coating was amorphous at room temperature, but it transformed into crystal structure completely with constituent phases of NiO, WO2and Ni3P when holding temperature was above 600 ℃.

Ni-W-P alloy; weight-gain method; high-temperature oxidation resistance; amorphous feature

10.11973/fsyfh-201702003

2015-08-31

甘肃省部共建有色金属先进加工与再利用国家重点实验室资助(SKL1305)

李庆林(1980-),高级工程师,博士,从事镍钨合金以及铝硅合金的研究,15117114346,daqiubian@sina.com

TQ153.2

A

1005-748X(2017)02-0096-05