集输管线钢在CO2/油/水多相流环境中的腐蚀行为

2017-05-09李自力程远鹏

白 羽,李自力,程远鹏,

(1. 长江大学 石油工程学院,武汉 430100; 2. 中国石油大学 储运与建筑工程学院,青岛 266580)

集输管线钢在CO2/油/水多相流环境中的腐蚀行为

白 羽1,李自力2,程远鹏1,2

(1. 长江大学 石油工程学院,武汉 430100; 2. 中国石油大学 储运与建筑工程学院,青岛 266580)

设计正交试验,采用失重法在高温高压反应釜中研究X65钢在CO2/油/水多相流环境中的腐蚀行为。结果表明:原油含水率为集输管线钢CO2腐蚀的主控因素,对腐蚀速率的影响显著;X65钢腐蚀产物膜晶粒呈胞状颗粒堆积,堆积不紧密且存在空隙,与基体结合松散,对基体保护作用弱,试样表面呈现均匀腐蚀形态,局部存在点蚀坑,X65钢抗CO2腐蚀性能较差;原油低含水率与高含水率时X65钢表面腐蚀膜的组成基本相同,都主要是FeCO3和Fe。

集输管线钢;CO2;腐蚀行为;影响因素

集输管道CO2腐蚀是一个非常复杂的过程,腐蚀影响因素很多,一般反映在腐蚀速率和腐蚀形态两方面。腐蚀影响因素大体可分为环境因素、材料因素和力学-化学因素三类[1-2],国内外许多学者已就这些影响因素在单独作用时对油管腐蚀速率的影响进行了很多研究[3-9]。上述各种因素的影响程度不尽相同,而且各因素间的作用错综复杂,相互影响,相互关联,加上多相流动的特殊性,集输管线的内腐蚀机理非常复杂。在各腐蚀因素共同作用时,腐蚀主控因素对防腐蚀措施的制定及缓蚀剂设计筛选具有决定性作用。国内外学者主要对井下油管和涂层的腐蚀主控因素进行了试验及计算机模拟研究[10-11];而对油气集输管线腐蚀主控因素的试验研究很少[12]。本工作根据经验和油田集输管道CO2腐蚀的实际情况,主要研究环境因素对X65油气集输常用管线钢CO2腐蚀的影响规律,选择温度、CO2分压、油水比、流速作为腐蚀影响因素,模拟某油田采出水腐蚀介质,设计正交试验,研究所选环境因素与X65管线钢CO2腐蚀行为的相关性,以期为更真实、准确地描述考虑含油影响的集输管道CO2腐蚀规律及机理提供一定依据。

1 试验

1.1 试验材料与设备

试验材料选用X65油气集输管线钢,其化学成分为:wC0.03%,wSi0.17%,wMn1.51%,wP0.024%,wS0.005%,wNi0.17%,wCu0.04%,wMo0.16%,wN0.006%,wNb0.06%,wAl0.02%,wTi0.01%。试样尺寸为40 mm×13 mm×2 mm,试样用砂纸逐级打磨至1 200号呈镜面,然后用去离子水清洗、无水乙醇脱水、丙酮除油,并用冷风吹干,置于真空干燥器中待用。

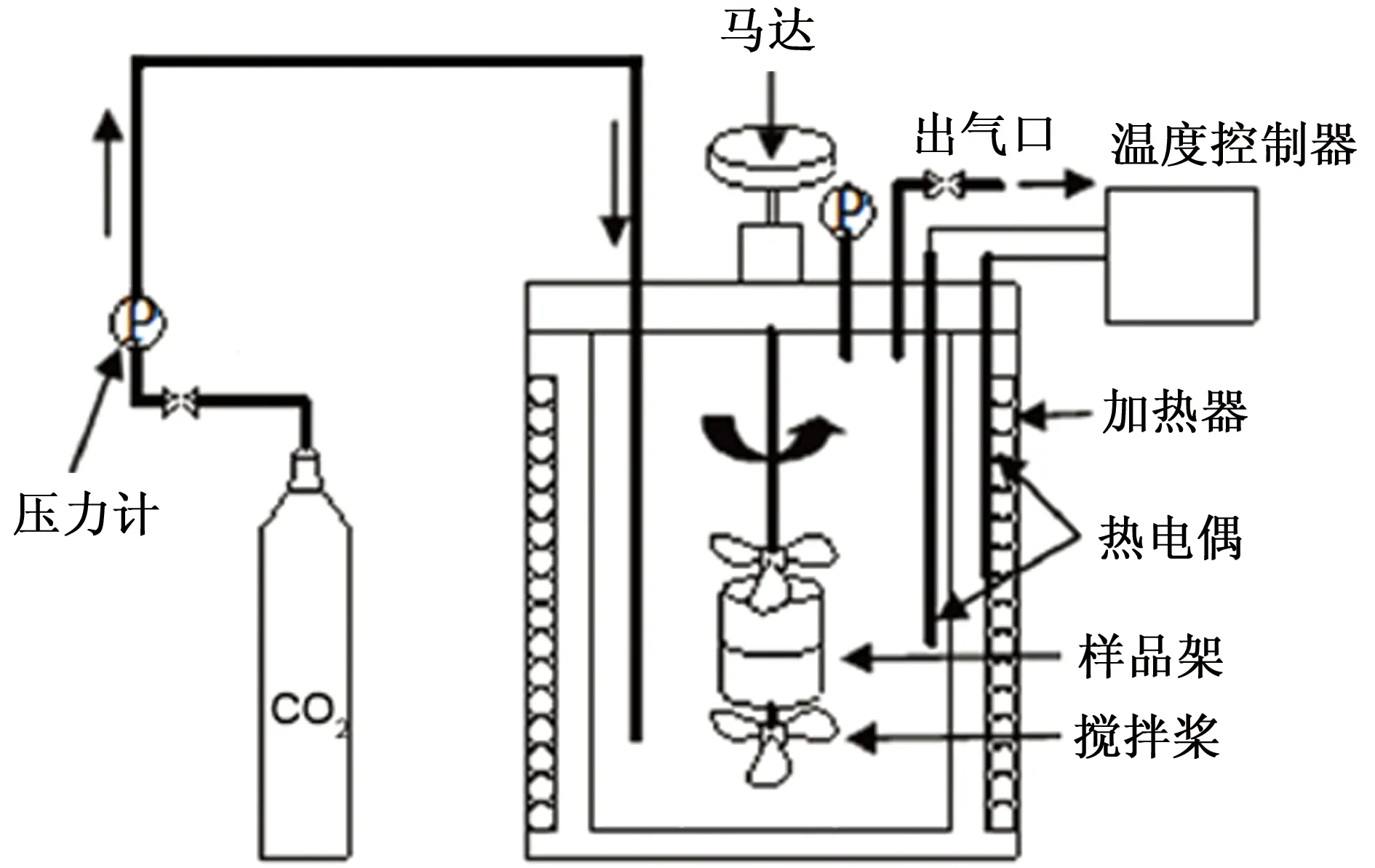

试验前测量并记录试样的尺寸,计算试样表面积,采用电子天平(精确度0.000 1 g)称量。试验设备采用容积为3 L的FCZ-9.8/200磁力驱动反应釜,见图1。采用日立S4800型场发射扫描电子显微镜(SEM)观察X65钢试样腐蚀产物膜表面形貌和横断面形貌;采用荷兰帕纳科X′pert PRO MPD型 X射线衍射仪(XRD)分析试片表面腐蚀产物膜的物相组成;采用德国Zeiss Axio 3D显微镜观察试样表面宏观腐蚀形貌。

图1 FCZ-9.8/200磁力驱动反应釜示意图Fig. 1 Schematic diagram of the apparatus for the CO2corrosion test at high temperature and high pressure

1.2 试验方法

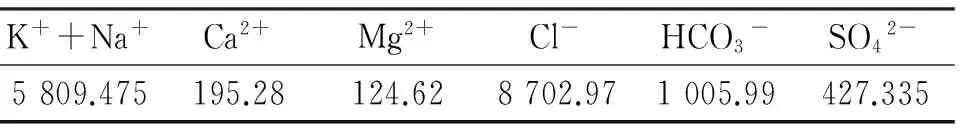

腐蚀溶液为含不同量模拟油田采出水的油田原油,其中,模拟油田采出水溶液的成分见表1,总矿度为16 265.67 mg/L。

表1 某油田产出水成分Tab. 1 Composition of produced water in an oilfield mg·L-1

试验用油采自油田现场,是一种较轻的含硫中间基原油,其物化性质为:密度877.30 kg/m3,酸值0.73 mg KOH/g,凝点30.5 ℃,硫含量0.52%(质量分数,下同),盐含量63.65 mg NaCl/L,黏度888.1 mPa·s(30 ℃时)。

试验前,将经高纯CO2除氧2 h的腐蚀溶液倒入高压釜中,将4个平行试样(3个用于失重法计算平均腐蚀速率,1个用于表面形貌观察和产物膜成分分析)装在聚四氟乙烯夹具上,用硅胶密封非工作部位,再向腐蚀溶液中通入高纯CO2除氧2~3 h。向反应釜中通入CO2并升温、升压直至达到试验要求值后,在不同流速条件下进行试验,试验时间为25 h。

试验结束后,取出试样,放入石油醚中清洗,然后无水乙醇脱水、丙酮脱脂,冷风干燥。其中3个试样用清洗液500 mL HCl+3.5 g六次甲基四胺+1 000 mL去离子水去除腐蚀产物后。立即用去离子水冲洗,然后放入6%(质量分数)NaOH溶液中浸泡(浸泡时间≤1 min)后,再用去离子水冲洗,并用滤纸吸干后放入无水乙醇中脱水5 min,最后丙酮脱脂、冷风吹干,用精确度为0.000 1 g的电子天平称量。用失重法计算3个平行试样的腐蚀速率。

采用日立S4800型扫描电子显微镜(SEM)观察试样腐蚀产物膜表面形貌,再截取部分试样观察横断面形貌,用荷兰帕纳科X′pert PRO MPD型X射线衍射仪(XRD)分析腐蚀产物膜成分。

1.3 试验方案设计

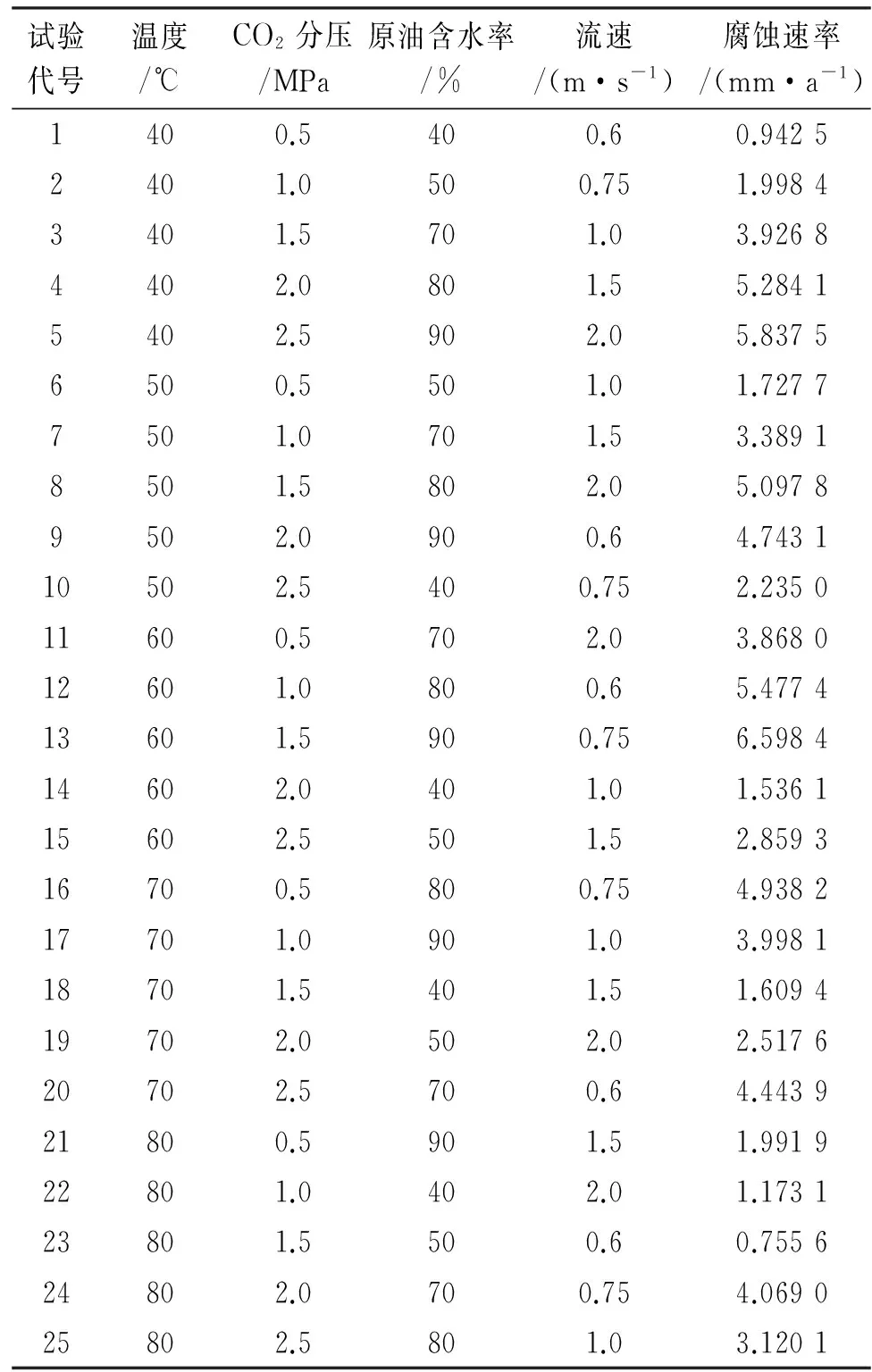

采用4因素5水平正交试验分析集输管道CO2腐蚀主控因素。以温度、CO2分压、原油含水率、流速作为试验因素,每种因素取5个值。试验数据根据某油田的腐蚀环境特点选取:温度最高80 ℃,CO2分压最高达2.5 MPa,原油含水率最高90%,流速最大达到2 m/s(见表2)。

表2 影响因子水平表Tab. 2 Level of influence factors

2 结果与讨论

2.1 正交试验结果

通过正交试验得到各给定条件下X65管材钢的腐蚀速率见表3,对试验结果进行极差分析,结果见表4。

由表3可见,各影响因素对X65管材钢腐蚀速率的影响程度由强到弱依次为:原油含水率>温度>流速>CO2分压。从25组试验结果来看,原油含水率对腐蚀速率的影响显著,随着原油含水率的上升,平均腐蚀速率总体呈上升趋势;而CO2分压对腐蚀速率的影响在四个因素中最弱,随着CO2分压的升高腐蚀速率变化幅度很小。试验中X65钢的均匀腐蚀速率都高于NACE RP-0775-91标准值(>0.254 mm/a),属于极严重腐蚀,说明X65管材在CO2/油/水多相流环境中的抗腐蚀性能较差。

表3 X65钢腐蚀腐蚀速率正交试验结果Tab. 3 Results of orthogonal experiment of corrosion rate for the X65 steel

表4 各因素对腐蚀速率影响极差分析Tab. 4 Range analysis of the influence factors

基于上述正交试验可知,原油含水率是CO2/油/水多相流环境中集输管线钢腐蚀的主控因素。大量试验研究表明含油对碳钢的CO2腐蚀行为有显著的影响[13-16],缓蚀作用的机理主要是油品的几何覆盖效应。油品中具有缓蚀作用的化合物吸附在金属表面,有利于生成更致密的腐蚀产物膜,在抑制金属表面腐蚀反应的活性点的同时阻碍了腐蚀性物质与腐蚀产物的传输,从而能显著降低管材的腐蚀速率。当原油含水率较低时,原油通过润湿钢表面减少了水与金属的接触有关,原油中的有机化合物吸附在金属表面,从而降低了腐蚀速率。当含水率升高以后,水相更易接触到腐蚀膜,增强了对腐蚀膜的溶解作用;另外,CO2溶解于水相中形成H2CO3,也会促进腐蚀膜的溶解[17-19],从而使腐蚀速率增大。

各腐蚀因素共同作用时,腐蚀主控因素对防腐措施的制定及缓蚀剂设计筛选具有决定性作用。在研究管材腐蚀行为时,研究者们通常使用盐水加腐蚀性物质(如CO2、H2S、Cl-等)的体系来模拟生产现场的腐蚀环境,而很少考虑含油的影响。这样的评价体系可能过高地评估了CO2对腐蚀速率的影响作用,用这样的体系得到的数据来预测CO2/油/水多相流环境中集输管线钢的腐蚀行为和制定相应的防腐蚀措施时会产生偏差,从而会造成腐蚀控制中不必要的资金浪费。

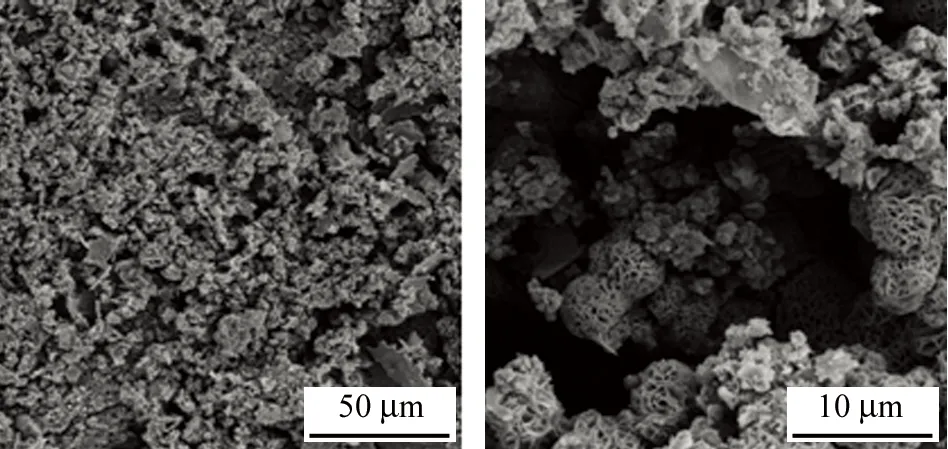

2.2 腐蚀形貌

通过以上正交试验分析,对在试验范围内得出的腐蚀速率最大组合进行研究。由图1可见,试样表面腐蚀严重,钢基体被疏松的腐蚀产物膜覆盖,呈现均匀腐蚀形态,但是产物膜覆盖并不均匀,局部出现孔洞,晶粒呈胞状颗粒堆积,堆积不紧密且存在空隙。这种膜与基体结合松散很容易将其从基体表面去除,失去对基体的保护作用。

由图2可见,基体表面比较平坦,呈现均匀腐蚀形态,此外,可以发现试样表面局部存在点蚀坑,从图3(b)可以看出点蚀坑较深,坑深度达到30.032 2 μm(坑最高点与最低点之间的高差)。

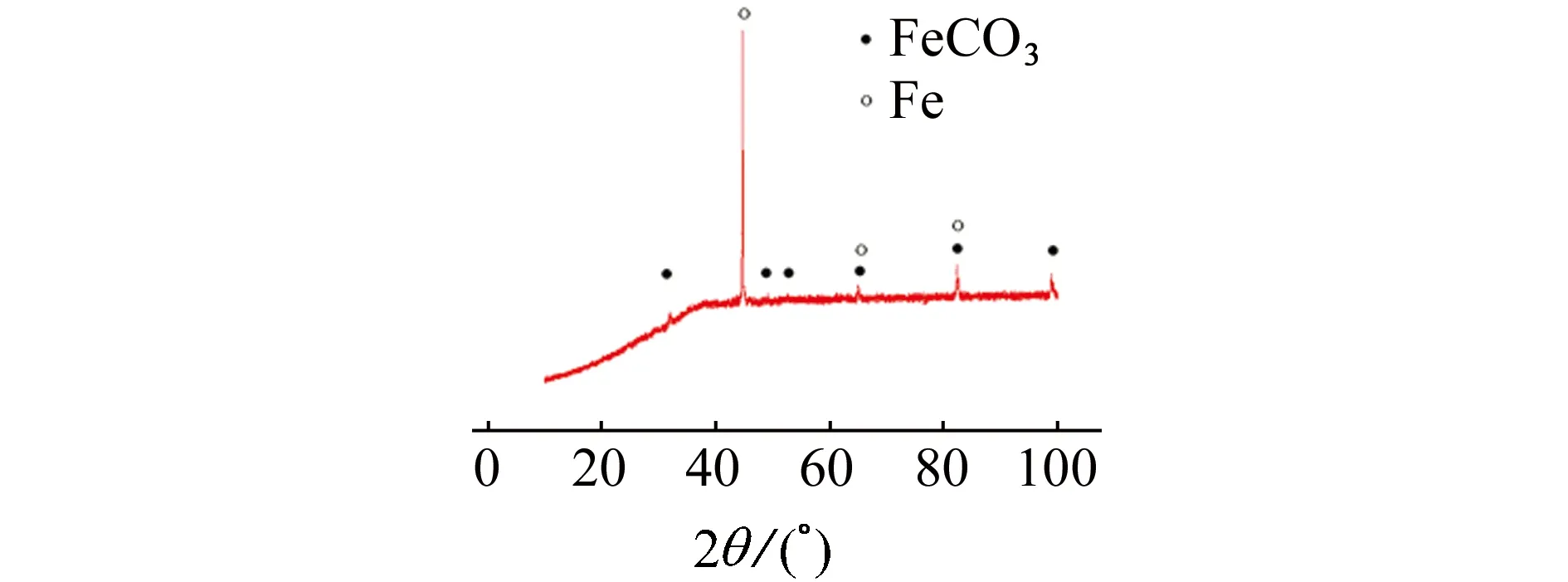

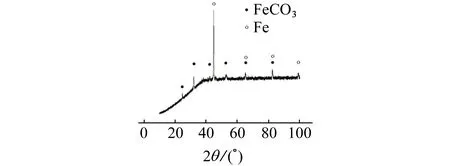

由图4可见,腐蚀速率最大条件下得到的腐蚀产物膜的主要成分为FeCO3和基体腐蚀后残留的Fe。原油含水率为40%时,腐蚀膜组成与高含水率时的基本相同,都主要是由FeCO3组成。

(a) 均匀腐蚀形貌 (b) 局部空洞形貌图2 60 ℃、2.5 MPa、原油含水率80%、流速为2 m/s的条件下,X65钢经25 h腐蚀试验后的表面SEM形貌Fig. 2 Surface SEM of X65 steel after 25 h corrosion test under the condition of 60 ℃, 2.5 MPa, 80% water at 2m/s flow rate: (a) general corrosion morphology, (b) local cavity morphology

(a) 表面散斑 (b) 点蚀坑明场图图3 X65钢去除腐蚀产物膜后表面形貌Fig. 3Surface morphology of X65 steel after removing the corrosion prodncts: (a) DIC image of the surface, (b) pitting holes

(a) 40%含水率

(b) 80%含水率图4 60 ℃,2.5 MPa,2 m/s条件下,试样在含不同的腐蚀溶液中经25 h腐蚀试验后腐蚀产物膜XRD图谱Fig. 4 XRD patterns of the corrosion scales on X65 steel after 25 h corrosion test under the conditions: (a) water cut of 40%, (b) water cut of 80%

3 结论

(1) 试验结果表明,各影响因素对X65管材钢腐蚀速率的影响程度由强到弱依次为:原油含水率>温度>流速>CO2分压,原油含水率为CO2/油/水多相流环境中集输管线钢腐蚀的主控因素,该因素对腐蚀速率的影响显著。

(2) X65钢抗CO2腐蚀性能较差,腐蚀以均匀腐蚀为主,试样表面局部存在点蚀坑,腐蚀产物膜晶粒呈胞状颗粒堆积,堆积不紧密且存在空隙,与基体结合松散很容易将其从基体表面去除,对基体保护作用弱。

(3) 原油含水率低与高时,X65钢表面腐蚀膜的组成基本相同,都主要是以FeCO3和腐蚀残余的Fe为主。

[1] 吴晗,汪益宁,王晖,等. 油气管道CO2腐蚀影响因素及防腐实验[J]. 油气田地面工程,2014,33(11):44-45.

[2] 张伟卫,蔡庆伍,武会宾,等. 影响鞍钢X70管线钢CO2腐蚀行为的环境因素和材料因素[J]. 腐蚀与防护,2008,29(7):368-371.

[3] KERMANI M B,MORSHED A. Carbon dioxide corrosion in oil and gas production:a compendium[J]. Corrosion,2003,59(8):659-683.

[4] 张清,李全安,文九巴,等. 温度与油管CO2/H2S腐蚀速率的关系[J]. 焊管,2004,27(4):16-18.

[5] ZHANG Q,LI Q A,WEN J B,et al. Temperature and CO2/H2S corrosion rate of oil tube steels[J]. Welded Pipe and Tube,2004,27(4):16-18.

[6] SCHMITT G. Fundamental aspects of CO2metal loss corrosion-Part II:influence of different parameters on CO2corrosion mechanisms[C]//Corrosion 2006,Houston:NACE International,2006:06112.

[7] DUGSTAD A. Fundamental aspects of CO2metal loss corrosion-Part I:mechanism[C]//Corrosion 2006,Houston:NACE International,2006:06111.

[8] NORDSVEENM,NESIC S,NYBORG R,et al. A stangeland,a mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films-Part 1:theory and verification[J]. Corrosion,2003,59(5):443-456.[9] LIN G,ZHENG M,BAI Z,et al. Effect of temperature and pressure on the morphology of carbon dioxide corrosion scales[J]. Corrosion,2006,62(6):501-507.

[10] VERSTAK A,BARANOVSKIV. Critical factors of coatings performance in kraft pulping digesters[C]//Corrosion 1999.Houston:NACE International,1999:99286.

[11] LAGAD V,SRINIVASAN S,KANE R D. Software system for automating internal corrosion direct assessment of pipelines[C]//Corrosion 2004.Houston:NACE International,2004:04197.

[12] 魏爱军,霍富永,王茜,等. CO2驱油地面集输管道的腐蚀电化学行为[J]. 腐蚀与防护,2009,30(6):383.

[13] CAI J Y,LI C,TANG X P,et al. Experimental study of water wetting in oil-water two phase flow-horizontal flow of model oil[J]. Chemical Engineering Science,2012(73):334-344.

[14] NESIC S. Effects of multiphase flow on internal CO2corrosion of mild steel pipelines[J]. Energy Fuels,2012(26):4098-4111.

[15] ELIYAN F F,MOHAMMADI F,ALFANTAZI A. An electrochemical investigation on the effect of the chloride content on CO2corrosion of API-X100 steel[J]. Corrosion Science,2012(64):37-43.

[16] AYELLO F,LI C,TANG X P,et al. Determination of phase wetting in oil-water pipe flows[J]. Corrosion,2012,69(5):566.

[17] KING M B,MUBARAK A,KIM J D,et al. The mutual solubilities of water with supercritical and liquid carbon dioxide[J]. The Journal of Supercritical Fluids,1992(5):296-302.

[18] CHOI Y S,NESIC S. Corrosion behaviour of carbon steel in supercritical CO2-Water Environments[C]//Corrosion 2009.Houston:NACE International,2009:09256.

[19] ZHANG Y C,GAO K W,SCHMITT G. Water effect on steel corrosion under supercritical CO2conditions[C]//Corrosion 2011.Houston:NACE International,2011:11378.

Corrosion Behavior of Gathering Pipeline Steel in the CO2/Oil/Water Corrosive Environment

BAI Yu1, LI Zi-li2, CHENG Yuan-peng1,2

(1. College of Petroleum Engineering, Yangtze University, Wuhan 430100, China;2. College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266580, China)

The corrosion behavior of X65 steel in CO2/oil/water corrosive environment was studied by the methods of orthogonal experiment and weight loss test in a high temperature and high pressure autoclave. The results show that water cut is the major corrosion factor of X65 steel, which can affect the corrosion rate significantly. The grains of corrosion product film were cellular, and their accumulation was uncompacted. The film had loose structure, its protection effect for the matrix was weak. The steel surface was covered by corrosion scales uniformly and exhibited general corrosion morphology with corrosion pits in some local places, the resistance to CO2corrosion of X65 steel was comparatively poor. Both at low and high water cut, the corrosion products were basically the same, mainly contained FeCO3and Fe.

gathering pipeline steel; CO2; corrosion behavior; influencing factors

10.11973/fsyfh-201703010

2015-09-19

国家重大科技专项(2011ZX05017-004)

白 羽(1981-),讲师,从事油气储运管道腐蚀理论与防护技术方面的研究工作,13971040769,health619@163.com

TG172.9

A

1005-748X(2017)03-0204-04