“三软”工作面深孔注水防尘技术研究

2017-05-09李延河刘宝敏

文/李延河 刘宝敏

河南平禹煤电有限责任公司一矿位于禹州煤田东北部,井田面积13.5km2,矿区煤层主要分布在太原组和山西组,其中山西组二1煤层为主要开采煤层。二1煤体及顶底板松软破碎,硬度低,属于典型的“三软”煤层,工作面在回采和掘进期间产尘量较大,综合防尘一直是矿井“一通三防”管理工作中的难题,特别是综采放顶煤工作面,正常生产期间工作面及回风巷粉尘飞扬,最高粉尘浓度达到28.95mg/m3,工作环境差,危害了职工身心健康。同时,由于煤体破碎,工作面在割煤期间极易出现连续大面积煤壁片帮现象,仅维护治理煤壁片帮这一项工作,每班就需要抽调3~5人耗时2小时以上,严重制约了安全生产。

为消除安全隐患,改善井下劳动条件,进一步优化综采工作面回采工艺,保证安全高效生产,平禹一矿采用以深孔注水技术为主的治理优化技术,成功解决了降低回采作业期间产尘量的问题,并实现了综采放顶煤工作面安全高效生产。

一、工作面概况

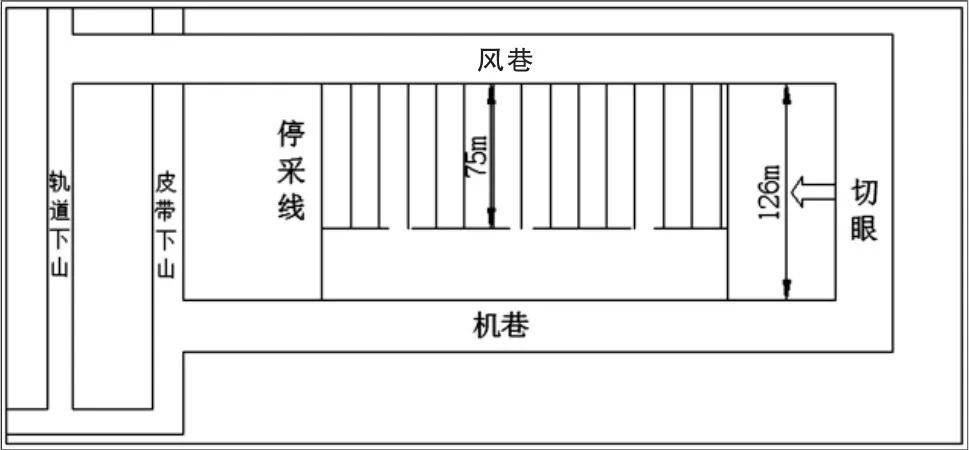

13110工作面位于三采区下山东翼第六个工作面,该工作面北临二1-13091工作面(已采),南临三采区未开采区域,西临三采区皮带下山保护煤柱,东至东井水仓保护煤柱。工作面地面标高+132~+141m,井下标高-328~-216m。工作面采用走向长壁后退式采煤方法,综采放顶煤工艺。所采二1煤层为“三软”煤层,可采走向长820m,倾斜长126.5m,可采储量64.63万吨。工作面北高南低,平均煤厚5m,煤层结构简单,局部煤层有0.3m~0.8m夹矸。煤层倾角16°~30°,平均23°。煤层直接顶为中粒砂质泥岩,厚度2.39m,直接底为砂质泥岩或泥岩,煤层厚度变化较大,煤质松软,赋存条件复杂,回采过程中两巷动压区及采面顶板管理难度较大。

二、注水方案及施工设计

采取在工作面风巷沿煤层倾斜方向与煤层倾角平直的方法,施工下行钻孔作为工作面深孔注水钻孔,在工作面风巷车场口安装高压注水泵,通过专用管路与注水孔连接,实现对工作面煤体不间断动压注水。

1.注水设备

注水泵选用BRW200/31.5型乳化液泵,钻机采用ZDY4000R型全液压坑道钻机,钻杆和钻头分别采用Φ73mm三棱螺旋钻杆和Φ75mm钻头,封孔注浆泵采用ZBQ-8/2气动注浆泵,采用SGS双功能高压水表对注水压力进行监测,配套附件:Φ16mm高压软管等。

2.注水时机和钻孔工艺参数

注水时机指注水工艺和工作面采煤之间的时空配合关系。从时间上来看,由于要求注水能充分湿润煤体,注水点煤体应该在工作面超前支承压力影响范围内,以加快水的注入速度;从空间上则要求注水点不能因距离工作面太近而影响工作面生产。根据相邻工作面矿压观测结果,工作面超前影响范围在50~80m之间,工作面推进速度为4.2m/d,通过观测,钻孔注水经过6~8d可以充分湿润临近钻孔之间的煤体,由此确定注水点应不小于25.2~33.6m,取30m,既满足注水点在工作面超前影响范围内,也能保证注水充分湿润煤体。

钻孔间距的大小取决于煤层的透水性、煤层厚度及封孔工艺、注水压力等综合因素,由于各矿井地质条件不一,观测得本煤层注水湿润半径为5m,根据相近矿井和本煤层的实际条件,确定钻孔间距10m。

钻孔深度应由工作面长度确定,该工作面倾斜长度 126.5m,按照《(MT501-1996)长钻孔煤层注水方法》要求保留工作面下段煤体宽度20~40m(考虑巷道松动泄压范围15m),钻孔设计孔深确定为75m。

钻孔倾角与煤层倾角一致,随工作面地质条件和回采条件变化及时调整,施工时考虑钻杆自重下垂,下行钻孔施工时一般小于煤层实际倾角2°(注水钻孔布置如图1所示)。

图1 13110注水钻孔示意图

3.注水量

单孔注水量Q按下式计算:

式中:Q——单孔注水量,m3;

L——钻孔深度,L=75m(减去封孔长度,考虑注水湿润半径5m);

B——钻孔间距,B=10m;

M——开采厚度,取H=2.5m(采面采高);

γ——煤的容重,γ=1.34t/m3;

q——吨煤注水量,取q=0.02m3/t。

根据钻孔参数计算得出当钻孔间距为10m时,单孔注水量为43.55m3。

在实际注水过程中,由于采动和巷道松动圈范围的限制等因素,单孔注水量一次很难达到设计要求。为保证注水量达标,往往需要不断提高注水压力,但一味地提高注水压力并不能有效解决该问题,实际采用以下技术措施:

(1)控制注水时的最大注水压力。注水时泵站压力调整在8~10MPa之间,孔口压力控制在6MPa以下,防止因注水压力过大出现管路接头爆裂、破坏封孔效果,引发注水孔漏水,同时注水压力达到6MPa时,注水流量开始衰减直至为0。

(2)采用反复、循环、多轮的方法进行注水。反复循环多轮是指:若一号孔注水因注水流量衰减而达不到设计注水量停止注水时,则连接二号注水孔进行注水,当一号注水孔停止注水24h后,重新连接一号注水孔继续注水,直至达到设计注水量。以此类推,直至所有的注水孔全部达到设计注水量要求。

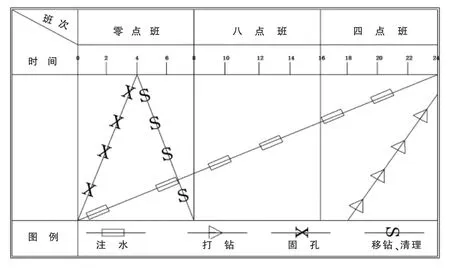

4.施工组织

平禹煤电公司一矿成立专职注水队伍,实行“四专”管理,即专业队伍施工、专用设备打钻、专项考核验收、专项资金支持。矿井专门抽调人员在通风维修队成立本煤层深孔注水小组,采用三班连续作业的方式组织施工(如图2所示)。注水小组共配备18人,分为打钻班、检修班和注水班3个小班,其中注水班6人,每班两人,分三班进行注水工作;打钻班6人,负责每天四点班打钻工作;检修班6人,负责每天零点班检修设备,移钻机、固孔及现场文明卫生等工作。

图2 13110综采工作面深孔注水正规循环图表

三、实施效果分析

1.理论分析

深孔注水技术是由被动防尘措施向主动防尘措施转变的一次重大突破,注水后煤层含水量增加,水湿润了煤体内的原生煤尘,使其失去飞扬能力,并有效地包裹煤体的细小部分,当煤体破碎时,避免了细粒煤尘的飞扬。水的湿润作用使煤的塑性增加,脆性减弱,当煤体受外力作用时,许多脆性破碎变为塑性变形,因而大量减少了煤体破碎为尘粒的可能性,降低了产尘量。同时,由于煤层经过水的充分湿润后,其原生结构发生变化,塑性增加,能有效控制煤壁片帮,防止冒顶事故的发生,有利于工作面的顶板管理。

2.效果检验

图3 13110综采工作面煤层含水量图

取样测试分析表明,工作面注水后煤层含水分最高达到6.15%,平均达到5.37%,较注水前的2.8%平均增加了2.57个百分点,增幅达到91.2%(如图3所示)。

回风侧粉尘浓度明显下降,工作面割煤期间由粉尘量原来的28.95mg/m3下降至10.62mg/m3,降尘率达到了63.3%(如表1所示)。注水前,采煤工作面单产5万吨左右,采取注水措施后,不仅煤壁片帮、冒顶现象得到有效控制,而且由于生产环境的改善,为采面回采作业解放了生产时间,提高了工作效率和安全生产保障,回采工作面单产达到了8万吨,创造了较好的经济效益。

表1 13110综采工作面粉尘量统计

四、结语

煤层注水后含水量的增加使原生煤尘失去飞扬能力,避免了煤体破碎时细粒煤尘的飞扬;水的湿润作用使煤的塑性增加,大量减少了煤体破碎为尘粒的可能性,降低了产尘量。同时,煤层经过水的充分湿润后塑性增加,能有效控制煤壁片帮,防止冒顶事故发生,有利于工作面的顶板管理,提高工作面生产能力。

针对平禹一矿13110工作面煤层赋存情况,采用深孔注水方式进行矿尘治理,确定了注水时机、钻孔间距和深度、注水压力等工艺参数,在13110工作面进行了成功实践。工作面注水后煤层含水分增幅达到91.2%,降尘率达到了63.3%;采煤工作面产量由原来的5万t/月左右,提高到8万t/月,实现了综采放顶煤工作面安全高效生产。