累积和控制图对汽车电机性能的检测过程监控

2017-05-04姚春雨

齐 翌,张 健,2,刘 浏,姚春雨

(1.四川师范大学,成都610068;2.西华师范大学,南充637002;3.华域汽车电动系统有限公司,上海,201202)

0 引 言

电动汽车因其高效节能、零排放的特点,将是未来的汽车技术发展的主攻方向[1-4],其中,电机作为电动汽车的动力源、反馈发电源,其性能参数对整车的动力性和经济性都有很大的影响[5]。为了确保电机驱动特性,减少对电动汽车其他电子设备的电磁干扰[6],生产过程中对电机性能的检测必不可少。目前,厂家对电机性能的检测采取了多方位全面检测的方式,以期能够早期发现生产中的问题[7-9];但在检测数据的处理上采用的方式类似于质量控制理论中的单值控制图,这种控制图相对检出效率较低,在测量的数据发生变化后给出预警信号的相对滞后时间较多[10],并不利于厂家及时对生产过程进行检修,避免产品损失。

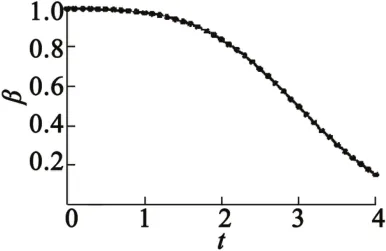

以某电动汽车电机生产厂家提供的检测数据中AB相线的电流值为例,根据仿真结果及相对误差百分比,厂家希望该电流值稳定在228~242 A,而在大量的实测数据中AB相线间电流值均值μ≈235,标准差σ≈2.3,假设AB相线间电流值的数据服从正态分布,因此控制界限的划定基本满足3σ原理,即检验水平α=0.27%。此时当样本数据出现系统误差发生均值漂移以后仍落在控制线内的概率曲线如图1所示[10]。

图1 单位控制图犯第二类错误的概率

图1中,t表示发生tσ的漂移,β为发生tσ漂移时单值控制图犯第二类错误的概率。也就是说,当均值发生2σ的漂移时要延6个观测值才能发现,而当均值发生1σ漂移时甚至观测值才能发现。这种延迟对工厂来说是相当不利的,按照这种监控模式,当发现问题时已经出现了不合格产品,这时如果继续生产将会有大量不合格产品出现,对企业来说将是巨大的损失。累积和控制图能够结合历史数据,在系统误差发生之后及时给出预警信息[11],以便厂家能够做到预知维修,避免不必要损失;同时厂家的预知维修也能改善因定期维修造成的“过剩维修”的不经济不合理现象[9]。

1 累积和控制图原理

剑桥大学Page[12]教授基于序贯概率比检验提出了累积和控制图,该控制图可结合历史数据,通过累加与重置更加灵敏地监控中小漂移[13]。其统计量形式可表示如下:

双边累积和控制图通过两个单边向上和向下的累积,分别监控均值增大和减小的变化,监控过程中我们可以根据给出的警报信息分别作使均值向下或向上的恢复调整[14]。每边都有重置为0的设置,避免负向累积带来的监控滞后性。取控制界限为h+=-h-,当统计量的值落在(h-,h+)之外时,给出在线监控的警报。假设数据服从正态分布,当检验水平α=0.27%,通常我们取 h+=-h-=4.77σ(发生1σ漂移),h+=-h-=2.6σ(发生2σ漂移)。

2 累积和控制图对电动汽车电机性能检测过程的在线监控

(1)单值控制图对AB相线间电流值检测数据的监控。

仍以某电动汽车电机生产厂家提供的检测数据中AB相线的电流值为例,我们可以画出该组数据中某一段可能问题数据的单值控制图,如图2所示。

图2 AB相线电流值的单值控制图

计算得到该段数据的均值μ1=236.3,大于原来的235,这表示检测过程可能从数据中的某一点开始发生了系统误差(均值漂移),但是单值控制图对小漂移监控的滞后性导致并不能及时发现这样的漂移。

(2)对AB相线间电流值检测数据的独立性、正态性检验。

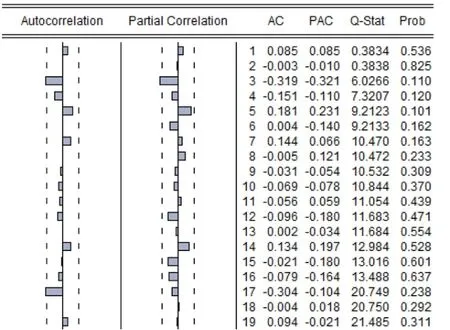

质量控制图中,常要求数据间相互独立,并且潜在分布为正态分布,从而能够高效地完成数据的在线监控,因而在应用累积和控制图之前我们将对AB相线间电流值检测数据的独立性与正态性做出相关检验,如图3、图4所示。

图3 AB相线间电流值数据的相关性检验

图4 AB相线间电流值数据的正态性检验

图3中,AC为样本的自相关系数,PAC为样本的偏自相关系数,QStat为做相关性检验所建立的统计量,Prob为检验的P值,一般检验结果看检验的P值,当P值都大于0.05时则认为该组数据明显不相关。

图4中,横轴表示样本理论分布,纵轴表示样本的实际分布,若样本数据近似于正态分布,则QQ图上这些点近似地在一条直线附近。

从图3的相关性检验的最后一列可读出每个检验的P值都大于0.05,即该组数据之间明显不相关,那么可认为该组数据相互独立。而从图4可较直观地看出,该样本数据服从正态样本的QQ图形式,因此可认为该组数据服从正态分布。从而,我们可以应用累积和控制图对该组样本进行在线监控。

(3)累积和控制图对AB相线间电流值检测数据的监控。

应用累积和控制图对AB相线间电流值检测数据的监控进行在线监控,取控制图中1.15,控制线 h+=-h-=4.77σ=4.77×2.3=10.971,将双边统计量绘制在一张图上得到如图5所示的监控结果。

图5 AB相线电流值的双边累积和控制图

由以上累积和统计量图形可知,该组数据在第124个点超出了上控制线,发出均值向上漂移的警报,此时,厂家应该根据可能发生电流值均值向上漂移的原因,提前对电机生产线进行故障检修,从而在产生不合格产品之前排除故障,避免不合格品的出现,帮助厂家合理规避风险。同时,我们将求得该组数据第124~170个观测值之间的均值为237.2-235=2.2≈1σ,从侧面也验证了累积和控制图对均值漂移检验的有效性。

3 结 语

与单值控制图检测相比,累积和控制图具有良好的预警能力,这种预警能力能够为厂家的提前检修提供良好的时机和方向,方便厂家提前安排生产过程的检修,规避风险,避免因产品不合格带来的产品损失,以及大量不合格品出现停产检修带来的工期延误和巨大损失。特别是在对电机性能检测的各个方面,应用累积和控制图来对检测数据进行在线监控,将会起到良好的生产指导作用。

[1] 朱显辉,崔淑梅,师楠,等.电动汽车电机可靠性的灰色预测模型[J].电机与控制学报,2012,6(8):42-46.

[2] 黄万友,程勇,纪少波.变工况下电动汽车驱动系统效率优化控制[J].电机与控制学报,2012,16(3):53-59.

[3] 周美兰,张昊,卢显凎.混合动力电动汽车的动力系统参数设计与仿真[J].哈尔滨理工大学学报,2011,16(4):36-39.

[4] 廖勇,伍泽东,刘刃.车用永磁同步电机的改进MTPA控制策略研究[J].电机与控制学报,2012,16(1):12-17.

[5] 胡明辉,谢红军,秦大同.电动汽车电机与传动系统参数匹配方法的研究[J].汽车工程,2013,35(12):1068-1073.

[6] 田丽媛,王庆年,田晓川.电动汽车电机驱动系统的共模电磁干扰[J].北京理工大学学报,2014,34(10):1028-1033.

[7] 王臻,李承,张舜钦,等.基于空间旋转变换的异步电机故障检测新方法[J].电机与控制应用,2015,42(10):55-58.

[8] 徐家擎.卽县电厂发电机转子绕组旺间短路故磅诊断系统的分析与应用[D].济南:山东大学,2015.

[9] 邓绪勇.电动机振动监测与故障诊断系统开发与研究[D].昆明:昆明理工大学,2007.

[10] 何帧,雷毅,生静,等.CUSUM控制图在空调充氟生产过程中的应用研究[J].工业工程,2000,4(3):24-26.

[11] 王敏华,周娟,沈丹.累积和控制图与休哈特控制图联合应用方法[J].湖北工业大学学报,2008,5(23):59-61.

[12] PAGE E S.Continuous inspection schemes[J].Biometrika.1954,41(1-2):100-115.

[13] 刘浏,訾雪旻,张健.带马尔可夫均值估计量的非参数自适应CUSUM控制图[J].数理统计与管理,2015,34(3):463-475.

[14] 王兆军,邹长亮,李忠华.统计质量控制图理论与方法[M].1版.北京:科学出版社,2013.