连续横流稻谷干燥机干燥及缓苏试验探究

2017-05-02赵志良凌启文栗晓题赵元东

赵志良,凌启文,栗晓题,赵元东

(苏州捷赛机械股份有限公司,江苏 太仓 215411)

连续横流稻谷干燥机干燥及缓苏试验探究

赵志良,凌启文,栗晓题,赵元东

(苏州捷赛机械股份有限公司,江苏 太仓 215411)

针对我国东北地区稻谷收获季节干燥机的市场需求,结合连续横流式干燥机干燥稻谷的生产过程,分析了横流式烘干机内部热风与谷物温度分布情况、烘干过程对稻谷水分不均匀度以及缓苏对稻谷爆腰及水分不均匀度的影响。结果表明:设计合理的横流式干燥机不会因为自身结构原因造成干燥去水不均匀;干燥过程中的热风道内热风温度不均匀性小于1~2℃;15 h的缓苏时间可以有效降低稻谷碎米率,并是平衡干燥后稻谷水分较经济的时间。

稻谷干燥;连续式干燥机;横流;缓苏;爆腰

我国是世界稻谷生产第一大国,近四年平均年产量约2亿t,占世界稻谷总产量的四分之一以上。在稻谷收获季节,需要及时应用干燥设备对稻谷进行干燥。不同的干燥设备及干燥工艺对稻谷干燥后的品质有不同影响。目前,国内对连续式横流干燥机的干燥技术与连续式干燥机的合理缓苏时间所进行的系统试验与研究并不多见,部分用户存在误区,认为横流式干燥机因为结构原理,在干燥过程中或因自身结构原因导致去水不均,影响干燥后的品质。本研究通过试验,分析了横流连续式干燥机烘干过程对稻谷水分不均匀度、不同缓苏对稻谷碎米率及水分不均匀度的影响。

1 材料与方法

1.1 试验材料与内容

选取初始水分为16%~20%的辽星1号与盐丰47两种水稻品种,将其干燥至14.8%左右,考察生产作业过程中干燥机内部的温度分布情况以及仓内缓苏后的稻谷水分与爆腰情况,测定干燥前后稻谷的水分不均匀度及不同缓苏时间对应的稻谷碎米率、水分不均匀度。

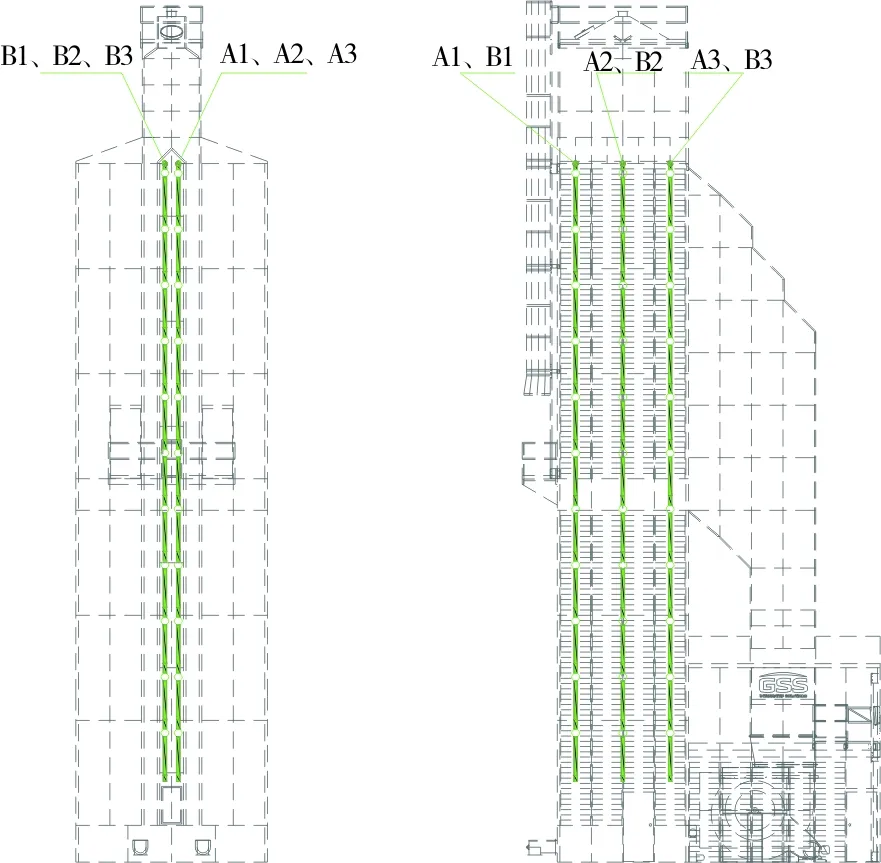

1.2 试验方法(见图1)

图1 温度传感器在干燥机内分布

在连续式干燥机的热风室内部悬挂测温电缆,通过温度传感器实时测定干燥过程中热风道内不同区域的温度分布情况。

干燥机内部热风道靠近粮道侧,分别悬挂6根测温电缆A1、A2、A3、B1、B2、B3,每个测温电缆有11个温度传感器。

在稻谷干燥机的进粮口与出粮口的截面处,随机抽取原粮或烘干试样,1次/min,每次500 g,然后混合均匀,试样含水率、水分不均匀率、碎米率测定按国标GB 6970方法进行。

1.3 试验设备与地点

试验设备采用R604型稻谷干燥机、TD-6型米麦两用水分测定仪、CTR-200E单粒水分计、DC-50爆腰检查仪、外观照像机,GGS-03 手持式温度显示仪、PT100温度传感器、中型可换芯测温电缆(12个传感器、1根测温电缆)。

R604型稻谷干燥机为横流连续式干燥机,一个干燥循环可去除0.8~2个百分点的水分,平均产量为85 t/h左右,该烘干机结构自上而下依次是储粮柜、干燥段、排粮段。干燥结束后,稻谷经提升机及输送设备提升进筒仓进行缓苏。

试验地点:东北某大米加工厂。

2 结果与讨论

2.1 试验结果

试验结果见表1、表2、表3。

表1 干燥机热风道内温度分布 ℃

注:试验序号是指在不同的干燥批次情况下的测量数据。

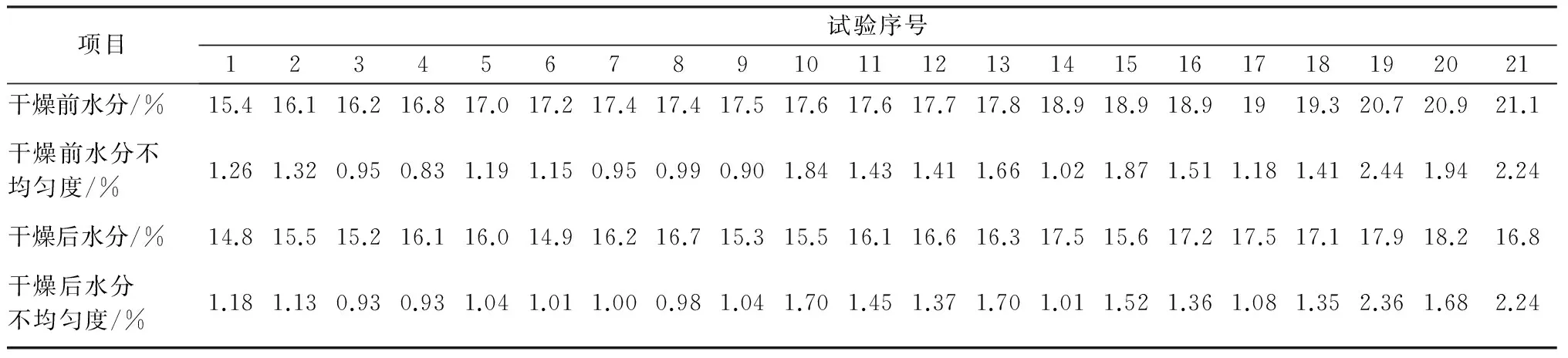

表2 干燥前后稻谷水分不均匀度

注:干燥前后稻谷水分按从小到大的顺序排列。

注:①烘前水分17.21%,粮温23℃,环境温度-8℃;②烘前稻谷碎米抽样检测分析得平均样品碎米率为4%。

2.2 风道内部温度分布

由表1可以看出,每组数据样本的最低温度与最高温度与样本的平均温度差不超过±0.5℃,样本的方差与标准差分别小于0.3与0.55,说明该烘干机热风供应均匀性超过市场中常见的混流式干燥机(2℃)以及小型批次式干燥机(3℃)。

如图2所示,该干燥机大风量热风机6产生热风经过热风道5送入两层粮道之间的风室中,由于风室上部有储粮柜密封,同时由于该风机供应的热风量较大,无法立即穿透两侧筛网及稻谷层,热风在风室内部密封并循环,正压充满整个风室,并通过静压逐步将热风穿过两侧的稻谷层,整个热风室相当于一个密封空间,热风在该空间内不断循环、混合,因此该烘干机内热风供应温度十分均匀。而相较于其他形式干燥机,由于混流式干燥机没有该密封气室设计,小型批次式干燥机则采用负压吸风,热风在被风机吸走时均按最小阻力路径,在热风道的热风均匀性上明显不及该形式干燥机。

图2 横流连续式烘干机结构 1.热镀锌外墙;2.排风沉降室;3.谷物换向器;4.粮柱筛网; 5.热风道;6.大风量热风机;7.PLC控制器

2.3 干燥前后稻谷水分均匀度

由表2可以看出,在干燥过程中,稻谷的水分不均匀度并未增加,干燥后稻谷的水分不均匀度与干燥前的数据趋于一致,横流连续式干燥机的干燥过程对干燥前的水分不均有减缓作用,平均可均衡水分0.5%~1%。

通常情况下,很多用户可能对横流式干燥机干燥过程的水分不均衡性有一定误解,即认为横流式干燥机由于热风从一侧穿过粮层,如图2所示,可能会导致靠近烘干机热风道一侧稻谷受热过多,另一侧出风侧受热较少,导致两侧的粮层脱水不同,因此产生误解,错认为横流式干燥机的干燥过程会加剧水分不均性,影响干燥品质。

实际上,产生水分不均的原因有多种,其一为热风温度分布不均导致的水分不均,上述试验数据已经证实该形式干燥机热风温度分布十分均匀;其二为来粮水分不均所致的水分不均性,由于干燥过程中干燥机相当于对该批谷物统一均匀去水,因此干燥后的水分不均产生的根缘是由于来粮不均所致;其三可能由于干燥机设计不合理所致,由于该形式的干燥机在市场中非常成熟,市场应用也十分广泛,专业厂家通过在合理位置设计换料性良好的谷物换向器,可以将内外侧受热不均的谷物进行互换,根据干燥段的长度,合理设计1~2个换向器,完全可以消除由于受热不均所造成的影响。

2.4 缓苏时间对稻谷碎米率及水分均匀度的影响

在稻谷干燥过程中,作为保证烘干品质的一道流程,缓苏工艺极为重要,在稻谷干燥理论中,Sun[1]的玻璃体转变理论对于缓苏的解释比较容易理解。该理论认为,物料由两部分组成,一部分是被分子占据的体积,另一部分是未被占据的自由体积。正是由于自由体积的存在,分子链才能转动或自由移动,从而发生结构变化(如体积缩小、裂纹产生与扩散)和化学变化。当谷物在干燥过程中受热时,由橡胶态向玻璃态转化,自由体积减少,内应力不断增加,当达到玻璃态时,自由体积达到最低值。超过此极限之后,在内应力集中的地方,将产生微细裂纹,若继续干燥,随水分不断蒸发,则微小裂纹会不断扩散[2],产生爆腰,在加工过程中会形成碎米。所以在稻谷干燥工艺中,必须有一段静置时间,使稻谷内部形态由玻璃态向橡胶态转变,该过程被称为缓苏。

由表3可知,稻谷干燥缓苏时间宜控制在15 h左右。缓苏结束后,稻谷水分不均匀度和碎米率趋于稳定;另外该缓苏时间不会过度占用仓储空间,不会影响企业生产。较高水分的稻谷经多次干燥后,若稻谷长时间处于高温度、高湿度的缓苏环境,易产生黄粒米。

缓苏是指稻谷烘干后贮存进一个相对密闭的空间,使颗粒间以及稻谷内部进行湿热交换,使其温度、湿度均化,消除应力的过程。经过合理时间缓苏,稻谷内部的水分梯度减小,消除了应力,使得稻谷爆腰的可能性降低,从而减少后续加工环节产生的碎米率。同时由于稻谷之间的呼吸作用,使得颗粒之间水分均化,益于后续干燥或进一步加工处理。缓苏时间对稻谷干燥后的品质和干燥机生产效率有较大的影响。

3 结论

通过试验测试与分析,可以获得如下结论:

(1)该形式的干燥机采用正压气箱式结构,干燥过程中的热风道内热风温度不均匀性小于1~2℃,供热与供风的稳定性好,适宜于大产量干燥。

(2)试验证实,合理设计的横流式干燥机不会因为自身结构原因造成干燥去水不均匀,该试验中干燥后的水分不均是由于来粮水分不均所致,干燥机的干燥作用会消除0.5%~1%水分不均。

(3)在稻谷干燥技术中,缓苏工艺十分重要,采用多次循环及烘干机外缓苏对于提高干燥品质,具有十分重要的意义。该次试验得出,在试验给定的条件下烘干稻谷,15 h的缓苏时间可以有效降低稻谷碎米率,并是平衡干燥后水分的经济时间。

[1] Sun W Q,Leopold A C.Glass state and seed storage stability:a viability equation analysis [J].Annuals of Botany,1994,74:601-604.

[2] 刘启觉.高水分稻谷干燥工艺试验研究[J].农业工程学报,2005,21(2);135-139.

(责任编辑:俞兰苓)

Drying and temping analysis for cross flow continuous grain dryer

ZHAO Zhi-liang,LING Qi-wen,LI Xiao-ti,ZHAO Yuan-dong

(GSS Systems(Suzhou) Co.,Ltd,Taicang 215411,China)

According to the market requirement of rice drying after harvest in the northeast of China, we analyzed the drying process of cross flow continuous rice dryer to find out the temperature distribution in hot air chamber, moisture deviation and grain crack rate by drying and temping. The result indicated that: by properly designed cross flow continuous process dryer, moisture deviation could not increase by the structure of dryer; the warm air plenum temperature deviation was less than 1-2℃; temping time of 15 h was the economic time both for reducing the grain crack rate and balancing moisture after drying.

rice drying;continuous grain dryer; cross flow; temping; crack

2016-09-27;

2017-03-28

赵志良(1992-),男,工程师,主要从事谷物烘干系统、仓储系统设备及工艺设计工作。

10.7633/j.issn.1003-6202.2017.04.005

TS210.1;S375

A

1003-6202(2017)04-0018-04