基于箱链式浸出器的菜籽饼浸出工艺探讨

2017-05-02温小荣梁椿松孙明奎

温小荣,梁椿松,孙明奎,管 磊

(迈安德集团有限公司,江苏 扬州 225127)

基于箱链式浸出器的菜籽饼浸出工艺探讨

温小荣,梁椿松,孙明奎,管 磊

(迈安德集团有限公司,江苏 扬州 225127)

浸出器是菜籽压榨浸出过程中的关键设备,为尽可能地降低生产过程中粕残油,分析了调试过程中关键化验指标及对应的操作条件,确定了利用箱链式浸出器对压榨后菜籽饼进行浸出的最佳操作条件。分析结果表明,在生产过程中控制入榨水分为3.0%~3.5%,浸泡时间为75 min,浸出温度为58℃,液料比为0.60~0.65(体积比),可获得最低粕残油为0.94%。此外,生产过程中箱链式浸出器运行稳定,料层高度与运行速度均可实现自动化控制。

菜籽饼;粕残油;箱链式浸出器;浸出条件

油菜是世界第二大油料作物,2012年产量占世界油籽总产量的13.4%,仅次于大豆。2012年我国菜籽产量1 350万t,占全世界的22.1%。近年来,我国菜籽油进口量也在增加,目前年进口量在100万t的规模,占世界贸易量的近30%,超过欧盟成为最大的进口国[1]。

菜籽含油较高,且国产菜籽和进口菜籽含油差异较大,国产菜籽含油一般为33%~38%,进口菜籽含油为40%~45%[2]。目前菜籽的取油工艺为先压榨后浸出,国内外菜籽预榨浸出工艺大同小异,为了保证菜籽粕的品质,压榨工艺已从传统的高温压榨(温度大于100℃)发展为现在的较低温度压榨(90~95℃)。目前,浸出车间的差异主要体现在大型设备上,如浸出器和蒸脱机。浸出器类型较多,如皇冠公司的环形浸出器、迪斯美公司的无框式履带浸出器以及鲁奇的框箱式履带浸出器等。为了打破国外技术的垄断,迈安德公司自主研制了箱链式浸出器。目前,我司箱链式浸出器已应用于多个菜籽项目,产量从100~3 000 t/d不等。

检索近年来关于油料浸出论文发现,对大型生产过程中的化验数据进行集中分析的文献鲜有报道,残油在不同的水分、温度等条件下的变化趋势更多只来源于实验室阶段。为了弥补这一缺陷,本论文重点以产量为2 000 t/d的菜籽95℃压榨浸出项目为例,探讨基于箱链式浸出器的低温压榨菜籽饼浸出取油工艺,通过分析大量的化验数据,比较不同入榨水分、浸出温度、浸出时间以及喷淋量对浸出效果的影响,期望对实际生产有所指导和借鉴意义。

1 材料与方法

1.1 试验材料

1.1.1 原料

原料为加拿大进口菜籽。

1.1.2 主要设备

榨油机(型号ZY338)生产厂家为中粮南皮有限公司;箱链式浸出器、调质塔、轧胚机、蒸炒锅以及蒸脱机(DTDC),由迈安德集团有限公司制造。

1.2 理化指标测定方法

水分及挥发物含量按GB/T 5528-2008测定;原料以及粕中蛋白质含量测定参照GB/T 5009.5-2009;油料中杂质测定参照GB/T 14488.2-2008;油料、预榨饼含油及粕残油采用GB/T 10359-2008测定。含油量(油料含油、预榨饼含油和粕残油)的计算公式如下:

式中,w0为含油率,%;m0为测试样(油料、榨饼或粕)质量,g;m1为提取出油的质量,g。

原料(菜籽)和预榨饼的理化指标如表1和表2所示。

表1 原料(菜籽)的理化指标

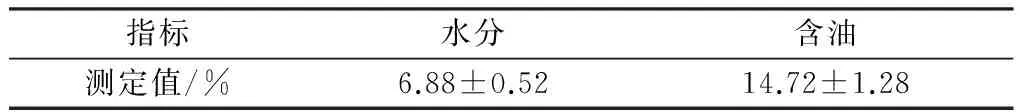

表2 预榨饼的理化指标

注:所有数据均为6次以上检测的平均值,并求取其标准差。

1.3 数据分析方法

所有残油值至少为特定条件下3组化验数据的平均值,并求得其标准差。所有柱状图利用Origin7.5绘制。

2 结果与讨论

2.1 入榨水分对浸出效果的影响

以日处理量为2 000 t时的化验指标作为数据来源,筛选出250组正常生产时的数据进行分析。分别对入榨水分位于区间2.5%~3.5%,3.0%~3.5%,3.5%~4.0%,……,6.5%~7.5%的对应的残油求平均值。以入榨水分为横坐标,以对应的粕残油平均值为纵坐标作图,结果如图1所示。

由图1可以看出,粕残油随入榨水分的增加呈先下降后上升的趋势,在入榨水分为3.0%~3.5%,粕残油为1.04%,浸出效果最好。入榨水分影响榨饼水分的高低,榨饼水分过高时,榨饼内部空隙度减小,使溶剂向榨饼内部的渗透和溶解油脂的扩散困难,从而增加残油。入榨水分过低时,榨饼容易形成大量的细粉,同样减弱了料层的渗透性。

分析化验指标发现,当入榨水分为3.0%~3.5%时,对应的菜籽饼水分为4.3%~5.1%。这一数据与文献报道[3]的平转式浸出器最佳入浸水分结果一致。该文献指出,大豆一次浸出豆坯的最佳入浸水分为8%,菜籽饼、棉籽饼预榨浸出,最佳入浸水分为4%~5%。

图1 入榨水分对浸出效果的影响(项目1)

注:横轴1~9分别代表的入榨水分为:2.5%~3.0%,3.0%~3.5%,3.5%~4.0%,4.0%~4.5%,4.5%~5.0%,5.0%~5.5%,5.5%~6.0%,6.0%~6.5%,6.5%~7.0%。

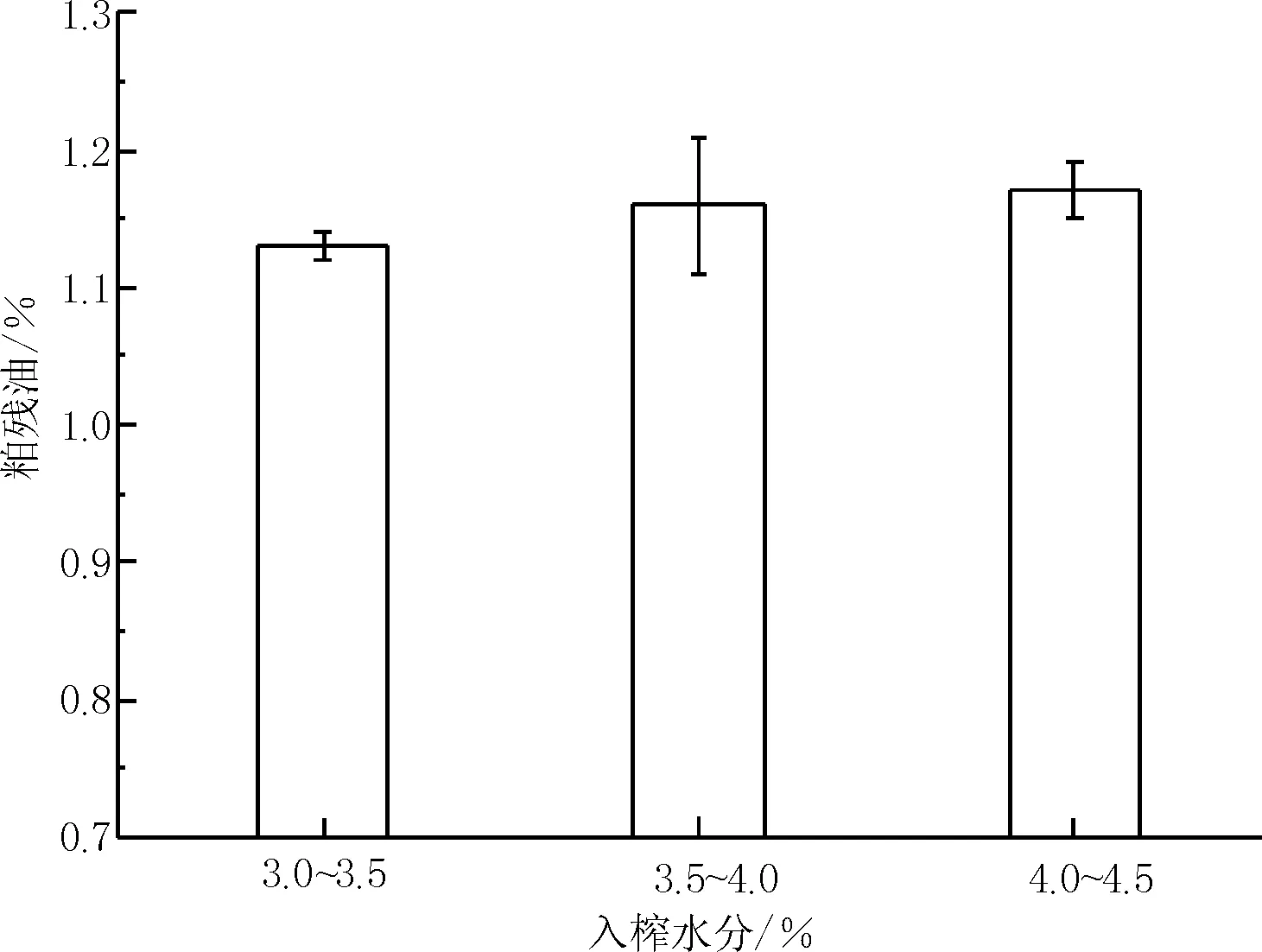

为了进一步验证入榨水分与粕残油之间的关系,我们对另一个产量为1 500 t/d的菜籽预浸项目(项目2)的调试参数进行了分析,结果如图2所示。粕残油随着入榨水分的增加具有上升的趋势,同样在入榨水分为3.0%~3.5%时取得最低残油值。

基于以上结果分析,在实际生产中将入榨水分控制在3.0%~3.5%为宜。

图2 入榨水分对浸出效果的影响(项目2)

2.2 浸出温度对粕残油的影响

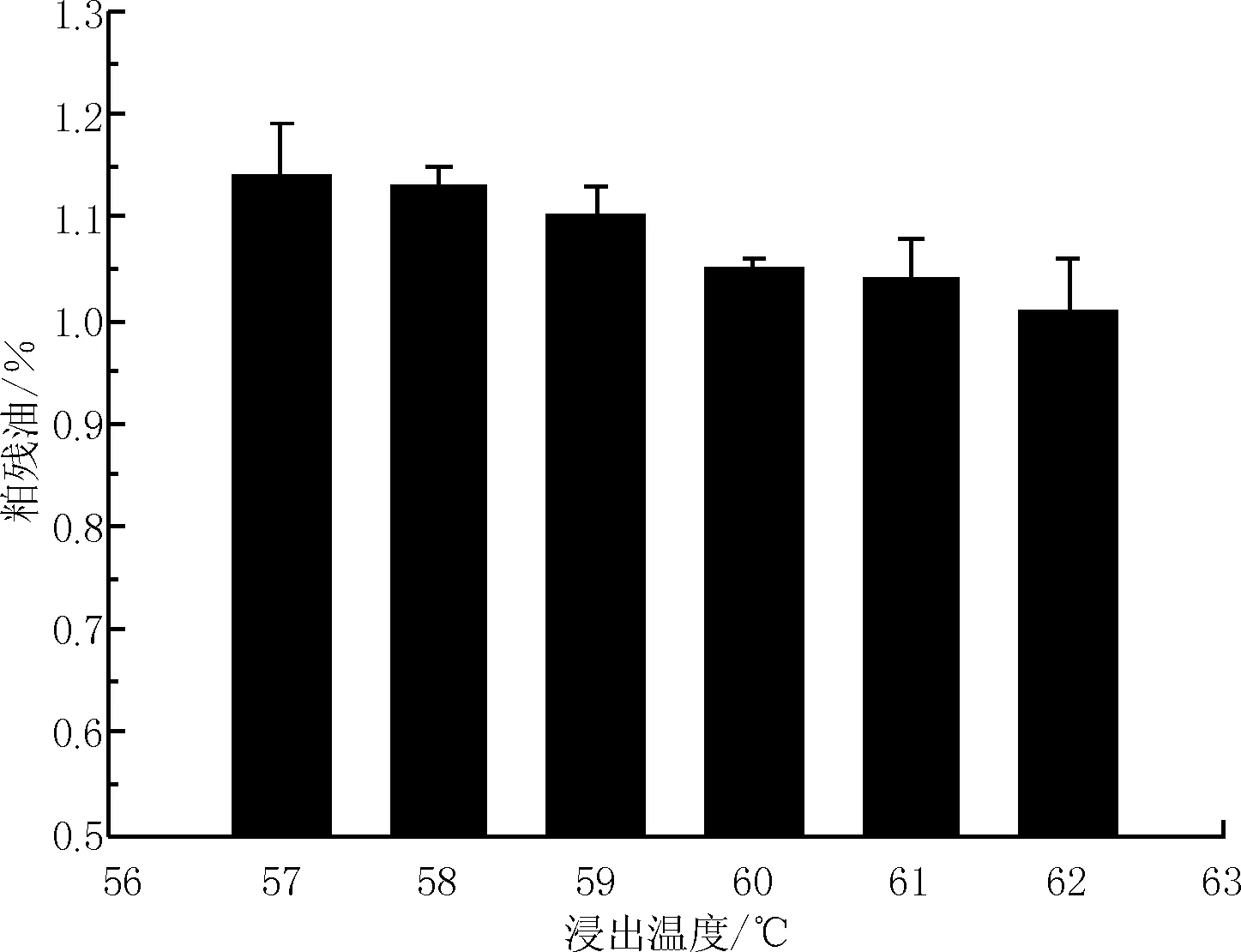

由于在生产过程中榨饼的入浸温度较高,导致物料的浸出温度在58℃以上。由图3可以看出,浸出温度在57~62℃变化时,粕残油在1.01%~1.14%波动。但随着温度的上升,残油整体上有下降的趋势。这是因为,温度低影响分子运动及渗透速度,温度升高促使油脂在正己烷中的溶解度也随之增加[4]。此外,温度较高时,分子的无秩序热运动得到加强,溶剂和油的黏度下降,因而减小了传质阻力,提高了扩散速度。

提高浸出过程中的温度无疑具有积极的意义,但浸出温度过高,容易使正己烷汽化,增加浸出器冷凝器的负荷和浸出器产生正压的风险。而且较高的浸出温度,还会造成非油物质在溶剂中的溶解度增加,浸出毛油质量降低[5]。

图3 浸出温度对粕残油的影响

基于以上分析,在实际生产过程中浸出温度宜控制在58℃左右。生产过程中,菜籽饼出榨油机后,经过翻板冷却器和输送刮板到浸出器的温度大致在67℃左右,新鲜溶剂从分水箱出来经过节能换热温度可升至47℃左右。二者在浸出器中换热之后,刚好可以维持浸出器的温度为58℃左右。这样,换热后的溶剂无需进一步加热也能达到浸出温度,大大减小了蒸汽耗量。

2.3 浸出时间对粕残油的影响

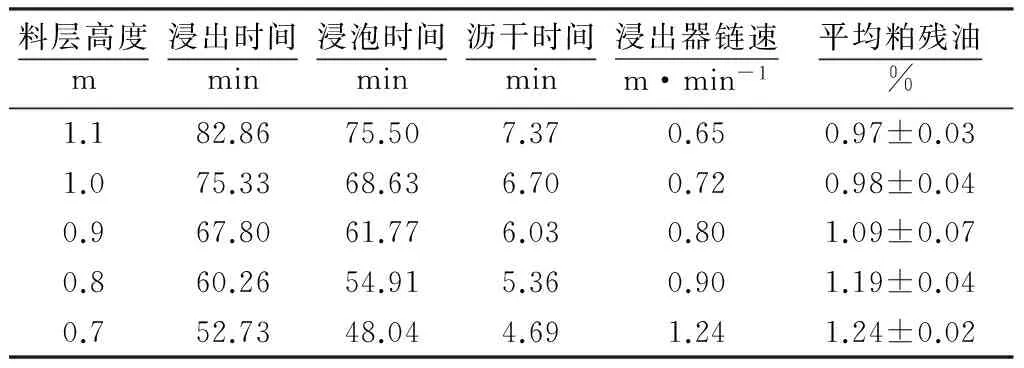

箱链式浸出器通过液压马达驱动,在实际生产过程中,可以改变浸出器的行走速度,从而获得不同的浸出时间。理论上讲,浸出时间越长越利于降低粕的残油,但较长的浸出时间意味着较高的料层高度。如果料层太高,会使料坯压实,从而造成溶剂渗透不畅,影响浸提效果或造成浸出器结拱;如果料层太薄,有可能造成混合油短路,很难形成浸泡过程,从而影响浸提效果;另外料层薄,还会影响料坯对混合油的过滤作用,使混合油中粕沫增加,给后续工序造成困难[6]。因此,在实际生产过程中必须将浸出时间控制在一个合适的范围内。表3为不同料层高度下浸出时间、浸泡时间、沥干时间、浸出器链速以及平均粕残油之间的关系。

分析表3可知,随着料层高度的升高,浸出时间、浸泡时间和沥干时间延长,浸出器链速降低,粕残油呈下降的趋势。在料层为1.0 m和1.1 m的情况下,残油变化不大,均为0.98%左右。综合考虑粕残油和操作安全性,将料层高度调节为1.0 m,此时浸泡时间约为75 min。李永胜等[7]也指出料层过低或过高都会带来残油的急剧升高。一般装满度达80%为好,保证料格上下油路不混,界限分明,各油格梯度明显。

表3 料层高度与浸出时间、浸出器链速 以及粕残油之间的关系

2.4 新鲜溶剂量对浸出效果的影响

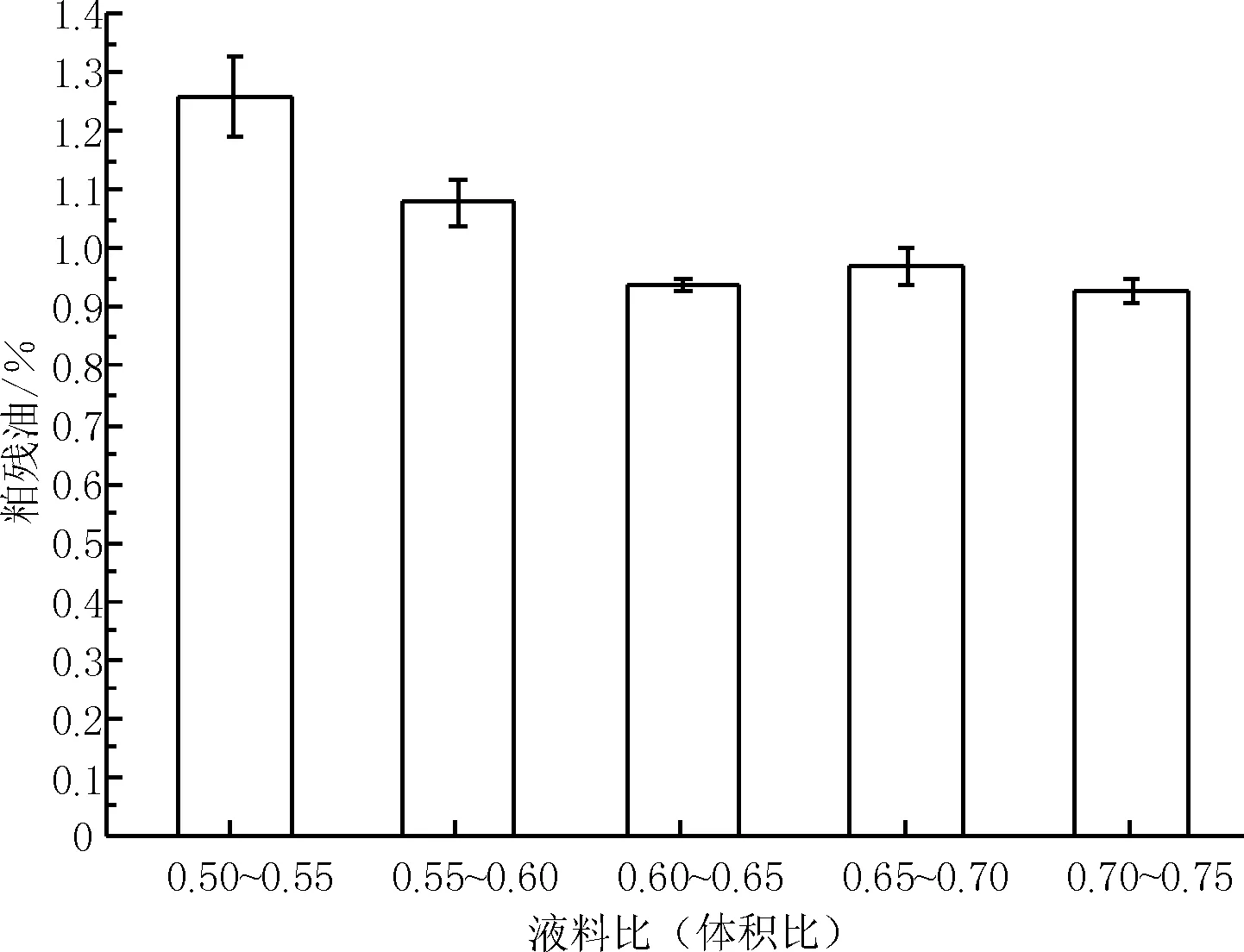

选择入榨水分为3.0%~3.5%,浸出温度为58℃,浸出时间为75 min时的化验数据,分析不同液料比对粕残油的影响,结果如图4所示。从图4可以看出,随着新鲜溶剂量的增加,粕残油呈先下降的趋势。液料比为0.60~0.65时,获得粕残油为0.94%。当液料比大于0.60~0.65时,继续增加液料比对残油影响不大。

图4 液料比对浸出效果的影响

研究发现,物料浸出时要求物料上有溶剂层,原则上越薄越好,但一般控制的厚度随运行的平衡度来决定,溶剂层在100 mm左右为正常,高于此值可能要带来负面影响,溶剂层太薄可能带来浸出过程的间断[8]。

生产过程中发现,喷淋量过大时,溶剂易溢过料箱的边缘,这样一方面导致窜格,消除了对降低残油有利的浓度梯度差;另一方面,一些细粕容易从料箱边缘翻落至油斗,容易导致喷淋管和旋液分离器堵塞。此外,新鲜溶剂量增加意味着混合油浓度的减小,一般菜籽浸出时混合油浓度为18%~25%,过低的混合油浓度势必需要消耗更多的蒸汽将溶剂蒸发,增加了蒸汽消耗。

综合考虑粕残油、汽耗和操作安全性,在实际生产中建议选用的液料比为0.60~0.65。

3 结论

浸出器是油料压榨浸出过程中的关键设备,合适的浸出条件有助于降低粕残油,从而提高油厂利润。箱链式浸出器是我司自主研发的设备,较多大型大豆和菜籽浸出项目证明,箱链式浸出器运行稳定,操作安全方便。

本研究通过分析大量的菜籽压榨浸出过程中的化验数据,得出获得最低残油的最佳操作条件。建议在实际生产过程中控制入榨水分为3.0%~3.5%,浸泡时间为75 min,浸出温度为58℃,液料比为0.60~0.65(体积比),从而获得最低粕残油,降低生产成本。

[1] 孟 丽,徐 明. 世界油菜籽供求及价格变化分析[J].世界农业, 2013(9): 101-104.

[2] 万 光,万小保,聂祥云. 进口油菜籽加工过程重要工序的工艺参数控制[J]. 武汉工业学院学报, 2001,20(3): 27-29.

[3] 李 宁,刘 华.油脂平转浸出工艺设计及操作浅见[J]. 粮食科技与经济,2004,29(2): 41-42.

[4] 党俊杰. 浸出油厂降低粕残油的措施[J]. 中国油脂,2007, 32(9):71-72.

[5] 刘玉兰. 油脂制取与加工工艺学[M]. 北京:科学出版社,2009: 227-228.

[6] 林凤岩,杨盛华. 粕残油的影响原因及解决措施[J]. 粮油食品科技, 2010,18(3): 22-23.

[7] 李永胜, 苑利民. 降低豆粕残油率的探讨与实践[J]. 中国油脂, 2001, 26(3): 27-28.

(责任编辑:赵琳琳)

Rapeseed cake extraction process with bucket type extractor machine

WEN Xiao-rong,LIANG Chun-song,SUN Ming-kui,GUAN Lei

(Myande Group Co., Ltd., Yangzhou 225127,China)

Extractor machine is the key device during rapeseed squeezing and leaching. To lower the residual oil of meal in production process, critical indexes which influenced residual oil and its corresponding operating conditions were analyzed, and the optimal conditions of rapeseed cake leached by bucket type extractor machine were obtained. With the squeezed water of 3.0%-3.5%, extraction time of 75 min, extraction temperature of 58℃, volume ratio of hexane to rapeseed cake 0.60-0.65, the lowest residual oil (0.94%) of meal was obtained. In additon,bucket type extractor machine ran steadily during the production, and both the layer height and running speed could realize automation control.

rapeseed cake;residual oil of meal; bucket type extractor machine; extraction process

2017-02-08;

2017-03-20

温小荣(1989-),男,硕士,主要从事植物油料压榨浸出和油脂化工工艺设计。

10.7633/j.issn.1003-6202.2017.04.009

TS225.1+4;TS223.4

A

1003-6202(2017)04-0035-04