基于MasterCAM X的孔类数控快速自动编程方法

2017-05-02徐兵

徐 兵

(山西农业大学 工学院,太谷 030801)

基于MasterCAM X的孔类数控快速自动编程方法

徐 兵

(山西农业大学 工学院,太谷 030801)

孔加工中,刀具尺寸因受孔尺寸的限制往往刚性差,切削用量不宜过大,一个孔的加工往往需要用到几种不同的刀具,因此,利用CAM软件编程时刀具定义及加工参数的设置过程较为繁琐,并且对编程者经验依赖性较强,利用MasterCAM X Mill模块中全圆铣削路径下的自动钻孔和全圆铣削命令,可减少刀具定义及参数设置的时间,从而对于提高孔的编程效率具有实际意义。

MasterCAM X;孔加工;自动编程;数控铣床

0 引言

随着数控技术的不断发展,数控机床在机械加工中应用越来越广,孔加工作为数控机床上一种较为常见的加工工序,其程序编制也越来越多的借助CAM软件辅助来完成,根据孔径不同,加工时常需要换几种不同类型和直径的刀具,每次换刀时对自动编程软件的相关参数进行设置,这就要求编程者掌握一定的数控加工工艺知识,具备一定的实际加工经验,即便如此编程效率也通常较低[1,2]。

MasterCAM X具有自动钻孔和全圆铣削刀具路径的生成功能,具有相应刀具的孔可直接使用自动钻孔功能,对于没有对应直径的刀具的孔,可以先自动钻孔,再利用全圆铣削功能扩孔。一定程度降低了对编程者工艺知识和加工经验的依赖,减少刀具选择、参数设置的时间,提高编程效率。

1 MasterCAM X三维建模

MasterCAM X自带的设计模块可以进行零件产品的建模,也可以将其他CAD软件设计的零件产品导入MasterCAM X作为己用[3]。

本文以某型号联轴器从动端Y型轴孔加工为例,探讨其快速编程方法,其参数如图1(a)所示:轴孔直径d=50mm,轴孔长度L=84mm,D=220mm,D1=120mm。MasterCAM X建模过程:首先在俯视图,构图深度Z=0的平面,作D1=120mm的圆,利用“挤出实体”命令,将该圆沿Z轴负方向拉伸40mm,然后利用“按实体面定面”命令,将新挤出实体的底面作为新的构图平面,在该构图平面上作D=220mm的圆,并对该圆沿Z轴负方向执行“挤出实体”操作,距离为44mm,如图1(b)所示。

为便于孔加工刀具路径生成,在俯视图,构图深度Z=0的平面作直径为40mm的辅助圆放置在第二图层,直径为50mm的圆放置在第一图层。

2 轴孔刀具路径生成

刀具路径是在建立零件的三维模型后,进行加工工艺分析,进入MasterCAM X相应的机床模块,设置刀具、加工工件,确定走刀策略、壁边或底边预留量等工艺参数并进行必要的数学处理所生成的零件加工轨迹[4]。

将MasterCAM X由当前的设计模块切换到铣削加工模块,具体操作如下:“菜单栏→机床类型→铣床→默认”。联轴器轴孔直径为50mm,系统中无相应尺寸的钻头,故先采用“自动钻孔”钻直径为40mm的孔,然后利用“全圆铣削”扩孔到50mm。

2.1 自动钻孔

Φ40孔刀具路径生成步骤如下:关闭第一图层,显示第二图层,“刀具路径→全员铣削路径→自动钻孔→在屏幕上选取钻孔点的位置→单击绘图坐标系原点(直径为40mm的圆高亮时)”,在系统弹出的“自动圆弧钻孔”对话框中,设置安全高度为50mm,钻孔深度为-84mm,其他参数默认。

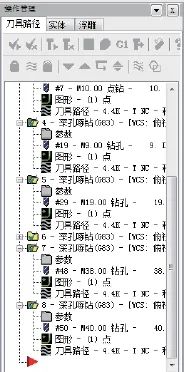

参数设置完成后,点击“确定”,此时可在“刀具路径管理器”中看到系统自动进行了刀具定义及参数设置如图2所示,首先采用“#7-M10.0点钻” 钻中心点,其次系统依次选用“#19-M9.0”、“#29-M19.0”、“#38-M28.0”、“#48-M38.0”、“#50-M40.0”5把不同直径的钻孔刀具以“深孔啄钻”的方式进行钻孔。

图2 刀具路径管理器

2.2 全圆铣削

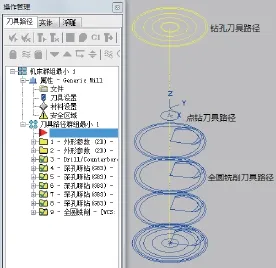

Φ40扩孔到Φ50的刀具路径生成步骤如下:关闭第二图层,显示第一图层,“刀具路径→全员铣削路径→全圆铣削→在屏幕上选取钻孔点的位置→单击绘图坐标系原点(直径为50的圆高亮时)”,此时系统弹出“全圆铣削”对话框,刀具选择“#221-M12.0平底刀”,安全高度50mm,钻孔深度-84mm。分层铣削:2次粗加工,间距2.0,1次精加工,间距1.0,参数设置完成后,点击“确定”,生成的轴孔加工刀具路径如图3所示。

图3 轴孔加工刀具路径

3 实体加工模拟及参数修改

在生成轴孔加工的刀具路径之后,为保证所生成刀具路径及加工工艺参数的合理性,要在计算机上进行实体加工模拟。模拟过程中若刀具、夹头与工件、夹具之间发生碰撞或存在干涉,在计算机上可清晰看到相应区域颜色的变化,需及时对相应参数进行修改,再进行模拟,直到获得合理的刀具路径。

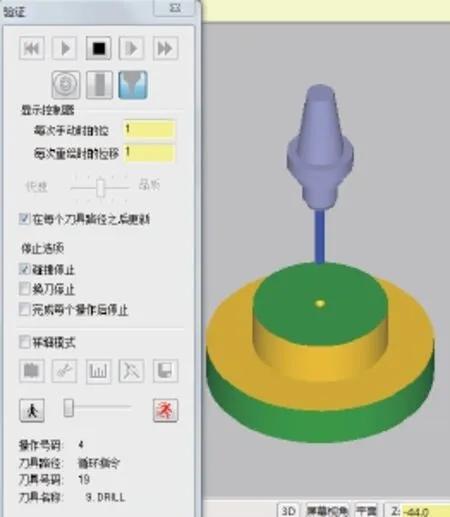

3.1 实体加工模拟

联轴器轴孔的实体模拟加工操作如下:“刀具路径管理器→选择所有操作→验证已选择操作”,在弹出的如图4所示的对话框中设置刀具和夹头的显示情况、模拟停止选项、材料形状及尺寸、模拟加工的速度,对话框最下方显示当前模拟的刀具路径类型及刀具号码、名称。为增加模拟的真实性此处激活“显示刀具和夹头”图标,模拟过程中为防止忽略一些人眼无法识别的碰撞现象,激活“碰撞停止”选项,单击“机床”按钮进行模拟加工,模拟加工速度可在模拟过程中进行调节。

通过模拟加工,发现在自动钻孔和利用全圆铣削扩孔时,“#19-M9.0钻孔”和 “#221-M12.0平底刀”都存在夹头与工件碰撞的现象,如图5(a)、5(b)所示。

图4 实体加工模拟

图5 碰撞提示

3.2 参数修改

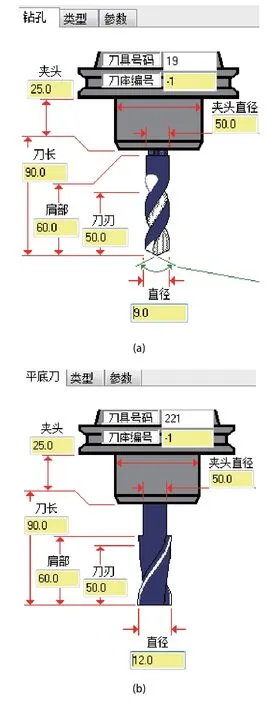

模拟加工中出现的碰撞、干涉现象,必须对相关参数做出修改,防止在实际加工中对零件甚至机床造成损坏。针对“#19-M9.0钻孔”和 “#221-M12.0平底刀”夹头与工件的碰撞,分别修改两把刀具的参数,如图6(a)、(b)所示,并按3.1中所述步骤再次进行验证,确保刀具路径合理后,执行下一步的后处理。

图6 刀具参数修改

4 后置处理

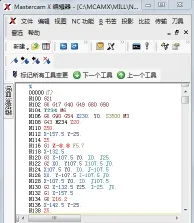

由刀具轨迹计算所生成的是通用格式的NCI文件,它并不能直接驱动数控机床进行加工,这时需要根据数控系统类型选择相应的后置处理程序,将其转换成数控系统可以识别的NC程序[5]。在操作管理栏单击“G1”按钮,在弹出的“后处理程序”对话框中,选择后处理“MPFAN.PST”,最终生成的NC程序如图7所示。

5 结论

对于具有相应尺寸钻头的孔,编程时可直接利用MasterCAM X自动钻孔生成刀具路径,否则可以先自动钻孔然后利用全圆铣削进行扩孔,系统会由小到大自动定义一系列刀具并自动设置相关加工参数,本文以某型号半联轴器Y型轴孔为例在MasterCAM X进行建模,并用该方法生成轴孔加工的刀具路径,进行实体模拟验证,参数修改,再次进行实体模拟验证,确保刀具路径的正确性后,通过后置处理产生数控程序,整个过程减少了刀具定义及参数设置的次数,提高了编程效率。

图7 NC程序

[1] 张明.基于加工中心的孔加工工艺驱动自动编程工具研究与实现.[J].制造技术与机床,2015(11):172-176.

[2] 赵宏.基于AutoCAD的批量孔类数控自动编程研究.[J].制造业自动化,2015,37(6):1-3.

[3] 李波.管殿柱.Mastercam X实用教程[M].北京:机械工业出版社,2008.

[4] 陈银清,郑泽钿.基于MasterCAM自由曲面加工刀具路径优化[J].现代制造工程,2014(5):46-51.

[5] 陈为国,黄政,姚坤弟.Mastercam 后置处理的个性化设置.[J].现代制造工程,2012(5):36-40.

A fast method of hole automatic NC programming based on MasterCAM X

XU Bing

TH164

:B

1009-0134(2017)03-0096-03

2016-12-09

徐兵(1988 -),男,山东单县人,助教,硕士,研究方向为CAD/CAM应用技术。